FCC复活催化剂在重油催化裂化装置的工业应用

方子来

(大庆石化公司炼油厂,黑龙江大庆 163711)

催化裂化是炼油工业中最重要的二次加工过程。随着加工原料的日益重质化和劣质化,因重金属沉积、磨损和积炭等因素造成的催化剂报废量也呈增加趋势。目前对这些废催化剂处理,除少量用于土壤改良或做水泥和陶瓷生产原料外[1],大多采用地下掩埋的方式废弃。地下掩埋不仅造成巨大的经济损失,还会因重金属的存在和较小粒度导致土壤污染和大气污染[2]。因此,使废催化剂复活成为人们关注和亟待解决的难题。

1 工业应用实验

1.1 工业应用装置概述

大庆石化公司二套重油催化裂化装置由北京石油化工科学院设计,设计能力为1 400 kt/a。装置主要以减压渣油和二次加工装置蜡油为原料,掺渣比为60%。2000年5月装置一次投料成功,2001年8月第一周期检修期间进行MGD技术(同时多产液化气和柴油及降低汽油烯烃含量的工艺技术)改造。2008年公司发展需要,对装置采用MIP(多产异构烷烃)工艺技术进行改造,以满足汽油标准升级的要求,装置生产运行平稳。MIP工艺技术改造后采用配套CGP-C催化剂。CGP-C催化剂的主要作用是配合MIP工艺生产清洁汽油并增产丙烯。

1.2 FCC复活催化剂物化指标

FCC复活催化剂(简称复活剂)为某公司以上述装置平衡催化剂为全部原料生产的催化剂,主要作用是保证其性能能够满足生产需要,各主要产品收率及质量指标与完全使用新鲜催化剂相差不大,可以部分代替新鲜催化剂使用,以降低新鲜催化剂单耗。FCC复活催化剂物化指标见表1。

表1 FCC复活催化剂物化指标

1.3 FCC复活催化剂工业试验过程

2011年7月25日开始向系统内加FCC复活催化剂,至2011年12月10日共向系统内加入50 t复活催化剂,FCC复活催化剂占系统催化剂藏量的10.4%,达到了占系统藏量10%的标定要求。FCC复活催化剂试用期间,各助剂的加入量保持不变。

2 FCC复活催化剂工业应用分析

2.1 原料性质保证值

表2列举了原料油试用FCC复活催化剂前后的标定值。按协议要求,混合原料性质与空白标定应基本相同。

表2 原料油性质

试用复活剂前后,原料没有大的变化。受炼油厂渣油平衡影响,掺渣比在66%左右,高于协议值55%~60%;但由于炼油厂渣油偏轻,实际掺渣比低于66%。试用前再生剂微反活性62.8%,试用后再生剂微反活性为64.0%,说明该FCC复活催化剂在装置生产操作中活性比较稳定,没有出现活性迅速衰减的情况。技术协议要求新鲜催化剂与复活催化剂的当量加入比例按1∶1~1.4计算,即每少加入1 t新鲜剂,需补充1~1.4 t复活剂。实际试用过程中,由于原料中掺炼污油,造成汽油烯烃含量控制困难。为了控制汽油烯烃含量达到质量指标,实际新鲜催化剂加入量大于复活剂的加入量。试用前标定剂耗以开始向系统加入复活剂之前的3月至7月累计催化剂单耗为准,为0.630 kg/t;试用后标定剂耗以复活剂开始加入的8月至12月期间的催化剂单耗为准,新鲜催化剂单耗为0.584 kg/t,复活催化剂单耗为0.091 kg/t,总剂耗0.675 kg/t。

2.2 主要操作条件

按协议要求,主要操作条件保证值为:加工量170~180 t/h,反应温度490~520 ℃,再生温度660~700 ℃,掺渣比55%~60%。自2011年7月25日向系统加入FCC复活催化剂以来,操作平稳,没有发生因试用复活剂而造成的大幅度操作波动。从主要操作条件上看,反应温度试用后标定为520 ℃,试用前标定为516℃。二再密相温度试用后标定为655 ℃,试用前标定为669 ℃,其变化原因是11月25日开始,为了提高汽油辛烷值进行了操作调整;调整方向为:提高主风量,强化一再烧焦;增大外取热器负荷,降低二再密相温度至660 ℃左右;将原料预热温度降低,努力提高剂油比。烟机振动略有上升,但未影响烟机正常运行。其他操作条件变化不大,FCC复活催化剂占藏量10.4%时对操作没有大的影响,目前操作平稳。

2.3 产品性质及分布

表3列举了试用复活剂后的产品性质。由表3可看出,试用后标定汽油烯烃含量(体积分数,下同)为38.92%,与试用前标定汽油烯烃含量40.10%相比下降了1.18个百分点,满足汽油烯烃含量不高于空白标定的技术协议指标。试用后标定汽油RON为90.89,与试用前标定汽油RON 90.5相比上升了0.39个单位,满足汽油辛烷值不低于空白标定的技术协议指标。

表3 稳定汽油和轻柴油性质

试用期间还注意到:(1)7月份汽油烯烃含量质量指标≤42%,而12月6日以后汽油烯烃含量质量指标≤40%,控制指标不同造成了汽油烯烃含量的下降;(2)由于汽油蒸气压11月份开始执行冬季指标(≤81 kPa),使试用后标定汽油蒸气压比试用前标定汽油蒸气压高6.0 kPa,汽油蒸气压升高会使汽油RON升高;(3)11月25日开始的提高汽油辛烷值的操作调整对提高汽油辛烷值起到了效果。因此, FCC复活催化剂对汽油烯烃含量下降和汽油RON升高的作用还不能确定,但至少可以说明无不良影响。另外,试用后标定及试用前标定轻柴油的质量变化很小,说明FCC复活催化剂对轻柴油的质量没有不良影响。

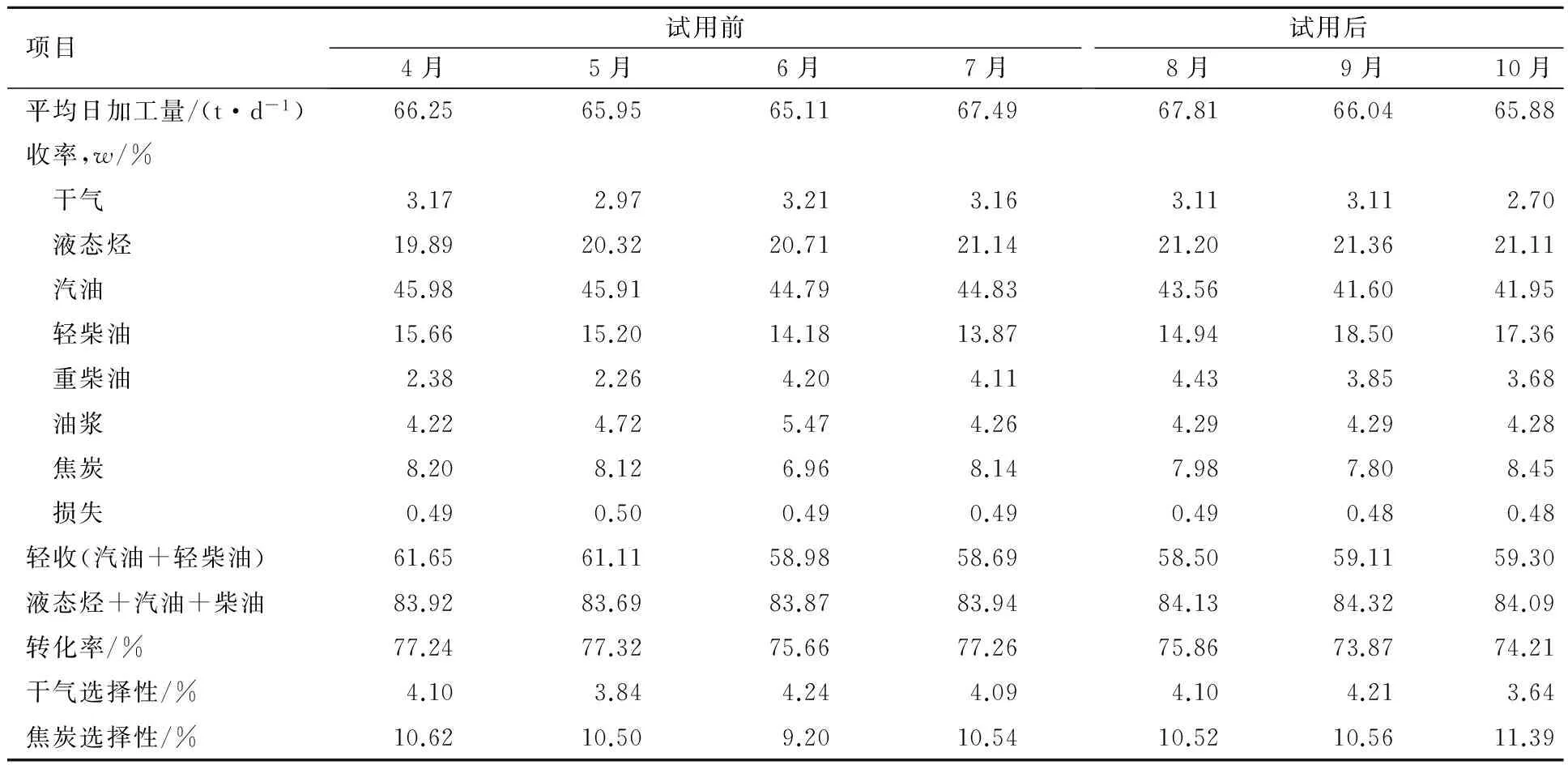

表4列举了试用复活剂后的产品分布情况。

表4 产品分布情况

从表4可看出,试用后产品分布与试用前相比变化不大,试用后总液收(液态烃+汽油+柴油收率)为83.99%,与试用前总液收83.86%相比升高0.14%,满足总液收不低于空白标定的技术协议指标。试用后干气产率为2.97%,干气选择性为3.98%;试用前干气产率3.13%,干气选择性为4.07%。试用后干气选择性比试用前降低0.09%,满足干气选择性不高于空白标定的技术协议指标。试用后焦炭产率为8.20%,焦炭选择性为10.98%;试用前焦炭产率7.86%,焦炭选择性为10.22%。试用后焦炭选择性比试用前升高0.77%,不满足焦炭的选择性不高于试用前标定的技术协议指标。

试用期间进行了降低汽油烯烃含量、提高汽油辛烷值的操作调整,对焦炭产率的升高有一定影响。试用后轻柴油收率的上升主要是由于8月17日开始按照分厂要求降低汽油干点,多产轻柴油。此外,5月份处理量低于其他月份,其原因是5月9日至13日备机生产,5月11日汽轮机进行了在线清洗。

2.4 经济效益

装置日处理量按4 200 t计算,FCC复活催化剂单耗按0.091 kg/t计算,其他技术经济指标不变,每年可减少固体废弃物排放139.5 t,节约新鲜催化剂成本36.3万元。

3 结论

1)试用FCC复活催化剂后标定总液收(液化气+汽油+柴油)比试用前上升了0.14%,干气选择性比试用前下降了0.09%,汽油烯烃含量比试用前下降了1.18%,试用后汽油RON比试用前上升了0.39个单位,均满足技术协议指标;但试用后标定焦炭选择性比试用前标定升高0.77%,不满足焦炭的选择性不高于试用前标定的技术协议指标,在试用期间进行了降低汽油烯烃含量、提高汽油辛烷值的操作调整,对焦炭产率的升高有一定影响。

2)FCC复活催化剂可以部分替代新催化剂进入装置使用;按照目前操作情况,每年减少固体废弃物排放139.5 t,节约新鲜催化剂成本36.3万元,在减少固体废弃物排放的同时,提高了行业整体经济效益。

[1]刘欣梅,张新功,潘正鸿,等.FCC废催化剂的复活效果研究[J].石油炼制与化工,2006,37(11):44-48.

[2]吴聿,张国静,张新功,等. 化学法FCC废催化剂复活工艺及工业应用[J]. 炼油技术与工程,2011,26(11):60-62.