PCA法在多变量控制系统中的设计与应用

(陕西理工学院电气工程学院,陕西 汉中 723003)

0 引言

随着工业生产过程自动化程度的提高,控制系统的结构越来越复杂,检测仪表和执行机构的使用数量也越来越多。一个局部故障常会产生链式反应,导致整个自动控制系统的崩溃,这不仅会造成巨大的经济损失,而且会危及人身安全。因此,系统的可靠性是系统安全运行的关键,而提高系统可靠性的重要手段是使系统具有一定的容错能力[1]。而要实现容错控制,必须预先知道系统某环节出现了故障,所以系统的故障检测与诊断又是实现容错控制的前提。决策者根据诊断到的故障源和故障类型,作出相应决策,以改变或修正系统出现的错误和故障[2]。

本文采用主元分析(principal component analysis,PCA)法研究多输入多输出(multiple input multiple output,MIMO)控制系统,实现系统的故障检测与诊断,为系统实现容错控制和安全运行打下良好基础。

1 主元分析法及基本思路

主元分析法(PCA)是多元统计过程控制故障诊断技术的核心,它是基于原始数据空间,通过降低原始数据空间的维数构建新的数据模型;再从新的映射空间抽取主要的变化信息,以提取统计特征,从而构成原始数据空间特性。新的映射空间的变量由原始数据变量的线性组合构成,大大降低了投影空间的维数。由于投影空间统计特征向量彼此正交,因此消除了变量间的关联性,简化了原始过程特性分析的复杂程度。主元分析能对生产过程进行有效故障检测与诊断。

主元分析法的基本思路是:寻找一组新变量来代替原变量,新变量是原变量的线性组合。从优化的角度看,新变量的个数要比原变量少,并且最大限度地携带原变量的有用信息,新变量之间互不相关。主元分析法的内容包括主元的定义和获取,以及通过主元的数据重构。

目前,针对主元分析的研究与应用综述比较多,其中大多数文献都介绍了其基本原理[ 3-5],甚至包括主元分析的改进型分析方法[6]。本文对此不再赘述,在此主要说明应用主元分析法设计系统时的主要流程和步骤。

2 主元分析法设计步骤

根据主元分析法的概念与设计思路,主元分析法可按以下步骤完成。

① 系统正常运行时进行采样,获得原始数据,设多变量数据矩阵为X∈Rm×n,其中每一列对应一个变量,每一行对应一个样本。

(1)

④ 计算R=[rij]m×n的特征值与特征向量。

解特征方程|λI-R|=0,并把特征值按大小顺序排列,记为λ1,λ2,…,λm,相应的特征向量记为p1,p2,…,pm。

⑤ 计算主元:ti=X*pi。

主元ti表示数据矩阵X*在这个主元相对应的负荷向量方向上的投影,其长度越大,表示X*在pi方向上的覆盖程度或变化范围越大。

若‖t1‖>‖t2‖>…>‖tm‖,则p1表示数据X*变化的最大方向,pm表示数据变化的最小方向。

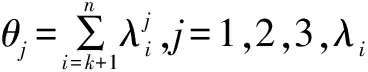

⑥ 计算各主元贡献率及累计贡献率。

⑦ 绘制统计过程图,进行故障的检测与诊断。

3 统计过程控制图

3.1 诊断模型的建立

PCA统计分析是把过程数据向量投影到两个正交的主元空间和误差空间上,建立其相对应的统计信息并进行假设检验,依此来判断过程的运行情况。PCA统计分析主要采用多变量统计过程控制图,常见的有平方预测误差(squared prediction error,SPE)图、Hotelling T2图、贡献图、主元得分图[7]。

3.2 统计控制图

建立PCA模型后,要检测数据中是否包含过程的故障信息,可以通过建立统计量进行假设检验,判断过程数据是否背离了主元模型。通常采用的方法是对主元子空间建立的Hotelling T2统计量和平方预测误差SP统计量进行统计检测。若实时数据超出平方预测误差SPE和Hotelling T2的控制限,则会出现异常状况。

3.2.1 SPE图

(2)

式中:ei为误差矩阵E的第i行;Pk=[p1p2…pk];I为单位矩阵。

SPE统计量反映了现场数据与建模数据的差异,说明了某时刻测量值对主元模型的偏离程度,它是衡量模型外部数据变化的测度。当SPE统计量太大时,说明生产过程出现了异常情况。

当检验水平为α时,其SPE的控制限可根据式(3)来计算。

(3)

3.2.2 Hotelling T2图

Hotelling T2图是得分向量的标准平方和,表明每个样本在变化趋势和幅度上偏离实际模型的程度。对于第k个时刻主元模型的T2统计量,可定义为:

(4)

T2统计量的控制限可利用F分布按式(5)计算。

(5)

基于Hotelling T2的假设只能判断主元子空间中某些变量的变化,因此如果有测量变量没有体现在主元模型中,则这种变量的故障也就不能通过Hotelling T2图进行检测。此时可考虑通过分析平方预测误差(SPE)图进行故障检测。

3.2.3 主元得分图

主元得分图反映了主元模型内部各主元跟随时间波动的情况,其得分向量求解式为:

ti=X*pi

(6)

同样主元得分向量的控制限为:

(7)

式中:ti,α为置信度为α的得分向量。如果ti>ti,α,则说明此时主元得分分析异常;否则,说明统计正常。

3.2.4 贡献图

当Q统计量或T2统计量超过其控制限时,则说明过程中出现了异常情况,但并不能从Q统计图或Hotelling T2图中找出发生的故障,必须借助贡献图来确定故障源的位置。第i个过程变量对在第k时刻的Q统计量的贡献可表示为:

(8)

4 具体应用

某两进两出(2I2O)液位控制系统示意图如图1所示。系统要求对两个水箱的液位进行定值控制,图1中:1#水箱被控变量为h1,用压力变送器LT1进行测量,控制变量为q1,通过调节信号u1改变其大小;2#水箱被控变量为h2,用LT2进行测量,控制变量为q2,通过调节信号u2改变其大小[7-8]。两容器之间通过阀门相互关联,关联系数为f0,另外两个水箱的自泄流分别为d1、d2。

图1 两进两出液位控制系统示意图

图2 SPE统计量图

图3 Hotelling T2统计图

由图2、图3可以看出,系统在前半阶段运行正常,而到后半阶段出现了样本数据超出控制限情况,说明该阶段样本出现了异常,系统某部分出现了故障。通过对得分向量图进行分析,发现第1个主元得分向量没有测量点偏移,而第2个主元得分向量图中后半阶段有多个测量点超过置信限;再通过观察第2个主元负荷向量图发现,变量u2和变量q2对第2个主元的贡献率最大,这两个变量又是控制第2个容器的液位大小的进料情况,由此可判定是第2个控制回路出现故障。经查验确认为第2个调节阀故障,开度幅度超出系统要求。

5 结束语

针对多输入多输出系统的原始复杂数据信息,采用主元分析(PCA)法实现对复杂数据信息的特征提取,并构建了相应过程的主元模型。主元模型通过检验新的数据样本对主元模型的偏离程度发现故障信息。仿真结果与实际运行表明,多变量统计过程能够根据过程的变化做出判断,从而达到检测与诊断的目的,提高系统的安全可靠性[9-12]。

[1] 周东华,叶银忠.现代故障诊断与容错控制[M].北京:清华大学出版社,2000:28-30.

[2] Tien X,Lim K,Liu J.Comparative study of PCA approaches in process monitoring and fault detection[C]∥IECON Proceeding,2004:2594-2599.

[3] 朱松青,史金飞.状态监测与故障诊断中的主元分析法[J].机床与液压,2007(1):241-243.

[4] 杨瑞明.基于主元分析的生产过程质量控制与诊断[J].制造业自动化,2012(16):81-83.

[5] 李果,张鹏,李学仁,等.基于动态主元分析法的传感器故障检测[J].数据采集与处理,2008,23(3):238-241.

[6] Wang Min,Hu Niaoqing.Study on complete analysis of LRE test samples based on PCA[J].Journal of Measurement Science and Instrumentation,2011(3):217-221.

[7] 张杰,阳宪惠.多变量统计过程控制[M].北京:化学工业出版社,2000.

[8] 令朝霞.一类多输入多输出系统的冗余设计[J].自动化仪表,2011(11):17-19,22.

[9] 苏明,陈伦军,林浩.模糊PID控制及其MATLAB仿真[J].计算机应用,2004(4):51-55.

[10]汪璇炫.模糊PID控制在工业过程控制中的应用研究[D].合肥:合肥工业大学,2005.

[11]刘彪.基于Wincc的环境模拟试验监控系统设计与实现[D].南京:南京理工大学,2013.

[12]焦舟波,石红瑞.模糊PID控制在S7-300 PLC中的实现及应用[J].工业仪表与自动化装置,2011(3):64-67.