全自动联合灌装机进瓶机构方案研究

杨鸣,杨帆

(杭州钢铁股份有限公司,浙江 杭州 310017)

0 引言

全自动(玻璃瓶饮料)联合灌装机是饮料生产企业主要工装设备,集饮料灌装及压盖封口为一体,无手工作业环节,所出成品品质稳定。玻璃瓶作为一种环保性良好的包装容器以及能多次重复使用的特性,至今仍广泛使用。

在玻璃瓶灌装饮料的生产过程中,常见影响流水作业的故障主要有:爆碎瓶、玻璃瓶内灌液误差及玻璃瓶压盖封口失效等。该三项故障导致生产线停机的频率较高,占有效作业时间9.5%,而其中因爆碎瓶导致的停机故障又为主要因素,占该灌装设备故障停机率的80%,每班平均影响减少有效作业时间40 min。流水线生产设备频发性的故障停机除直接影响产量外,还会导致饮料理化指标发生偏差,影响产品的综合合格率以及企业效益。

爆碎瓶故障的高频率发生,会使有效生产时间减少,每爆碎瓶一次,停机处理最快也需耗时2 min;同时生产用原料非正常消耗增加,由于碎瓶处理需整机止动,除碎瓶带来的瓶耗增加外,还会使饮料液体灌装工位的准产品发生满灌及少灌情况。因不允许手工辅助灌装,故此类准产品均为不合格品,造成料浆非正常消耗增加。

爆碎瓶情况表现为两种:1)进瓶蜗杆与输送链间的机械挤爆瓶;2)连进瓶蜗杆与送瓶拨轮间的机械挤爆瓶。这二种情况发生时,玻璃瓶碎片飞溅,极易伤着机台操作员。

对此,本文研究重点是:通过故障成因剖析,找出爆碎瓶原因,寻求解决措施,排除爆碎瓶故障,提高整机有效作业率,降低非正常的原辅料消耗,以及提高安全生产因素。

1 预备知识

1.1 灌装机传动模式介绍

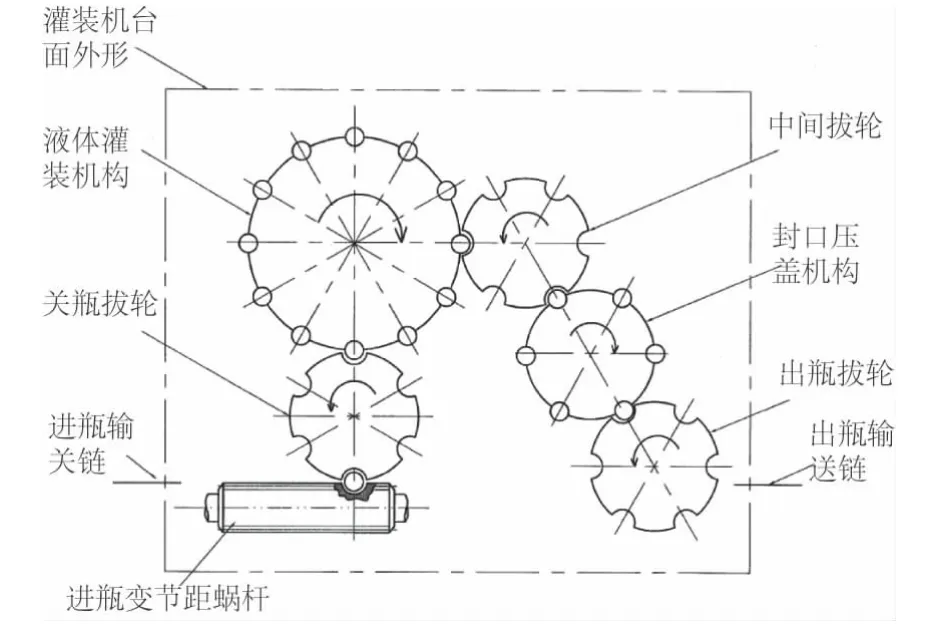

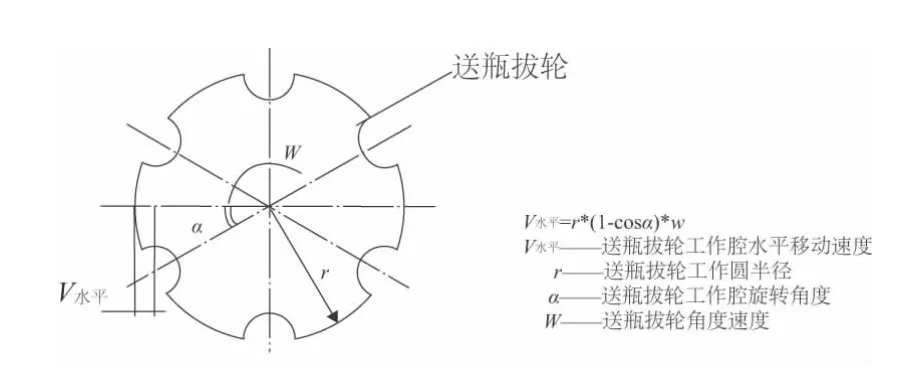

全自动饮料灌装机,主要用于饮料的玻璃瓶灌装,该装置为全自动设备,一次性完成灌装进瓶、饮料灌装、压盖封口及出瓶等工艺操作环节,生产能力为100~160 瓶/min。该机主体结构分4 个执行部分:1)变节距蜗杆进瓶机构;2)12 头饮料灌装机构;3)6 头压盖封口机构;4)出瓶机构(图1)。由一主传动电机通过变速机构按序运行。其中进瓶机构主要部件由输瓶导槽,变节距进瓶蜗杆及送瓶拨轮组成。送瓶拨轮工作轨迹为匀速运转,但反映在水平轴上的水平速度为一三角函数(图2),其轨迹为V 水平=γ(1-cosd)。亦即送瓶拨轮工作时,其工作腔在水平工位上的速度为变速运动。而进瓶输送链的运行为匀速运动,故需通过变节距蜗杆来达到工位的变速运动,从而满足进瓶输送链与送瓶拨轮之间的工位运动衔接。该蜗杆的结构特性为变节距,在输送瓶过程中,蜗杆工作面与玻璃瓶身为线接触,这在机械学上称之为高副运动。通过变节距蜗杆的转动,玻璃瓶通过运动副间产生的挤送力达到变速前行的目的。

图1 全自动饮料罐装机台面执行部分传动示意图

图2 送瓶拔轮水平轨迹示意图

1.2 导致爆碎瓶因素构成

通过仔细观察爆碎瓶现象形成过程,其原因归结为两种异常工况:

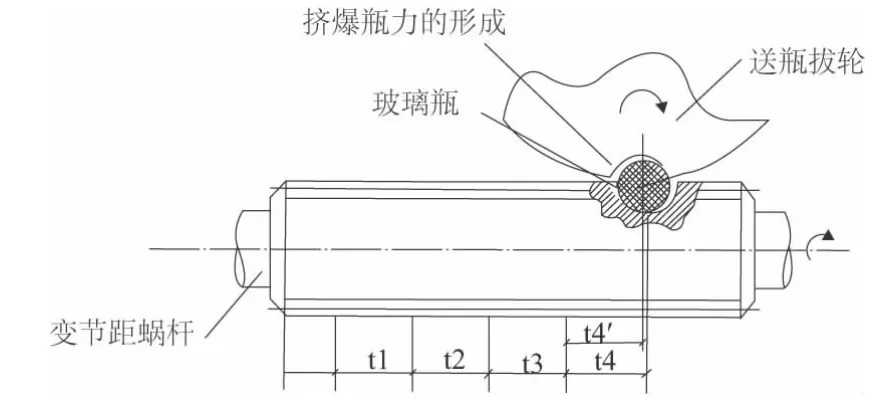

1)由于蜗杆材料选用的是工程塑料,在工作过程中由于运动副所产生的摩擦效应,其弧形工作面在工作行进反方向上会产生工作界面的磨损(图3),久之即产生输瓶节距误差。正是这不断加大的误差,导致进瓶蜗杆工作腔与送瓶拨轮工作腔间的工位差形成。以致挤(爆)玻璃瓶,形成生产故障。

图3 变节距蜗杆工作腔磨损后形成对玻璃瓶产生异常力示意图

2)随着进瓶蜗杆弧形工作面的磨损增加,其工作腔由半圆形发展至半椭圆形,即工作腔拉长。由于蜗杆对玻璃瓶瓶身的输送速度为变速(增速)运动,而玻璃瓶瓶底部输送链的输送速度为匀速运动,产生二者的行进速度差;当蜗杆工作腔异变加长后,导致所送玻璃瓶在蜗杆工作腔内倾斜(即倒瓶)。玻璃瓶部分底与蜗杆弧形工作面触,使蜗杆与输送链对瓶形成夹瓶状态,导致挤碎玻璃瓶。

这两种进瓶过程中的异常工况,虽然故障发生位置不同,但其根本原因均为进瓶蜗杆弧形工作面的磨损所至。弧形工作面的磨损,轻者导致进瓶蜗杆对与送瓶拨轮衔接工位的滞后,使送瓶拨轮对瓶身产生破坏力,形成挤爆瓶故障;重者进瓶蜗杆本身在输送链的配合下,将瓶送往蜗杆底部带,形成挤爆瓶故障。因此方案研究针对性目标是变节距进瓶蜗杆,目的是杜绝爆碎瓶故障成因的构成。

2 方案设计

2.1 方案改进

原该机进瓶原理:水平输送饮料瓶的速度与作圆周运动的拨轮在工作点上达到运行速度相等,并将玻璃瓶啮合进工作腔。在本方案中,不考虑改变蜗杆材质及定时更换已损蜗杆的办法,因此类办法治标而治不了本,应舍弃该工作原理为前提,根据整机工况,改变进瓶运行路线,采用直接喂瓶的形式将玻璃瓶正常喂入送瓶拨轮工作腔。

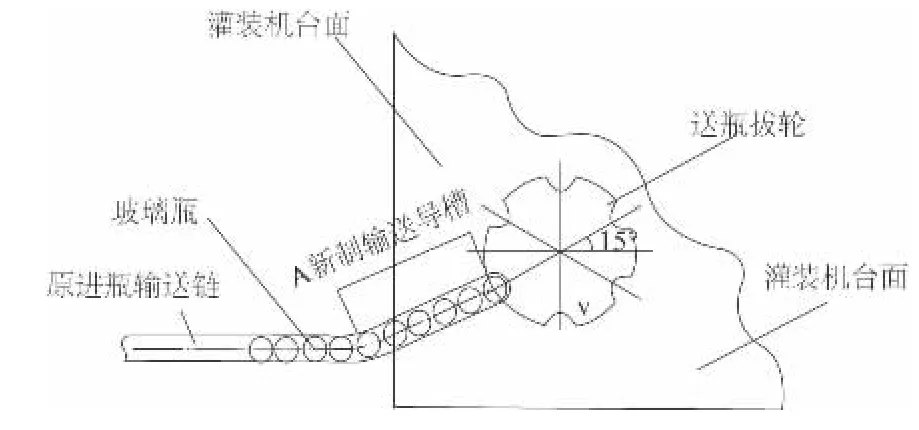

2.2 改进型方案描述(图4)

1)保持原灌装机及输送带相对位置不变。将喂瓶(即喂入送瓶拨轮工作腔)位置提前75°角。利用输送带产生的推力,使待喂瓶始终贴着送瓶拨轮非工作腔外缘滑转。待送瓶拨轮工作腔旋至75°角工位时,玻璃瓶即正常入腔。后瓶则重复前述动作,完成自动送瓶工序。在原进瓶蜗杆工作结构中由于输送带与被输送瓶间的摩擦力使玻璃瓶得以向前运动,正常工况下输送带输瓶量大于送瓶拨轮供瓶量,即在原进瓶蜗杆前形成一挤瓶区,挤瓶状态所形成对前位瓶的推力即为喂入进瓶蜗杆所需的力。同样该推力亦足以满足新方案喂瓶所需的推力。而进瓶位置的变化,使得送瓶拨轮工作腔中心线与进瓶导槽中心线形成重叠时,所输送的玻璃瓶即喂入送瓶拨轮工作腔,从而达到方案预期目的。

图4 进瓶改进型方案示意图

2)原联合灌装机及前后输送装置均保持原结构,仅将进瓶蜗杆部分拆除,新制图示部分输送导槽。输送导槽底部为不锈钢平板,无动力需求。导槽中心线与送瓶拨轮中心线呈15°夹角并固定之。(送瓶拨轮工作腔为6 工位,呈圆周均布),即构成改型后的进瓶机构,在联合灌装机正常工作时,送瓶拨轮旋转至15°夹角之工位时,玻璃瓶即行喂入送瓶拨轮工作腔,完成进瓶动作。

3 实用论证

3.1 改型进瓶机构的可行性

1)由于本方案仅改变了进瓶传动形成及喂瓶方向,不影响全自动联合灌装机整体结构及工作性能。原进瓶蜗杆台面部分只需拆除,另增加导槽设施即可。实际改动技术难度小,改动所需费用亦小。

2)原变节距蜗杆因磨损更换时,同时需更换送瓶拨轮(送瓶拨轮工作腔亦磨损),除耗时、耗材外,主要因素是该蜗杆因磨损更换时间的不确定,势必导致整机正常运行工况的不确定,形成整机带障工作状态,而采用改进型喂送方案后,设备改动结构小、简单,但其作用是始终使喂瓶工序处于正常状态。

3.2 改型后进瓶机构工作可靠性

1)进瓶动力源由平板输送链提供,足以使待喂部瓶产生前行推力;当待喂瓶瓶身处于送瓶拨轮非工作腔外缘时,是处于紧贴滑转状态,当送瓶拨轮旋至啮瓶工位时,瓶即正常喂入。较原使用进瓶蜗杆喂瓶更稳定,不会再发生因喂瓶位置误差所导致的送瓶拨轮挤爆瓶及蜗杆底部夹瓶等故障。

2)进瓶路线符合联合灌装机产生工艺要求,仅喂瓶提前75°;对后续的液体灌装、压盖封口及出瓶等工序无任何影响,由于该处爆碎瓶故障的消除,提高了灌装和整机有效作业率。随着因该处爆碎瓶故障停机的杜绝,使得液体灌装工序及压盖封口工序亦处于稳定工况,确保整机生产工作可靠性的提高。

3)该改型装置已投入实用(因生产所用灌装瓶,其瓶身直径异于d62 mm,原有进瓶蜗杆节距不符,而送瓶拨轮换型简易,故以改变进瓶路线同时,更换送瓶拨轮达到生产要求),效果达到生产要求。

3.3 改型后进瓶机构成效性

全自动联合灌装机进瓶机构按上述方案改型后,原进瓶蜗杆机构因磨损导致的挤(爆)瓶现象随之消失,相应提高了该机的工作效率及产品品质的稳定性。

每班有效作业时间提高9.5%;降低玻璃瓶瓶耗8%;原来因处理爆碎瓶故障停机导致的料浆满(缺)灌现象随之消失:从而降低了料浆的非正常消耗,相对增加了产品得品率;由于送输瓶运行工况的稳定,人工辅助送瓶环节取消,既减轻机台操作员的工作强度,又消除产品二次污染的环节;原变节距蜗杆采购价昂贵,因取消了该件的使用,使得灌装机使用成体下降。

改型后的进瓶机构,其结构简单运行效果明显,类似的瓶装(食品饮料)自动灌装设备均可采用,具有一定的推广性。

4 结语

本方案从解决生产现状问题着手,通过对进瓶过程的分析,本着解决问题、实用、有利的指导理念,形成改进方案。该方案实现简便、推广性强,其实用性及可靠性均优于原进瓶机构。

[1]西北工业大学机械原理及机械零件教研组编.机械设计[M].北京:人民教育出版社,1980.

[2]大连工学院机械制造教研室编.金属切削机床液压传动[M].北京:科学出版社,1976.

[3]吴清一 主编.现代物流概论[M].北京:中国物资出版社,2003.