精梳准备工序并条机的牵伸分配对成纱质量的影响

, , ,

(中原工学院 a.纺织学院;b.河南省纺织服装协同创新中心,郑州 450007)

牵伸过程中纤维伸直度对成纱均匀度有直接影响,当纤维伸直度较差时,在牵伸过程中产生的移距偏差较大,易产生粗节、细节及棉结,使成纱条干恶化[1-3]。精梳准备工序的任务是生产结构良好的精梳小卷供精梳机加工。为了提高精梳及成纱质量,不但要求精梳小卷有良好的纵向、横向均匀度,还要求精梳小卷中的纤维要充分地伸直、分离及平行。传统的精梳准备工艺是以提高精梳小卷的纵向均匀度为目标进行工艺参数设计的,而对提高精梳小卷中的纤维伸直度重视不够。本文以并条——条并卷工艺路线为例,以提高精梳小卷中的纤维伸直度及成纱质量为出发点,研究精梳准备的牵伸工艺对精梳质量及成纱质量的影响,并进行理论分析。

1 弯钩纤维的伸直理论

1.1 弯钩纤维的伸直效果与牵伸倍数的关系

弯钩纤维的伸直度η′与牵伸倍数E的关系如图1所示[4],并存在以下规律:

图1 前、后弯钩纤维的伸直效果与牵伸倍数的关系

(1)在牵伸倍数E较小时,罗拉钳口对弯钩纤维的伸直过程没有干扰,前、后弯钩纤维的伸直度随牵伸倍数E的增大而增大,且前、后弯钩纤维伸直度的变化规律相同(图1中的A-B段)。对于前弯钩纤维而言,B点所对应的牵伸倍数为分界牵伸倍数,用EB表示。当E

(2)在牵伸倍数E较大时,罗拉钳口对弯钩纤维伸直过程具有干扰作用,前、后弯钩纤维伸直度的变化规律有较大差别。前弯钩纤维伸直度随牵伸倍数E的增大而减小(图1中的B-C段)。后弯钩纤维伸直度随牵伸倍数E的增大而增大,超过F点时伸直度急剧增大(图1中的B-F-G段)。F点所对应的牵伸倍数为分界牵伸倍数,用EF表示。

(3)当牵伸倍数E更大时,前弯钩纤维没有明显的伸直变化,即牵伸前、后弯钩纤维的伸直度几乎相同(图1中的C-D段),C点所对应的牵伸倍数用EC表示。图1中η为弯钩纤维原始的伸直度。

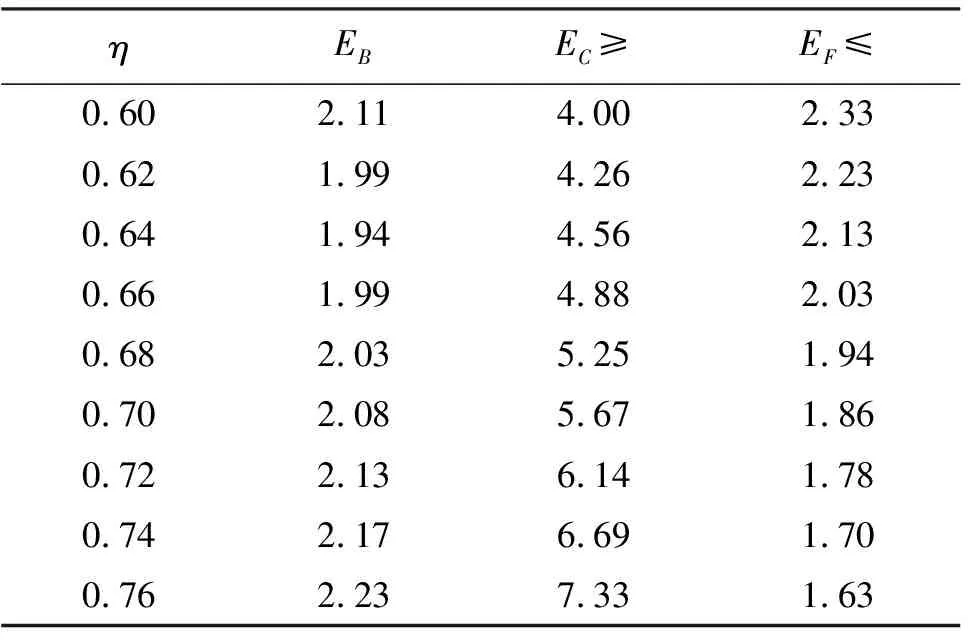

根据弯钩纤维的伸直理论[4-5],在η为0.60~0.76时,计算得到前弯钩纤维不同η的分界牵伸倍数EB、EC及后弯钩纤维的分界牵伸倍数EF见表1。

表1 弯钩纤维不同原始伸直度下的分界牵伸倍数

1.2 伸直理论在精梳准备工序中的应用

在纺纱过程中,当圈条及棉条引出棉条筒时,由于弯钩纤维的方向发生了改变,从而弯钩纤维每经过一道加工设备,纤维的弯钩方向都要改变一次,即在精梳准备的第一道工序,前弯钩纤维较多,在精梳准备的第二道工序,后弯钩纤维较多。对于条卷机——并卷机工艺路线而言,在并卷机上后弯钩纤维较多,在条卷机上前弯钩纤维较多。

1.2.1 并条机的牵伸倍数及牵伸分配

为了使并条机上前弯钩的纤维充分伸直,需具备两个条件:①预牵伸区牵伸倍数接近或等于前弯钩纤维伸直的分界牵伸倍数EB;②主牵伸区的牵伸倍数小于分界牵伸倍数EC,并尽可能接近分界牵伸倍数EB。

对于并条机的预牵伸区而言,生条在喂入并条机时,前弯钩纤维的伸直度一般为0.62~0.65[5],若生条中前弯钩纤维的伸直度取0.62,则由表1可知:①当预牵伸区牵伸倍数为1.99倍时,前弯钩纤维伸直效果最佳;②当预牵伸区牵伸倍数大于4.26倍时,前弯钩纤维无伸直作用。因此预牵伸的牵伸倍数在1.8~2.0为宜。

对于并条机的主牵伸区而言,前弯钩纤维经后区牵伸后伸直度有所提高,当后区牵伸倍数为1.3~1.9时,根据前弯钩纤维伸直度的计算公式[4-6],算得喂入前区的前弯钩纤维的伸直度为0.68~0.73;若进入主牵伸区的前弯钩纤维伸直度为0.72,则由表1可知:①当主牵伸区牵伸倍数等于2.13倍时,前弯钩纤维的伸直效果最佳;②当主牵伸区牵伸倍数大于6.14倍时,前弯钩纤维无伸直作用。为了确保前弯钩纤维在主牵伸区内具有较好的伸直效果,主区牵伸倍数应小于3倍,并条机的总牵伸倍数不宜超过6倍。

1.2.2 条并卷机的牵伸倍数

由于喂入条并联合机的纤维多为后弯钩纤维,由图1可知,无论是在A-F段还是在F-G段,后弯钩纤维的伸直度都随牵伸倍数的增加而增大。

综上所述,在牵伸过程中为了使弯钩纤维具备较好的伸直效果,在设计精梳准备工序的并合数、牵伸倍数、条子及小卷定量等牵伸工艺参数时,应首先保证并条机的后区及主区的牵伸倍数满足前弯钩纤维的伸直条件,并在可能的情况下适当增大条并卷机的牵伸倍数。

2 纺纱实验

2.1 实验方案

在并条——条并卷联合机工艺路线中,在生条定量、精梳小卷定量、条并卷联合机的牵伸倍数、条并卷联合机的并合数及其他机器参数不变的情况下,改变并条机的并合数和后区牵伸倍数以及并条机的前区牵伸倍数,从而使得半熟条及精梳小卷纤维伸直度改变,测试并比较成纱质量指标的变化情况。

2.2 实验原料及所纺纱线

原料为新疆棉,品级为2.5,品质长度为28.96 mm,马克隆值为4.3,短绒率为11%.纺制的纱线为14.6tex的精梳纱。

2.3 纺纱工艺流程

FA006自动抓棉机→FA113单轴流开棉机→FA028多仓混棉机→FA109三刺辊清棉机→FA151除微尘机→FA177A喂棉箱→FA221B梳棉机→FA326并条机→SXF1358A条并卷联合机→SXF1269精梳机→FA326并条机→FA458粗纱机→FA506细纱机。

2.4 精梳准备工序的主要工艺参数及测试仪器

精梳小卷定量为68 g/m,生条定量为21 g/5m,条并卷机的并合数为25,条并卷机的牵伸倍数为1.42。纱线均匀度测试采用Y135型条干仪,纱线强力测试采用YG061F型单纱强力仪。在精梳准备工序并条机上设计了3种工艺配置方案,见表2。

表2 工艺配置方案

3 结果分析

3.1 弯钩纤维伸直度的计算

在生条中后弯钩纤维的伸直度为0.62时,根据弯钩纤维的伸直理论[3],计算得到不同方案下前弯钩纤维经过并条机的后牵伸区、主牵伸区的伸直度和后弯钩纤维经条并联合机的后牵伸区、主牵伸区的伸直度,结果见表3。

表3 不同方案下并条机、条并联合机的纤维伸直度 %

3.2 实验结果与分析

在并条机的并合数、总牵伸倍数及后区牵伸倍数不同的情况下,按表2中的3种工艺配置方案,分别对成纱条干、千米粗节、千米细节、千米棉结、单纱强力及单纱强力不匀率进行了测试,其结果见表4。

与方案1相比,方案2由于采用了5根条子并合,在后区牵伸不变的情况下并条机的总牵伸倍数由6减为5,从而使前区牵伸倍数由4.62减小为3.85(见表2),使精梳小卷的纤维伸直度由66.27%提高到67.98%(见表3)。与方案1相比,由于方案之中精梳小卷的内在结构改善,使IPI值降低13%、IPI-值减少52个。成纱条干CV降低,成纱强力明显提高(见表4)。

表4 不同方案的成纱质量

与方案2相比,方案3由于并条机的后区牵伸倍数由1.3增大到1.9,使前区牵伸倍数由3.85减小到2.63(见表2),精梳小卷中纤维的伸直度由67.98%提高到75.28%(见表3),使精梳小卷中的纤维伸直度明显高于方案2,从而使成纱的IPI值降低了22%,IPI-值降低了17.2%,成纱条干CV降低了13.7%(见表4)。

4 结 语

(1)精梳准备加工过程中纤维的伸直度对成纱质量有显著影响。当精梳准备工序中纤维伸直度好时,牵伸过程中产生的移距偏差较小,成纱质量较好;反之,会使成纱质量恶化。

(2)由于在精梳准备工序的并条机上前弯钩纤维较多,故在进行并条机后区、主区牵伸分配时,应适当加大后区牵伸倍数,并减小主区牵伸倍数;或适当减少生条的并合根数及并条机的总牵伸倍数,有利于提高前弯钩纤维的伸直度和成纱质量。

参考文献:

[1] 徐铭九,高兴. 纤维伸直度对输出纱条条干的影响[J].纺织学报,1989,10(2):53-56.

[2] 吕恒正. 并粗工艺与成纱质量关系的讨论[J]. 棉纺织技术,2005,33(8):1-7.

[3] 瞿建增.粗纱质量与细纱质量的关系[J].棉纺织技术, 1997,25(3): 14-16.

[4] 徐朴,叶奕梁.牵伸过程中消除纤维弯钩的作用[J].纺织技术,1963(6):3-7.

[5] 吕恒正.弯钩纤维牵伸理论的应用[J].上海纺织科技,2007,35(4):5-13.

[6] 费青.纤维伸直度的测试方法及影响因素分析[J].棉纺织技术,2005,33(4):1-5.