基于主振模态预测的带锯振动主动抑制系统

倪敬,王宏亮,刘湘琪,顾瞻华

(杭州电子科技大学机械工程学院,浙江杭州310018)

0 引言

金属带锯床是取代老式弓锯床的更新换代产品,以其锯切精度高、锯缝小、高效节能等特点,被广泛应用于锯切各种金属材料及非金属材料等场合。在实际锯切加工生产中,带锯运转时由于各种原因引起受迫振动,带锯条振动会引起材料损失,降低锯条寿命,锯材尺寸精度及加工面质量差,而且会对金属带锯床的生产效率有较大的影响。

目前,针对抑振的技术,有一种抑制带钢振动的装置[1],其包含线圈,以及1个位移传感器;该位移传感器依次电路连接1个调理器、1个整流控制器;且该整流控制器的输出端电路连接该线圈;该线圈、该位移传感器安置于接近带钢附近并保持非接触。其通过产生电磁力来抑制带钢振动;还有一种非接触带钢抑振装置[2],该装置一方面在空气箱体内置入永磁铁,利用永磁铁产生磁场,对带钢产生吸引力。以上装置可以有效地对带钢进行抑振。但是其结构也较为复杂,且对装置精密度要求高,在对于带锯抑振过程中不是必需如此繁琐的装置。因此不适合于金属带锯床带锯抑振。

针对上述不足之处,本研究根据带锯条振动调控精度高的性能要求,设计一种基于主振模态预测的带锯条振动主动抑制装置。

1 工艺原理分析与性能指标

1.1 工艺原理

本研究设计的基于主振模态预测的带锯条振动主动抑制装置包括传感器模块、信号采集模块、控制器模块、液压阻尼执行器模块及人机界面模块,示意图如图1所示。传感器模块主要用于检测带锯条横向、纵向及扭转方向的振动;信号采集模块主要用于采集带锯条横向、纵向及扭转方向上的振动信号以及信号的处理;控制器模块主要用于数字信号分析,并输出模拟信号控制快速响应阀。液压阻尼执行器模块快速响应控制器模块的抑振控制信号,快速衰减带锯条振动能量。人机界面模块用于显示带锯条当前的振动情况以及自整定参数的设定。

图1 主动抑制装置示意图

该系统的工作原理为:信号采集模块通过传感器模块对带锯条横向、纵向及扭转方向上的多维度振动进行实时采样,传入控制器模块,在控制器模块中,采用基于EMD筛分方法的主振型模态识别算法,并基于主振型模态参数构建主振型模态的预测模型,输出抑振控制参数,将输出的数字信号通过模拟信号接口模块转换为模拟信号后传至执行器模块。而液压阻尼执行器模块快速响应控制器模块的抑振控制信号,快速衰减带锯条振动能量。

1.2 主要性能指标

具体带锯条振动主动抑制装置的主要性能指标为:

(1)横向最大振幅≤0.2 mm;

(2)纵向最大振幅≤0.1 mm;

(3)扭转方向最大振幅≤0.25 mm。

2 机械系统设计

2.1 机械系统原理介绍

根据带锯条抑振性能和工作要求,笔者设计的带锯抑振机械部分如图2所示,传感器模块主要用于检测带锯条横向、纵向及扭转方向的振动,包括4套电涡流传感器及2套电涡流传感器,固定于安装支架上,与安装支架固连成一体;安装支架固定左侧导柱上,且传感器竖直排列正对带锯条侧面。1套电涡流传感器固定于安装支架上,与安装支架固连成一体;安装支架固定右侧导柱上,且传感器正对带锯条侧面;最后1套电涡流传感器固定于安装支架上,与安装支架固连成一体;所述的安装支架固定于右侧导柱上,且传感器正对带锯条上方。

2.2 具体设计

液压阻尼执行器模块快速响应控制器模块的抑振控制信号,快速衰减带锯条振动能量,包括快速响应阀、薄壁液压缸及液压缸安装架。所述的快速响应阀与带锯床的油源通过油管相连。图2中,所述的液压缸安装在液压缸安装架上,液压缸活塞杆顶部滚轮正对带锯条侧面,液压缸与快速响应阀通过油管相连。液压缸安装架安装在带锯床床身上。快速响应阀接收来自控制器模块的信号,调整液压缸活塞杆滚轮与带锯条侧面的距离,达到控制带锯条振动的目的。

图2 传感器及薄壁液压缸安装示意图

3 电气系统设计

3.1 电气系统原理介绍

电气系统主要包括模拟量输入模块、信号放大模块、A/D转换模块、高速计数器模块及FIFO模块[3]。电涡流传感器检测带锯条颤振偏移后,输出模拟(电流)信号至前置放大器的信号输入端口,前置放大器的信号输出端口与转换板模块的模拟量输入端口相连,具体连接方式为单端连接。输入转换板模块的模拟信号通过外接电缆直接传输至采集卡,进行模拟信号的高速A/D转换,转换后的数据通过PCI接口传输至工控机内。

3.2 信号采集模块电气系统设计

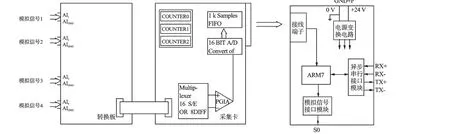

信号采集模块和控制器模块示意图如图3所示,信号采集模块电路主要包括模拟量输入模块、A/D转换模块、高速计数器模块及FIFO模块。经上述的电涡流传感器2、3、9、13采集的带锯条颤振模拟(电流)信号1~4输入至转换板模块的模拟量输入端口,具体连接方式为单端连接的信号转换模式。

图3 信号采集模块和控制器模块示意图

采集卡通过外接电缆,接收输入转换板模块的模拟信号,并进行模拟信号的高速A/D转换。在转换开始之前,采集卡还要进行通道扫描及增益运算处理,最后将经过采集卡初步转换及运算后的数字信号传输至控制器模块。

4 软件系统设计

4.1 软件系统原理介绍

信号处理方法如图4所示,可大致分为以下几步:

(1)数据的采集、放大及A/D转换:在带锯床运行过程中,所述的电涡流传感器2、3、9、13检测带锯条横向、纵向及扭矩方向上的颤振偏移量,分别输出模拟量信号值p1(t)、q1(t)、x1(t)、y1(t)。采集卡通过外接电缆,接收转换板的模拟信号,并进行模拟信号的高速A/D转换,输出的数字信号为p2(t)、q2(t)、x2(t)、y2(t)。

(2)提取主振型模态参数[4-7]:该步主要分为窗函数截断、EMD筛分、FFT变换。以x2(t)为例:

在将x2(t)用窗函数截断后进行EMD筛分:

式中:u1(t)—用3次样条曲线连接x2(t)的所有极大值点构成上包络线,d1(t)—用极小值点构造出下包络线。

且:

若h1满足IMF的两个条件,那么h1就是x2(t)的第一个分量。

两个条件分别是:

(a)IMF的波形必须足局部对称的,即IMF信号的由极大值点构成的上包络线和由极小位点构成的下包络线在任意时刻的均值都为零。

(b)要求整个IMF信号中,过零点的个数与极点个数相等或最多相差一个。

如果h1不满足IMF的条件,把h1视为原始数据,重复步骤(1),得到上下包络线的平均值m11,求h11:

看h11是否满足IMF的条件,如不满足,则重循环k次,直到得到的基本满足IMF的条件时,得到c1=h1k为x2(t)的一个IMF分量。

则:

图4 信号处理原理框图

判断r1是否还能继续分解,如果不能,筛分结朿;如果能继续分解,则把r1作为原始数据重复步骤①、②,得到x2(t)的第2 IMF分量C2,如此重复n次,得到n个满足IMF条件的分量。

当rn的上下包络线均值曲线为一单调函数时,不能再从中提取满足IMF条件的分量,筛分循环结束,可得:

如此EMD筛分结束,从c1至cn中选择周期最大的一组函数cj作为主振型,对cj做FFT变换得cj(f),从其幅频特性中选择最大的幅值,并记为s3。所得s3即为x2(t)对应的主振型模态参数。

以此类推可分别求得p2(t)、q2(t)、x2(t)、y2(t)的主振型模态参数s1、s2、s3、s4。

(3)计算抑振控制参数:基于上述的主振型模态参数,采用PID控制算法[8-9],计算控制抑制参数。

第k次采样,其计算公式为:

式中:k1,k3,k4—自整定参数,分别代表带锯条扭矩方向、横向及纵向振动的控制比例参数。

假设该次试验以控制带锯条横向振动为主,扭矩方向和纵向的振动为辅,则设定k3为1,k1为0.1,k4为0.2。

且:

式中:s(k)—第k次采样的抑振控制输出;e(k-1)—第k-1次采样计算所得值,当k-1<1,则e(k-1)=0;kp,ki,kd—自整定参数,需用户根据带锯床运行情况自行调整。

(4)抑振控制:将抑振控制参数通过模拟信号接口模块输入到快速响应阀,通过快速响应阀控制液压缸活塞的进给量,从而达到抑振的目的。

4.2 人机界面模块设计

带锯锯切负载检测系统的软件采用Borland C++Builder 6.0编写[10],主要完成对带锯锯切负载系统进行信号处理及智能识别工作,其主要界面如图5所示,主要包括以下几个模块:

(1)专家系统知识库:能够导入/导出带锯锯切的运行颤振曲线簇及相关频谱分析信息;

(2)历史数据模块:能够保存和读取带锯锯切的历史数据;

(3)锯切监控模块:监控锯切过程的参数变化,显示当前的锯切工况;

(4)锯切负载曲线模块:实时显示锯切负载曲线变化;

(5)系统报警模块:当系统检测识别出锯切异常时,系统将会报警。

图5 控制界面

人机界面模块可接收来自控制器模块的信号,实时监控带锯条各方向的振动情况,并可将带锯条横向、纵向及扭转方向的振动状况以曲线的形式表示出来,同时可通过修改界面上的自整定参数控制带锯条各方向的振动。图5中,k1、k3、k4分别用于控制扭转方向、横向以及纵向的振动,其数值越大,对应方向的抑振效果越好。kp用于控制振幅,ki用于防止振动突变(一般设为0),kd用于让振动趋于平稳。振幅曲线图可在绘制曲线按钮按下后绘制当前设置数据个数的振动曲线。此外还具有数据保存功能。

5 结束语

经试验与实际应用测试,在相同条件下,将以上方案设计的带锯振动主动抑制系统用于实际带锯床,带锯横向、纵向、扭转方向的最大振幅由原先的1 mm、0.3 mm、1.2 mm降至0.2 mm、0.1 mm、0.3 mm以内,较好地解决了带锯条的振动问题,提高了带锯条的使用寿命以及带锯床的切削精度和切削面加工质量,改善了带锯床的性能。

(

):

[1]陈培林,王泽济,王晨.抑制带钢振动的装置[P].中国:CN2649201,2004-10-20.

[2]侯晓光,周月明,张永杰,等.非接触带钢抑振装置[P].中国:CN101062510,2007-10-31.

[3]马东玺,范大鹏,张连超.数字伺服控制系统软件模块化设计[J].兵工自动化,2005,24(2):86-88.

[4]江莉,李林,董惠.基于改进EMD方法的多分量信号分析[J].振动与冲击,2009,28(4):51-53.

[5]BOUDRAA A O,CEXUS J C.EMD-based signal filtering[J].IEEE Transactions on Instrumentation and Measurement,2007,56(6):2196-2202.

[6]FLANDRIN P,GONCALVES P,RILLING G.EMD Equivalentfilter Banks,from Interpretation to Applications[M].Hilbert-Huang Transform:Introduction and Applications,2005.

[7]FLANDRIN P,RILLING G,GONCALVES P.Empirical modedecomposition as a filter bank[J].IEEE Signal Processing Letters,2004,11(2):112114.

[8]HUANG Y,YASUNOBU S.A general practical design method for fuzzy pid control from conventional pid control[J].Fuzzy Systems,2005(2):969-972.

[9]王伟,张晶涛,柴天佑.PID参数先进整定方法综述[J].自动化学报,2000,26(3):347-355.

[10]杨杰.数据采集系统中数据获取和处理的C++Builder实现[J].重庆工学院学报,2005(3):4051-4056.