纺纱三角区形态变化对环锭纱线质量的影响

刘可帅, 李 婉, 余 豪, 陈 军, 夏治刚,2

(1. 武汉纺织大学 纺织科学与工程学院, 湖北 武汉 430073; 2. 武汉纺织大学 新型纺织 材料绿色加工及其功能化教育部重点实验室, 湖北 武汉 430073)

纺纱工序是整个纺织工业的基础和关键环节,纺纱环节所生产的纱线质量直接决定织造效率以及布面效果等[1]。迄今为止,大部分短纤维纱线的纺制都是通过环锭纺技术来实现的,传统环锭纺是由锭子和钢领、钢丝圈进行加捻,由罗拉进行牵伸的一种机械纺纱方法。加捻时,前罗拉钳口处的须条围绕自身轴线回转,须条宽度逐渐收缩,两侧逐渐卷入纱条中心,形成加捻三角区[2]。由于加捻三角区的存在,加捻过程中须条内纤维的应力应变分布不均匀,纤维发生内外转移,在一定程度上影响了纱线的物理机械性能,如单纱强力、纤维强力利用率等,更明显的是在纺纱三角区使纤维的两端不能很好地捻入纱中而形成毛羽,这也是目前环锭纱毛羽问题不能得到根本解决的关键。纱线上的毛羽会影响染色布的外观质量,会形成横档疵点。喷气织机生产高密织物时毛羽使相邻经纱相互纠缠从而造成开口不清,喷气织机初始开口高度为3.5 mm,由于毛羽的存在会减小织机开口的有效高度,造成开口不清、纬纱飞行受阻而造成停台,经纱上3 mm以上的毛羽还会使引纬失败,甚至产生织造疵点影响产品质量[3]。纱线上的毛羽在后道各工序因受摩擦而脱落,形成飞花污染环境,危害人体健康,也会产生新的疵点使纱线及织物质量下降。

纺纱三角区是产生毛羽的重要部位,为消除纺纱三角区,减少毛羽,形成了一种新型纺纱方法——紧密纺。当扁平的须条从前罗拉输出时很快地使其收缩宽度,须条在纤维排列平顺、紧密的情况下被加捻[4],成纱的结构、物理力学性能以及纤维强力利用率都将得到明显改善。紧密纺纱技术实质上是利用上述原理收缩前钳口处须条宽度集聚纤维。目前国外成熟的紧密纺纱技术虽然形式各异,但一个共同点就是在细纱机牵伸输出区通过气流收缩须条的宽度,消除纺纱三角区,从而实现对纤维的集聚作用。紧密纺在细纱机牵伸输出区通过气流收缩须条的宽度的办法有效地降低了纱线毛羽,但能耗较大[5],继而出现新的纺纱方法——斜位纺。

斜位纺是通过牵伸单元和加捻卷绕单元的错位,改变了加捻三角区的形态和尺寸以及加捻过程中纤维的转移,从而改变成纱结构,是改善成纱质量的一种环锭纺纱方法[6]。国内外纺织界对斜位纺进行了较多研究,普遍认为捻向和斜位方向对成纱质量影响较大[7-8],很少有对错位纺纱影响因素进行全面深入研究的。

1 理论模型分析

1.1 斜位纺减小加捻三角区的理论分析

宽度一定的扁平须条从前罗拉输出后,在前钳口位置由于加捻的作用形成加捻三角区,加捻三角区中纤维发生内外转移,在向心力一定的情况下,三角区面积越大,边缘纤维所受束缚力越小,导致纤维头端和末端伸出的越多,缩小加捻三角区面积可减少纤维端伸出量,即减少细纱毛羽数。

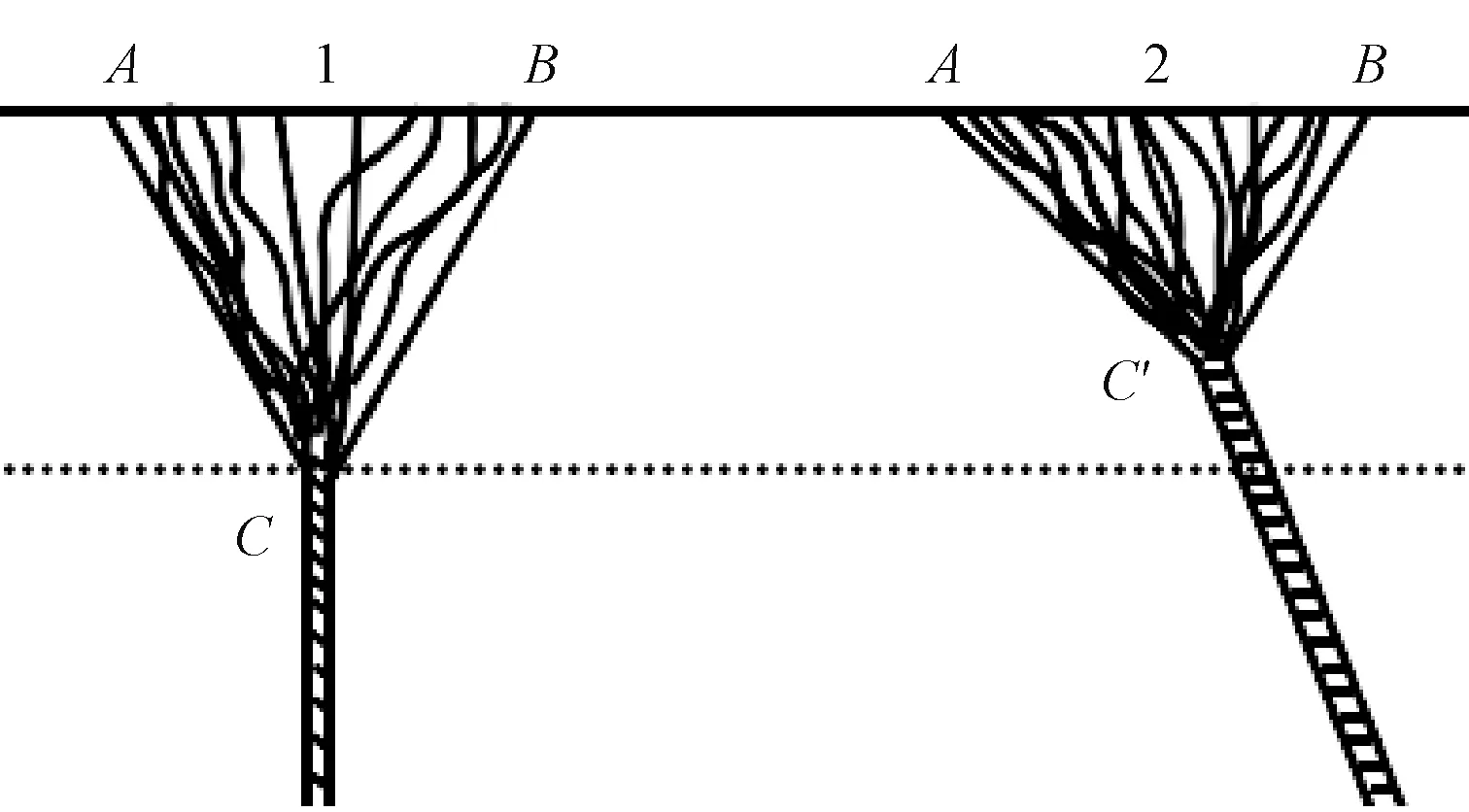

图1示出普通环锭纺纱和斜位纺纱加捻三角区的示意图。由于须条宽度AB一定,决定三角区面积的因素为加捻点C到AB的垂直距离。

注:1—环锭纺; 2—斜位纺。图1 环锭纺及斜位纺加捻三角区模型图Fig.1 Twisting triangle model of ring spinning and diagonal spinniag

当纺纱段捻度相同时,纱路右斜如图1所示,AC′长度大于BC′,纺S捻,由于采用右斜位纺S捻纱时,加捻三角区形状改变而增强了左边纤维的预加捻作用,在斜三角形左边AC′段的纤维密度增大,所以更多的纤维受到了预加捻作用。这一预加捻作用增强了对纤维的控制,使更多的纤维并入纱体,因此减少了毛羽。同时左边AC′段纤维张力也增大,也有利于减少纱线毛羽。AC′段所受向心力大于BC′段,使加捻点C′上冲右斜,加捻点C′与AB的垂直距离减小,所以该纺纱方式可降低毛羽数。

1.2 基于捻陷影响斜位纺加捻三角区模型

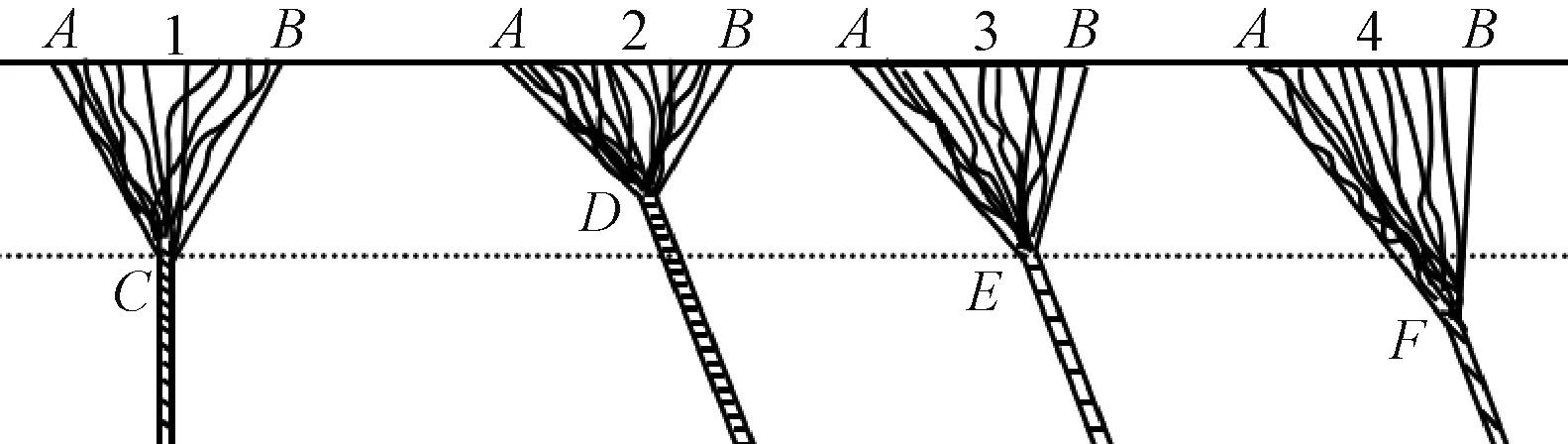

图2示出基于捻陷影响的斜位纺三角区变化模型。如图所示,环锭纺中捻度是由下至上经过导纱钩传至前罗拉,而纱线上的捻度分布由钢丝圈到前罗拉钳口是逐渐减小的,因为钢丝圈回转产生的捻回先传向气圈,然后通过导纱钩传向前罗拉钳口,由于捻回的滞后现象及导纱钩的捻陷作用较大,使纺纱段捻度逐渐减小,特别是在靠近前罗拉钳口附近加捻度最小,从而影响加捻三角区的大小。

注:1—环锭纺纱加捻三角区;2—斜位纺加捻三角区减小; 3—斜位纺加捻三角区面积不变;4—斜位纺加捻三角区面积增大。图2 基于捻陷影响的斜位纺加捻三角区变化模型Fig.2 Based on influence of twist fault in diagonal spinning twist triangle model

图2中1、2纺纱段加捻动力一定,由于2加捻三角区右斜使得加捻三角区面积缩小。由于捻陷的作用,若图2中2纺纱段D点横截面捻度大于3中E点横截面的捻度,而根据加捻动力学方程[9]:

(1)

(2)

式中:KH为纱线某截面处的捻度,捻/m;n为纱线某截面回转速度,转/s;V为纱线前进的线速度,m/s;MW为单位长度纱段上作用的外加合扭力矩,N;l为单位长度纱线的转动惯量,kg·m;S为弧坐标。

在纱线前进速度相同的情况下,该截面处捻度大,其单位长度的转动惯量增大,使得纺纱三角区面积缩小,如图2中2所示。同理,若图2中4纺纱段F点横截面捻度小于图2中3纺纱段E点横截面的捻度,其单位长度的转动惯量减小,纺纱三角区面积增大。

纱线和导纱钩表面的夹角及摩擦因数(包括纵向和周向滑动摩擦及滚动摩擦)、纱线的张力等因素对捻陷作用都有较大的影响,其中尤以纱线与摩擦体(导纱钩)表面间的包角对捻陷(捻度损失)的影响最显著。而影响纱线与导纱钩表面包角大小的因素为导纱角。由加捻动力学方程推出相对捻度损失公式[10]为

ak(eKOKφm-1)×100%

(3)

式中:εKH为相对捻度损失;KHA为纺纱段捻度,捻/m;KHO为气圈段捻度,捻/m;φm为捻包角值。

由于导纱钩的捻陷作用,纺纱段捻度小于气圈段捻度,捻包角值越大捻度损失越大,而导纱角越大捻包角值越小,即导纱角越大相对捻度损失越小,应符合模型2,导纱角越小捻度损失越大,应符合模型4。

2 实验部分

2.1 验证实验设计

为验证基于捻陷影响的斜位纺加捻三角区模型,分别纺制右斜精梳棉14.6 tex 和直路精梳棉14.6 tex S捻纱,右斜量为一个锭距(见图3)。由于影响捻陷大小的主要因素为导纱角,所以纺纱分别在导纱角较小的FA506和导纱角较大的JWF1510型细纱机上进行, 牵伸部分分别采用普通牵伸装置和紧密纺装置。整个过程中,关闭紧密纺负压吸风,取消集聚须条功能。主要实验工艺参数为:锭速15 500 r/min,前罗拉速度195 r/min,捻系数350,钢丝圈型号Bracker7/0,粗纱类型为GCM380 tex的高落棉精梳粗纱纱线线密度14.7 tex。为形成对比实验,故FA506和JWF1510型细纱机均为同一实验参数。

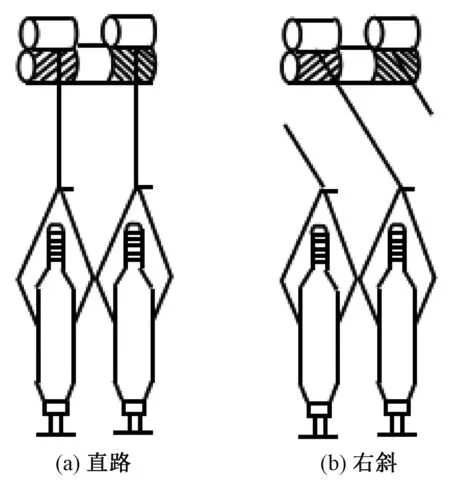

图3 斜位纺纱示意图Fig.3 Sketch of diagonal spinning. (a) Straight road; (b) Right angle

2.2 测试方法

采用YG172A型毛羽测试仪测试毛羽指数,测试速度为30 m/min,测试长度为100 m,每管纱测试1次。采用USTER TENSORAPID4快速强力仪测试单纱断裂强度、断裂伸长率指标,试样夹距为500 mm,拉伸速度为5 000 mm/min,每管纱拉伸20次,预加张力为7.4 cN。采用USTER TESTER4-S条干均匀度测试分析仪测试条干CV值和细节、粗节、棉结指标,速度为400 m/min,测试时间为1 min,每管纱测试1次。各项成纱质量指标测试10管纱,计算测试平均值。

3 结果与讨论

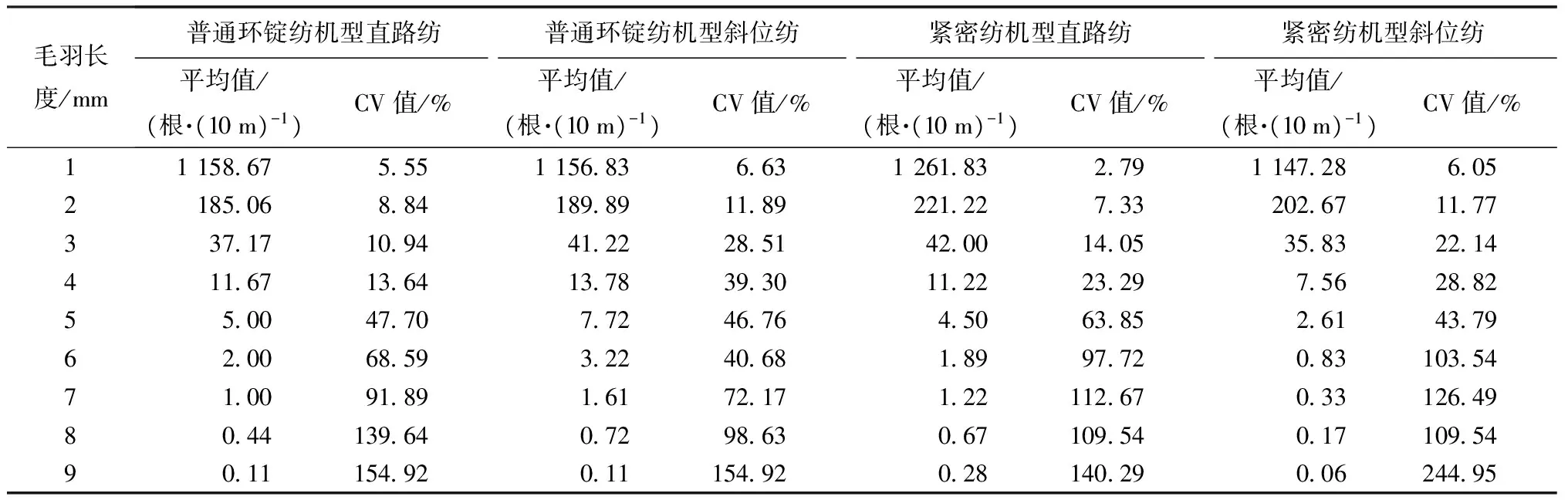

比较斜位纺纱在普通环锭纺机型和紧密纺机型上的成纱质量,实验结果如表1、2所示。

从表1可看出,14.6 tex细纱条干CV值降低4.00%,强力减少0.76%,在紧密纺JWF1510机型上用同样的粗纱右斜纺S捻14.6 tex细纱,且整个过程中,关闭紧密纺负压吸风,取消集聚须条功能,条干CV值增加0.42%,断裂强力降低2.82%。从表2可看出,在普通环锭细纱机FA506机型上3 mm毛羽增加9.83%,在紧密纺机型上的斜位纺纱线3 mm毛羽减少14.69%,在普通环锭细纱机FA506上右斜纺S捻得出有害毛羽增加符合模型4纺纱三角区增大,在紧密纺机器上的斜位纺纱线有害毛羽减少符合模型2纺纱三角区减小。

在普通环锭细纱机FA506上右斜纺S捻14.6 tex细纱,有害毛羽增加,符合模型中4,分析其原因主要是导纱角α偏小,从前罗拉钳口输出的纱条在前罗拉上存在一包围角,其与导纱角和罗拉座倾角之间的关系为:包围角=导纱角-罗拉座倾角,包围角的大小影响加捻三角区的无捻纱段的长度,即影响罗拉钳口握持的须条中已加捻纱线中的纤维数量和长度,是对纺纱段动态强力颇有影响的一项参数。要减小包围角,可减小导纱角α或增大罗拉座倾角,而罗拉座倾角在细纱机设计时已确定,而导纱角的减小受到纱条在导纱钩上包围弧增大和由此引起的捻陷增大的限制;其次,捻陷较大,纱线上的捻度分布由钢丝圈到前罗拉钳口是逐渐减小的,因为钢丝圈回转产生的捻回先传向气圈,然后通过导纱钩传向前罗拉钳口,由于捻回传递的滞后现象及导纱钩的捻陷作用较大,使纺纱段捻度逐渐减小,特别是在靠近前罗拉钳口附近捻度最小,从而导致对三角区边缘纤维控制不够,使其毛羽增加。斜位纺纱使纱线与导纱钩的接触位置发生变化, 而环锭纺现有导纱钩是按照非斜位正常纺纱设计的,会造成不匹配的问题, 造成摩擦加剧, 气圈变形,钢丝圈运行稳定性下降,致其毛羽增加。

表1 不同纺纱角的纱线性能指标Tab.1 Different yarn performance index of spinning angle

表2 14.6 tex纱不同导纱角的毛羽指标Tab.2 14.6 tex yarn hairiness refers to different thread angle

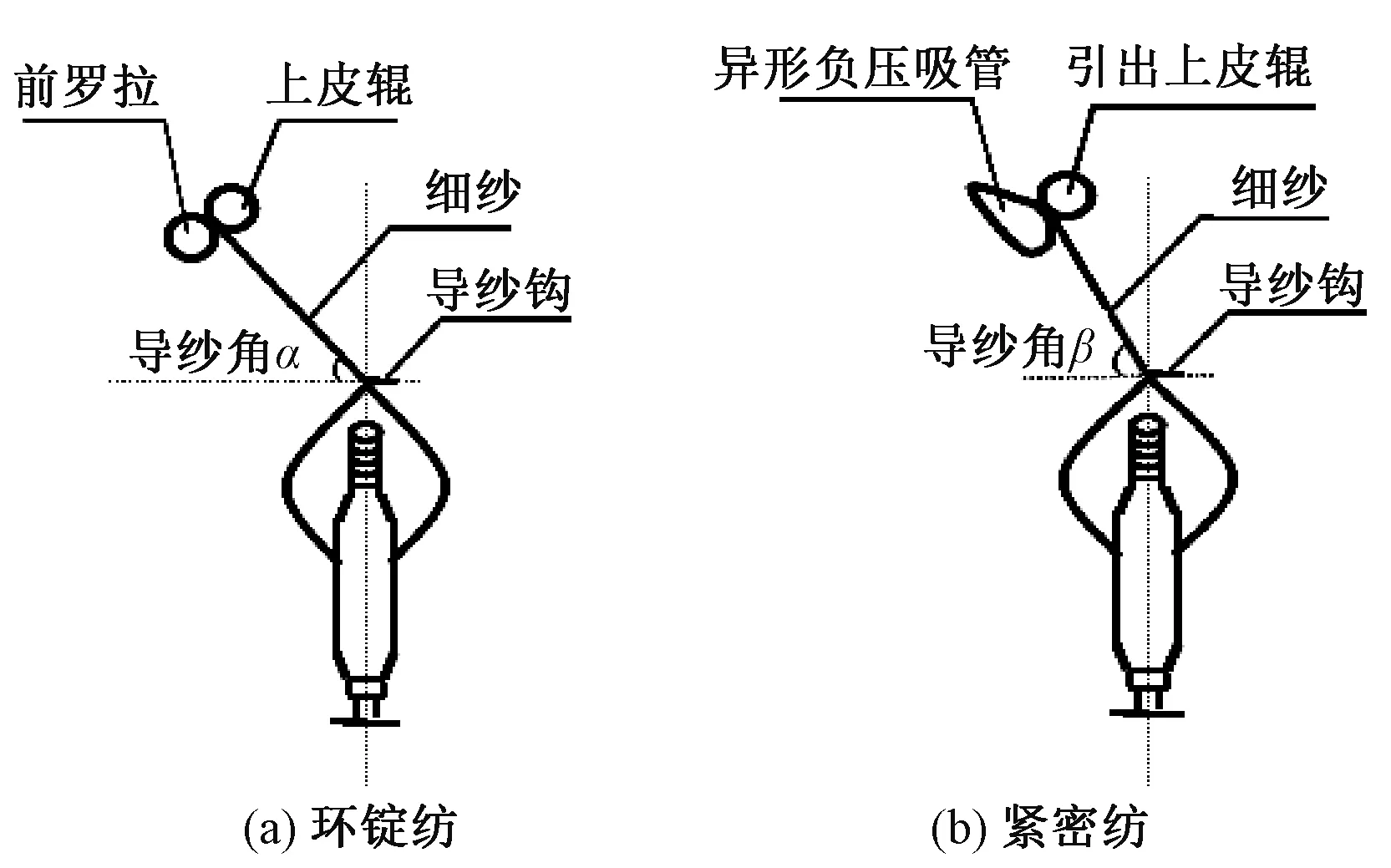

在JWF1510紧密纺细纱机上右斜纺制S捻14.6 tex细纱,有害毛羽减少,由于整个过程中,关闭紧密纺负压吸风,取消集聚须条功能,故与传统环锭纺类似均无须条集聚,符合图2中模型2,分析其毛羽减少原因,主要为导纱角β适中(见图4),图4(b)β>α,纱条在导纱钩上包围弧适中的,捻陷降低,纺纱段捻度增大,对三角区边缘纤维控制良好,使其毛羽减少。皮辊前冲,由于靠近前罗拉附近捻度最小,为弱捻区,皮辊前冲,引出上皮辊前冲至异形负压吸管前端,包围弧减小,弱捻区域变小,所以毛羽降低率分别为19.1%、18.1%和17.5%;斜位纺纱改变了加捻三角区的形态,加捻三角区面积减小, 在卷捻过程中纤维的内外转移程度降低, 有利于毛羽减少。

图4 传统环锭纺和紧密纺示意图Fig.4 Sketch of traditional ring spinning and compact spinning. (a)Traditional ring spinning; (b)Compact spinning

4 结 论

由斜位纺在紧密纺和普通环锭纺机型上实施对比发现,紧密纺为节能可关闭负压吸风而采用节能环保的斜位纺纱方式,可降低有害毛羽20%以上。斜位纺纱由于改变了加捻三角区的形状而对成纱结构有一定的影响,对紧密纺的成纱毛羽有一定的改善,对其条干CV值和强力影响不大。斜位纺在普通环锭纺机上毛羽反而增加,其主要原因与导纱角、捻陷、导纱钩不匹配等有关,选择合理的导纱角进行斜位纺纱更有利于减少纱线毛羽,导纱角较大时捻陷较小,捻度能有效传递,可缩小纺纱三角区,有利于控制三角区边缘纤维,从而改善成纱质量。

FZXB

[1] 郁崇文. 纺纱学[M]. 北京: 中国纺织出版社, 2009: 198-214.

YU Chongwen. Spinning[M]. Beijing: China Textile & Apparel Press, 2009: 198-214.

[2] 任亮. 减少环锭纺纱毛羽的新思路:错位纺纱[J]. 上海纺织科技, 2009, 37(3): 16-17.

REN Liang. A new idea to reduce ring spinning yarn hairiness:mismatch spinning[J]. Shanghai Textile Science & Technology, 2009, 37(3): 16-17.

[3] 秦贞俊. 关于纱线毛羽问题的讨论[J]. 棉纺织技术, 2001(3): 133-138.

QIN Zhenjun. The discussion of the problem of yarn hairiness[J]. Cotton Textile Technology, 2001(3): 133-138.

[4] 朱飞飞, 钟智丽, 王帅, 等. 使用气圈环改善错位纺纱质量[J]. 棉纺织技术, 2010, 39(7): 413-415.

ZHU Feifei, ZHONG Zhili, WANG Shuai, et al. Application of balloon control ring to improve transposal

spinning quality[J]. Cotton Textile Technology, 2010, 39(7): 413-415.

[5] 薛少林, 王荣, 李华伟. 改变纱路对环锭纱成纱质量的影响[J]. 棉纺织技术, 2008(8): 8-11.

XUE Shaolin, WANG Rong, LI Huawei. Effect of modifying yarn path on quality of ring spinning yarn[J]. Cotton Textile Technology, 2008(8): 8-11.

[6] 李向红, 敖利民, 马军,等. 错位纺纱对紧密纺成纱质量的影响[J]. 棉纺织技术, 2010, 38(1): 7-10.

LI Xianghong, AO Limin, MA Jun, et al. Effect of dislocation spinning on compact spinning yarn quality[J]. Cotton Textile Technology, 2010, 38(1): 7-10.

[7] THILAGAVATHI G, GUKANATHAN G, MUNUSAMY B. Yarn hairiness controlled by modified yarn path in cotton ring spinning[J]. Indian Journal of Fiber & Textile Research, 2005, 30(9): 295-301.

[8] WANG Xungai, CHANG Lingli. Reducing yarn hairiness with a modified yarn path in worsted ring spinning[J]. Textile Research Journal, 2003, 73(4): 327-332.

[9] 苗孟河, 陈人哲. 纱线动态加捻的理论研究[J]. 中国纺织大学学报, 1992, 18(6): 65-71.

MIAO Menghe, CHEN Renzhe. The study of the theory of the dynamic twisting yarn[J]. Journal of China Textile University, 1992, 18(6): 65-71.

[10] 梅顺齐, 方晓初. 环锭纺捻陷现象的研究及捻度损失的计算[J]. 武汉纺织工学院报, 1994(S1): 1-6.

MEI Shunqi, FANG Xiaochu. Ring spun twist fault phenomenon and twist loss calculation[J], Journal of Wuhan Textile Institute of Technology, 1994(S1): 1-6.