压铸模具结构优选与设计系统开发

高 峰

(黑龙江工业学院,黑龙江鸡西 158100)

0 引言

随着世界经济和中国经济的飞速发展,市场竞争日益激烈,降低产品成本,提高产品质量和缩短产品开发周期已成为企业生存和发展的关键。压铸产品复杂性和多样性要求压铸模具设计必须满足多品种、复杂化需求,市场的快速变化要求发展模具快速设计与制造技术,全球性经济竞争要求尽可能地降低模具成本、提高模具质量。因此,进行压铸模具设计特征与设计方法研究,开发高效、可靠、敏捷、柔性的模具设计系统,缩短精密、复杂、高附加值压铸模具产品研制周期,具有较高的理论意义和实际应用价值。

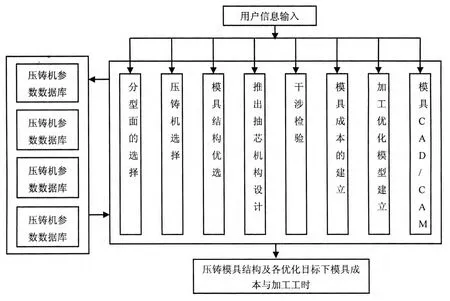

图1 压铸模具设计系统总体结构

1 系统总体结构

以压铸成型工艺特征、压铸件形状特征、压铸模具结构与压铸模具成型运动的研究为基础,在模具加工最大生产率与最低成本的优化目标下,开发的压铸模具设计系统总体结构如图1所示[1-2]。

2 系统主要功能

该系统主要实现如下功能:压铸模具的结构优选与设计、压铸机的选择、压铸模具加工信息的提取等。

系统包括操作系统,数据库和应用程序。系统各模块之间的关系如图2所示。

图2 压铸模具设计系统各模块之间的关系

为提高系统模具结构优选、设计及工艺参数优化功能的实用性,采用面向对象的Visual C++6.0语言模块化设计技术作为系统应用程序开发工具;系统模具结构库、工艺参数库等数据库采用Visual Foxpro 6.0作为开发工具,保证系统各模块之间以及与系统其他软件之间具有较好的数据共享和数据交换的能力。

3 系统实现方法

3.1 系统输入输出界面

系统主菜单包括文件、编辑、查看、帮助和工具等子菜单。其中,工具子菜单中有运行报价菜单条选项,帮助菜单中说明了软件的版本信息。

压铸模具设计系统用户主界面包含压铸件与压铸模具特征参数、工艺参数、其他参数、加工信息、系统运行等几个部分,如图3所示。用户可以根据压铸件形状特征参数参考图,进行压铸件特征参数的设置;在工艺参数中设置相关的压铸件成型与模具加工信息;最后点击系统运行。

图3 压铸模具设计系统用户主界面

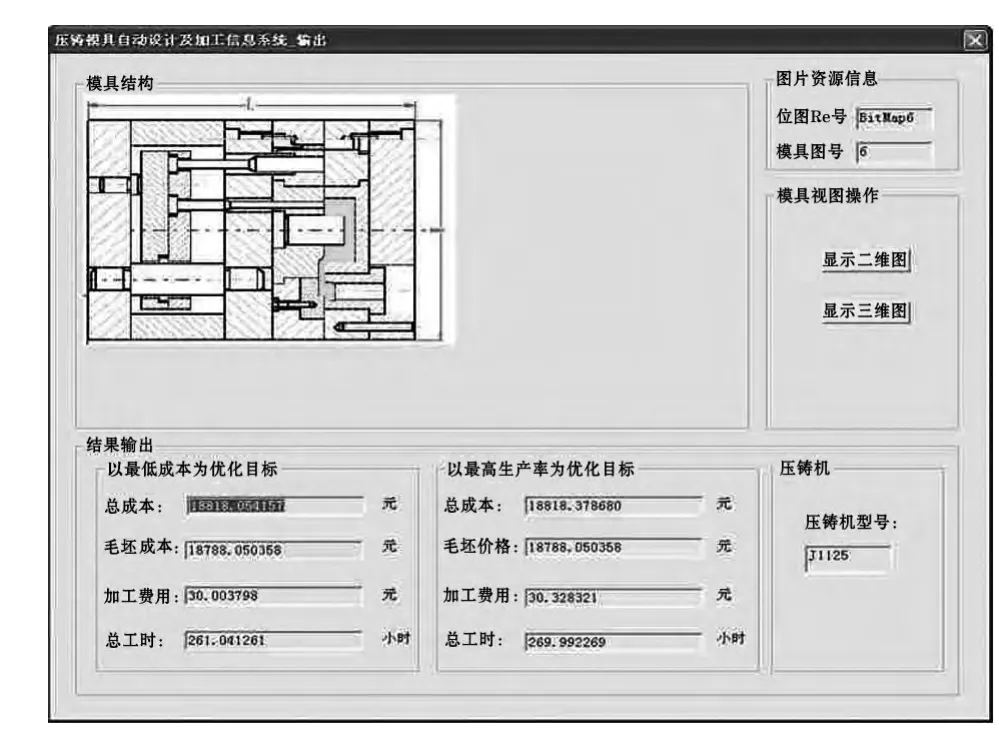

系统输出界面主要包括模具结构、模具视图操作、输出结果等部分。如图4所示。模具设计结果的输出为模具结构的二维或三维模型;模具加工信息的输出为按照最低加工成本为优化目标和以最高生产率为优化目标,进行模具设计、加工所需要的总成本、毛坯成本、加工费用和总工时等,同时输出该模具选用的压铸机型号,该系统为实现压铸模具三维建模及运动仿真、压铸模具CAD/CAPP/CAM集成奠定了基础。

图4 压铸模具设计系统输出界面

3.2 建立数据库

(1)压铸机数据库。系统压铸机数据库主要包括:锁模力、开模力、拉杆内间距、动模板行程、推出力、推出行程、压铸件最大投影面积、压射行程、压室直径、压射比压等数据内容。同时,将压铸模具动、定座板的推荐尺寸加到数据库中,供选择压铸机时一起选用,不仅简化了模具设计中的计算,而且有利于实现系列化、标准化。数据库中的数据根据压铸机锁模力的大小,按由小到大的顺序排列;以锁模力作为主索引,以开模距、压射力等其他关键字作为侯选索引,逐一进行选择、对比,直至选中满足要求的压铸机。

(2)压铸模具结构库。根据压铸件形状特征和压铸模具结构特点,按压铸件形状特征、压铸机锁模力大小、模具分型面类型、模具浇注系统类型、模具抽芯机构类型、模具推出机构类型等将压铸模具结构划分为六类。系统按此划分方式建立的压铸模具结构库,包含了上百种典型的模具结构。数据库中的数据,按模具结构的关键字进行定义,以关键字的顺序对模具结构的模型、数据进行添加和管理。

(3)压铸工艺参数数据库。压铸工艺参数数据库主要包括压铸合金材料数据库与压铸模具材料数据库。根据压铸合金材料的成型工艺特点,压铸合金材料数据库主要包括与压铸成型有关的压铸合金的流动性、收缩率、压射比压、流速、成型温度及高温物理、化学性能参数等压铸成型工艺参数。数据库中的数据按压铸合金成型所使用的模具材料及模具各部分结构所使用的模具材料进行存储和管理。

(4)压铸模具加工参数数据库。压铸模具加工数据库,涵盖了几种主要的模具加工方法:车削、铣削、钻削、电加工等。数据库包含以下几个子库:模具零件材料库、车削参数库、铣削参数库、钻削参数库、电火花加工参数库、线切割参数库等。压铸模具加工数据库由多个子库构成,父表与子表之间存在一定的约束关系,不仅方便数据库的维护,而且可以控制记录的插入、更新或删除。

3.3 系统参数的调用

系统各功能模块对数据库数据的调用关系如图2所示。系统采用数据库访问技术将数据库外部与其通信的过程抽象化,通过访问接口,简化客户端访问数据库的过程。

供应商提供的数据库接口分专用和通用两种。专用数据库接口有很大的局限性,可伸缩性也比较差。通用的数据库接口提供了与不同的异构的数据库系统通信的统一接口,采用这种数据库接口可以通过编写一段代码实现,对多种类型数据库的复杂操作。因此,系统采用本地型ODBC(开放数据库互连)数据库接口,其运行机制如下:

(1)按照常规windows应用程序的运行步骤,进行对窗口、框架等部件的初始化;

(2)驱动程序根据从ODBC驱动程序传递来的信息,对数据库文件进行相应的操作;

(3)将结果通过ODBC驱动程序管理器传递给ODBC应用程序。

当用户通过ODBC应用程序发出操作数据库的消息时,这个消息首先进入windows的消息队列,由windows消息驱动程序处理以后将其传递给ODBC驱动程序管理器负责在应用程序运行过程中处理应用程序中ODBC函数与驱动程序函数的连接。这样就完成了从ODBC应用程序到数据库驱动程序的连接过程。

如果应用程序发出的是SQL语句,同样也需要一次通过windows消息驱动程序和ODBC驱动程序管理器。这时ODBC驱动程序管理器不与数据库驱动程序连接了,而是与SQL驱动程序连接。

3.4 压铸模具CAM的实现

压铸模具设计系统以压铸件的压铸成型特征建模为基础,经模具加工参数优化与结构优选,完成压铸模具的设计与压铸模具加工信息的获取后,通过Visual C++6.0联结程序,可实现系统与CAD/CAM软件的链接和数据传递。在此条件下,系统获得的压铸模具各组成零件模型,可在CAD/CAM建模环境下做进一步修改和完善。同时,利用CAM功能,可根据压铸模具的不同加工方法,采用实体模型驱动的方式,经通用后置处理器,生成压铸模具各组成零件的数控切削加工程序与数控电加工程序。

4 结束语

结合压铸模具设计过程与加工特点,建立压铸模具数控加工工艺参数优化模型,采用面向对象的模块化设计技术完成压铸模具设计系统开发。建立了压铸机数据库、压铸模具结构库、压铸工艺参数数据库和压铸模具加工参数数据库,实现了系统各模块之间以及与系统其他软件之间具有良好的数据共享和数据交换。结合汽车压铸模具设计实例,验证了该设计系统的有效性和实用性。

[1]刘六法.中英日铸造常用词典[M].北京:中国铸造协会压铸分会,2008.

[2]徐纪平.压铸工艺及模具设计[M].北京:化学工业出版社,2009.