基于ED软件的物流系统仿真研究

彭琼琼,罗红恩,2,叶 勇,2,缪桂根,2,高羽佳,2

(1.安徽农业大学 信息与计算机学院,安徽 合肥 230036;2.安徽农业大学 农业信息学省级重点实验室,安徽 合肥 230036)

仿真方法已经成为解决复杂物流系统问题的重要方法之一[1-2]。当新建、改建和扩建物流工程项目时,由于缺乏充足和准确的数据,容易造成项目建设的盲目性和效益不佳[3]。借助计算机技术对物流系统进行仿真,可以得到各种条件下物流系统的运行情况,为企业工程项目建设的决策提供科学依据。

本文使用ED软件对某物流配送中心的配送过程进行了仿真,通过确定合适的停车位、叉车的数量、卸载区域的面积等,提出提高系统效率的改进建议。

1 主要仿真软件简介

1.1 eM-Plant软件

eM-Plant是一款的关于生产、物流和工程的仿真软件,又称为SiMPLE++,是一个面向对象的、图形化的、集成的建模和仿真工具,系统结构和实施都满足面向对象的要求[4-6]。eM-Plant可以对各种规模的工厂和生产线,包括大规模的跨国企业的生产系统进行建模、仿真和优化,分析和优化生产布局、资源利用率、产能和效率、物流和供需链等。

1.2 Flexsim软件

Flexsim是的一款采用面向对象技术,具有三维显示功能的离散事件系统仿真软件,它是迄今为止世界上唯一在图形建模环境中集成了C++IDE和编译器的仿真软件[7-9]。Flexsim能应用于建立离散事件过程,如制造业、物料处理、办公室工作流等,并实现业务流程可视化。

1.3 ED软件

ED(enterprise dynamics)是一款面向对象的仿真软件,可以用于建模、仿真、可视化和对动态系统的控制[10]。使用者可以从标准库中选取元素来建立自己的模型,每一个元素可以代表一个机器、计数器或产品,也可以代表没有物理形态的对象。元素按照类型分类,可以分成基础元素(通常包括产品、发生器、吸收器、服务器和队列)、运输元素(传送带、运输装置)、结果元素等。高级建模者还可以建立并使用自己的元素。目前ED大约包括100个标准元素,而且这个数量在不断增长。ED也有自己的编程语言——4D Script语言,它可以用来在模型中描述现实中的具体条件。

1.4 其他软件

除了以上软件外,还有Witness[11-12]、Arena[13-14]、Automod[15]等仿真软件,每种软件都各有特色,应该根据研究内容和研究目的的不同,选择适合的软件。

2 物流系统仿真模型的建立

配送中心是对货物进行检测、储存、保管、加工、分拣的重要场所,是构成供应链和物流系统的重要环节[16]。一个好的配送中心可以减少配送时间和不必要的工作流程。通过对配送中心不断优化,能够节省成本,在更短时间内完成更多任务量。

2.1 配送中心的作业流程

当货车载着托盘到达配送中心后,司机要把货车停入车位(如果暂时没有停车位则需等待)。货物托盘被卸载到卸载区后,货车离开配送中心。然后,叉车把卸载区的托盘搬运到仓库(可以有多台叉车同时作业)。当卸载区域的托盘已经搬运完,叉车将一直等待新的托盘到来,这期间管理人员不会为空闲的叉车安排其他任务。

2.2 模型数据

配送中心运行的相关数据如表1所示。

表1 配送中心运行参数

由表1可知:货车数量服从平均值为40的负指数分布;每台货车装载的托盘数量符合6到16的离散平均分布,平均值为11;那么平均每小时有55只托盘到达配送中心(40×11÷8);每只托盘卸载的平均时间为2.5 min,每个停车位每小时能卸载24只托盘(60÷2.5);同理,一台叉车每小时搬运20只托盘(60÷3)。

如果在单位时间内卸载和搬运的托盘数量比来到配送中心的托盘数量少,那么卸载区域的托盘将越积越多,因此停车位和叉车的数量不能少于3台(3×24>55,3×20>55)。

管理人员要求,改进配送中心后,要保证每个货车司机等待空闲停车位的时间不超过5 min。根据上述条件需要研究3~4个停车位和3~4台叉车(3×3、3×4、4×3、4×4)的模型。如果某种模型的运行结果使货车等待时间、工作效率等指标满足要求,就没有必要研究5×5的模型。

2.3 构建原子模型

根据配送中心的运作流程,模型原子设计及连接端口如图1所示,原子与系统元素的对应关系如表2所示。

图1 配送中心仿真模型

表2 原子与系统元素的对应关系

2.4 定义各种原子

(1) 产品原子:在模型中双击Product原子,打开参数视窗。改变Visualization选项卡中的选项“3D icon”,选择“Cube”。

(2) 源原子:每小时5辆货车到达,所以平均到达间隔时间12 min(60÷5=12)。设置货车到达时间间隔和第一个到达时间均服从均值为12 min的负指数分布negxp(mins(12))。

(3) 序列原子:序列原子参数设置见表3。

表3 序列原子参数设置

(4) 代表停车场的4个服务器原子Dock1、Dock2、Dock3、Dock4的参数设置为:

预置时间:0

循环时间:0

离开时触发:icon(i):=IconByName([Pallet.bmp])

分批:duniform(6,16)

分批规则:1 in B out

(5) 代表卸载托盘的4个服务器原子Unload Pallets1、Unload Pallets2、Unload Pallets3、Unload Pallets4的参数设置为:

预置时间:0

循环时间:uniform(mins(2),mins(3))

(6) 代表叉车的4个服务器原子Forklift 1、Forklift 2、Forklift 3、Forklift 4的参数设置为:

预置时间:0

循环时间:uniform(mins(2),mins(4))

(7) 货车停车位开放时间的可用性控制器和时间表可用性原子。在货车可用性控制器设置界面中勾选Inputs,以控制Queue2的输入通道。在货车时间表(见图2)中,Down=1的列,0表示允许通过,1表示禁止通过。仿真时钟开始的0时到8时,Queue2的输入通道允许通过。

图2 货车时间表可用性设置图

(8) 叉车停车位开放时间的可用性控制器和时间表可用性原子。仿真开始1小时后,叉车才开始工作。因为下班之前,叉车不停地搬运,直到把所有的托盘搬运完,叉车才停止工作,所以这里不必设置叉车的停止时间,方法同(7)。

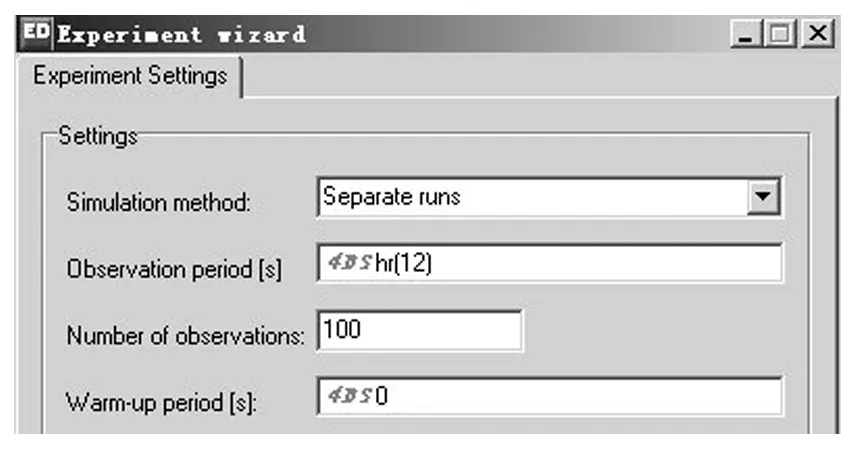

2.5 实验步骤

(1) 定义实验设置。在界面对话框中设置仿真方法、观察期、观察次数和预热期,对配送中心每个工作日工作12 h、独立运行100次(相当于5个月)的结果进行统计(见图3)。

图3 实验设置

(2) 定义执行方式

PFM1 货车的平均等待时间,Avg Wait (in Min),AvgStay(cs)/60;

PFM2叉车日工作时间,AvgWorkday(in Min),Label([lastarrival],cs)/60-60;

PFM3卸载区域的平均托盘数量,Avg Stock,AvgContent(cs);

PFM4 卸载区域托盘数量的最大值Max Stock,MaxinumContent(c)。

3 实验结果分析

若生成标准报告,设置置信度为95%,得到表4。

依照上述方法,分别研究停车位与叉车数量为3×3、3×4、4×3、4×4的情况(见表5)。

表4 标准报告

表5 不同停车位与叉车数量情况比较

4 讨论

(1) 货车司机的平均等待时间与停车位的数量相关。设置3个停车位时,等待时间是8 min,比规定的目标时间长。设置4个停车位时,平均等待时间是2 min,低于要求的5 min。

(2) 在所有组合的情况下,叉车的平均工作时间达到了480 min的要求。设置4个停车位比设置3个停车位,叉车的平均工作时间减少2 030 min。

(3) 只有4×3和4×4的设置才能满足要求(货车司机等待时间不超过5 min),若设置3个叉车则司机工作量太大。在高峰期时,为了满足托盘数量对卸载区域容量的要求,应提供70个托盘存位。这种设置的优点是将来业务增加时,可增设第4台叉车。

[1] 李永先,胡祥,培熊英.物流系统仿真研究综述[J].系统仿真学报,2007,19(7):1411-1416.

[2] 黄银娣,卞荣花,张骏.国内外物流系统仿真软件的应用研究[J].工业工程与管理,2010,15(3):124-128.

[3] 马汉武.设施规划与物流系统设计[M].北京:高等教育出版社,2005:38-39.

[4] 杨堃.基于eM-Plant的生产物流系统仿真与应用[J].工业工程,2010,13(5):95-100.

[5] 郭鹏,程文明,张则强.铁路集装箱物流中心系统建模与仿真分析[J].计算机工程与应用,201l,47(17):235-238.

[6] 徐立云,杨守银,李爱平,等.生产车间布局多目标优化及其仿真分析[J].机械设计与研究,2011,27(6):55-59.

[7] 罗红恩,张友华,叶勇.Flexsim在高校物流工程专业教学中的应用研究[J].实验技术与管理,2010,27(5):100-101.

[8] 陈佳,蒋国良,徐广印.基于Flexsim的农产品物流配送中心系统仿真[J].河南农业大学学报,2011,45(2):258-262.

[9] 赵晶英,常亮.提高立体仓库自动化水平的Flexsim仿真[J].郑州大学学报:工学版,2012,33(2):95-98.

[10] 海辉,汪传雷,梁雯.Enterprise Dynamics在物流配送中心系统仿真中的应用研究[J].物流工程与管理,2012,34(1):123-129.

[11] 曾强,沈玲,杨育,等.基于Witness的多品种批量生产系统仿真优化[J].计算机工程与应用,2012,48(21):209-216.

[12] 霍颖,刘禹.基于SLP和Witness的车间布局设计[J].现代制造工程,2012(7):50-53.

[13] 赵晶英,马昌谱.用Arena对B物流公司作业时间的仿真及优化[J].科技管理研究,2011,31(15):121-124.

[14] 马旭耀,秦现生,成程.基于排队论的生产物流系统的仿真优化[J].计算机工程与应用,2012,48(20):244-248.

[15] 严武元.系统仿真在配送中心作业管理中的应用[J].武汉理工大学学报:信息与管理工程版,2010,32(1):160-163.

[16] 张余华.现代物流管理[M].武汉:华中科技大学出版社:142.