基于ZigBee的矿井锚索应力监测模拟实验平台

赵明元,程永强

(太原理工大学 信息工程学院,山西 太原 030024)

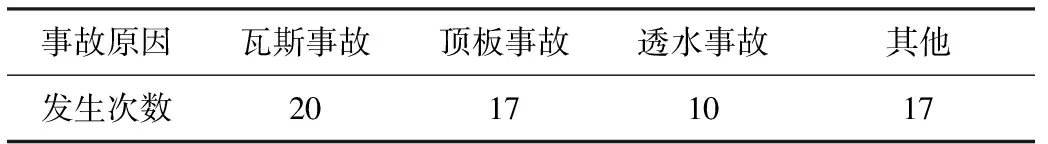

众所周知,山西作为煤炭大省一直是中国能源的一个重要基地,然而近年来在煤炭开采过程中煤矿事故频发一直是制约山西煤炭企业健康发展的一个重要因素。在2010年统计的64起山西煤矿各类事故(见表1)中,由顶板问题引起的伤亡事故一直居高不下,在山西阳城煤矿关于顶板岩层应力的监测中,要求在煤矿各巷道每50 m一个测量处采取6点应力、1点位移的设备安装措施,此外顶板事故相对瓦斯事故和透水事故有比较大的可避免性,所以矿井顶板应力数据的测量就成为煤矿安全非常重要的一个方面。

基于此,利用太原理工大学在矿山安全学科方面的优势,在矿业安全实验室和力学实验中心利用现有的仪器设备资源开发了一种模拟监测矿井顶板锚索应力数据的智能平台。本实验平台为了达到尽可能逼真的效果,考虑了真实煤矿矿井下对设备低功耗、实时监测性和安装操作简单的要求,开发了一种以ZigBee传输协议为核心的全自动采集处理应力数据[1-4]、无线传输数据、实时上传数据、不工作时自动进入休眠模式的实验平台。平台运行稳定,可以实时采集数据、传输数据、存储数据,并且超过预定值时会进行报警以便通知监测人员采取加固措施。本实验平台为学生了解煤矿顶板监测系统原理及过程提供了有效途径,同时也能帮助学生提高动手能力、分析解决问题的能力和学科知识的能力。

表1 2010年山西煤矿安全事故统计

1 实验平台整体结构

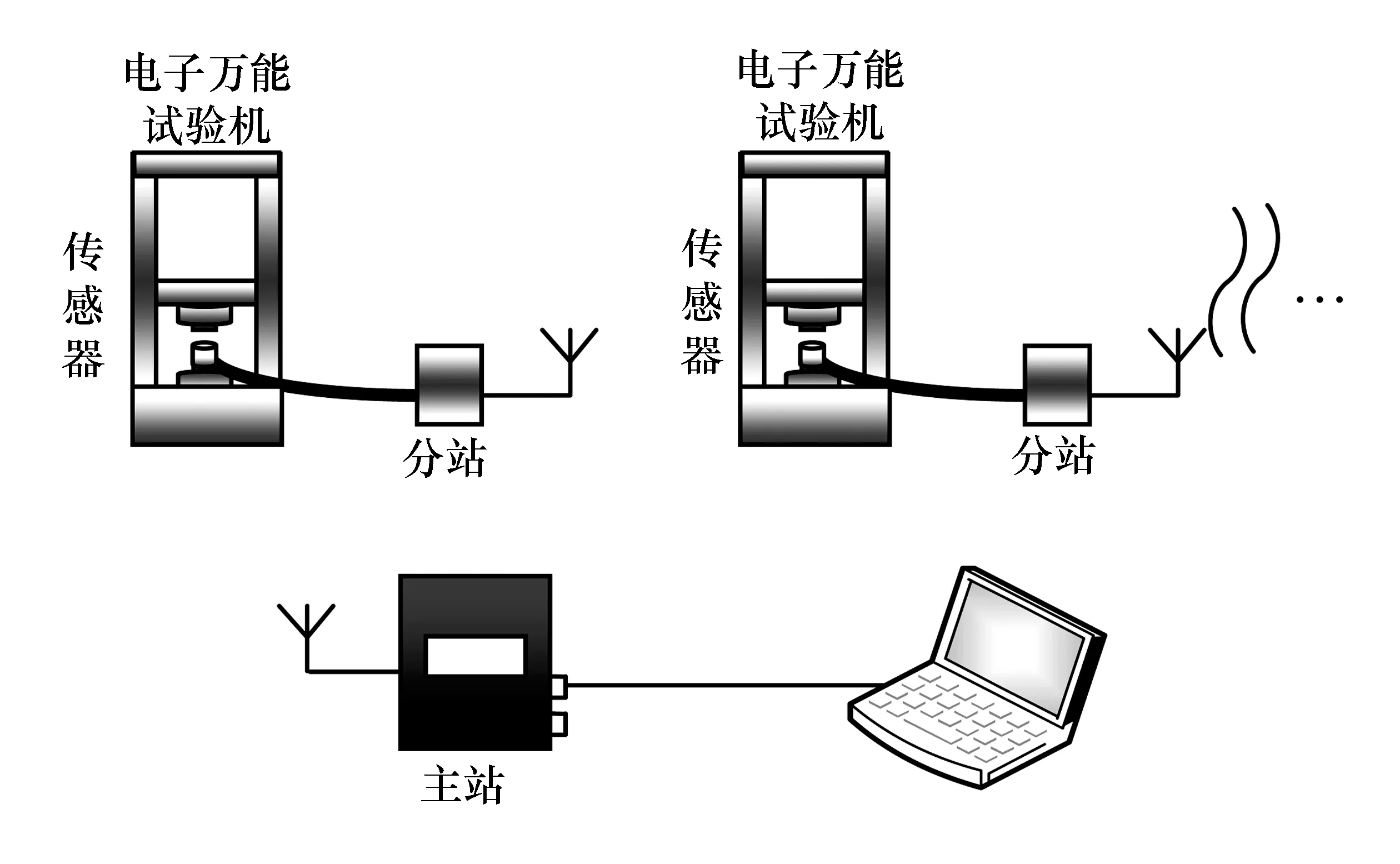

实验平台在力学实验中心搭建,主要由电子万能试验机、电阻应变式压力传感器[5-7]、分站、主站及上位机组成。应变式压力传感器在电子万能试验机所加压力下模拟完成顶板施加应力的数据转换,差分输出幅值随所加压力大小线性变化的电压信号。分站负责对传感器输入的微弱信号进行滤波、放大、模数转换以及就地显示和无线传输给下一个分站。主站无线接收分站的数据、存储数据、显示数据曲线以及通过光纤传输给PC端的上位机,并且接收上位机的命令来管理分站,监测人员通过上位机软件就可实时观测应力变化情况。图1显示了模拟煤矿巷道顶板应力监测所搭建实验平台的总体分布结构。

图1 实验平台整体结构

1.1 应变式压力传感器工作原理、设计及标定

本实验平台所用电阻应变式压力传感器主要由承重弹性圆筒、密封壳体、电阻应变片及信号传输电缆组成,当电子万能试验机对传感器施加压力时,会引起弹性圆筒的变形,并传递给粘贴在圆筒臂上的电阻应变片,这样电阻应变片的阻值发生变化,然后通过适当的连接转变为电压的变化,从而通过后续电路便可测出具体数值。根据试验机500 kN的量程及考虑实际矿用压力传感器承受顶板应力的范围,使用了量程为400 kN、中心是中空的穿心式结构传感器,并且为了消除因施加载荷偏心而产生附加弯曲的影响,在圆筒状弹性刚体上沿周边和轴向对称位置布置了8个应变片,然后应变片以全桥的方式接入后续电路。此法相对四应变片结构提高了桥路输出信号,同时4个温度补偿片也很好地保证了测量过程中的精确性。图2显示了八应变片结构的具体位置分布及电路接入方式,其中R1、R2、R7、R8这4个应变片进行传感测量,其余4个则起温度补偿作用。

图2 传感器结构和在电路中接法

由于应变片应变值与传感器所受应力值成线性关系,利用万能材料试验机对传感器进行了应变-力值的标定,具体做法是把传感器与应变仪进行全桥连接,然后在试验机上以一定的力值间隔给传感器施加压力,同时观察应变仪上的应变读数,最后把观测到的数据通过最小二乘法进行拟合处理,看其是否满足一定的线性关系。通过考虑综合情况完成传感器结构的选择以及标定后,保证各方面参数均无差错,便可应用于本实验平台中。

1.2 实验平台硬件设计

1.2.1 平台分站电路模块设计

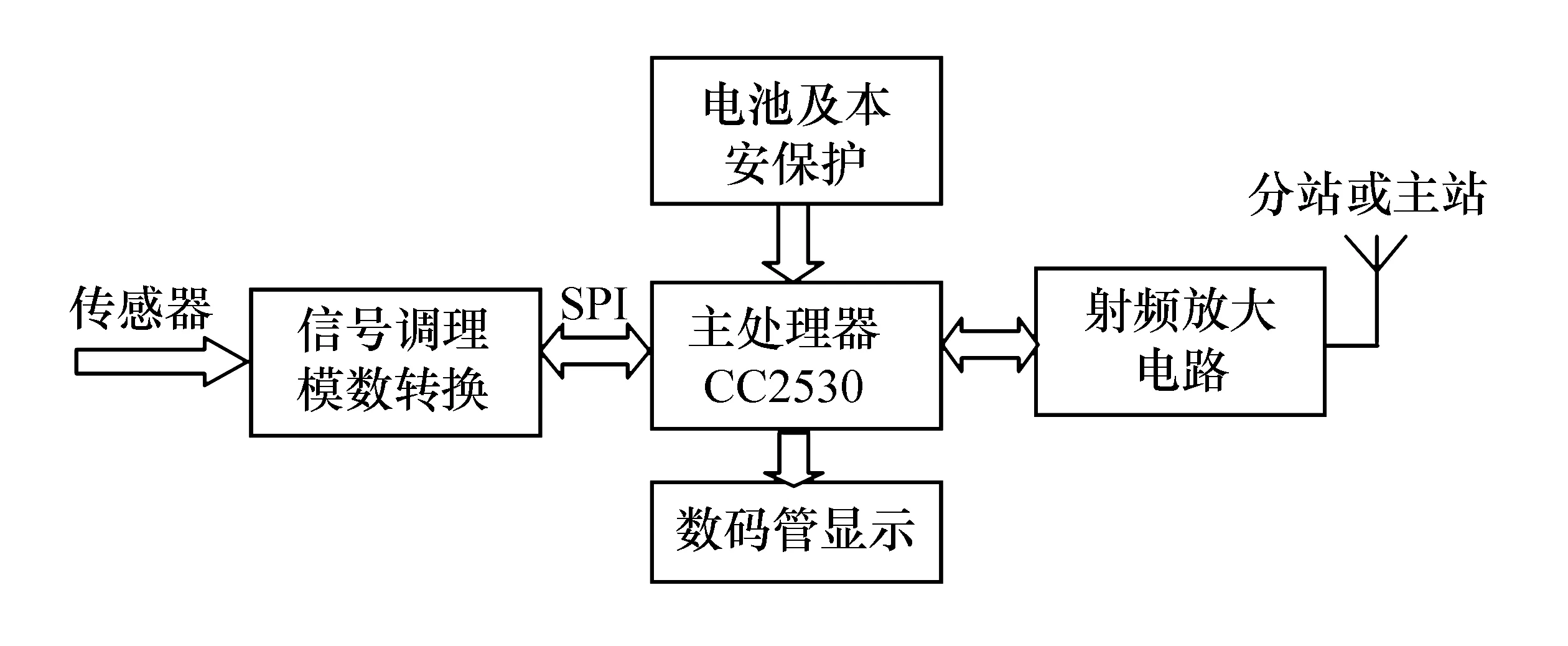

分站处于整个实验平台的前端,它与万能试验机上的压力传感器相连,既可以单独工作,又可以加入ZigBee网络进行互连。它主要由主处理器模块、电池及保护模块、信号调理模块、数码管显示模块及射频功放模块组成。分站结构见图3。

图3 分站电路模块

在分站电路中,首先接收来自压力传感器的微弱差分信号,此信号幅值大小大约在0.3~5 mV之间,所以必须先进行滤波和放大预处理,选用了TI的模拟前端LMP90100作为信号调理端的器件,可编程的放大倍数以及24位分辨率的模数转换足以保证传感器端信号稳定精密的放大和转换;同时输出端的SPI接口和7个通用的I/O口,既为与分站处理器的连接提供了方便,又减少了处理器所复用的I/O口,提高了系统的可靠性。调整电路之后,进入主处理器。采用了基于增强型的8051内核,具有ZigBee应用的RF内核的CC2530芯片[8-10],它优良的低功耗性能保证了以电池供电的可移动分站工作的持续长久性,使平台分站在容量为2.5 Ah的电池供电下可以工作长达半年之多,满足学生半个学期的使用。CC2530自带的RF内核使分站与分站之间可以通过无线来进行通信,省去了在实验中心布线的麻烦,增加的发射接收功率放大电路,保证了相邻的2个分站能够互相无差错地通信,同时中间有分站发生故障后信号还能和下一个分站进行无线连接,以提高系统的可靠性。数码管驱动电路保证能够就地实时显示分站所采集的应力值,使分站在脱离系统时也可以独立工作,此模块的电源通过一个MOS管开关可以自由切换,保证系统在不工作时此模块断电,同时分站长时间不工作时会进入休眠模式,以此最大限度降低系统的功耗。整个分站还可在不工作时通过外部触发中断触发唤醒,以便实时显示当前的应力值。

1.2.2 平台主站电路模块设计

主站在整个实验平台中起承上启下的作用,它不仅要与分站进行通信来获取数据,还要与上位机通信进行上传数据或接受命令来对分站进行管理。主站主要由主处理器模块、电源保护模块、无线传输模块、存储模块、USB模块、液晶屏显示模块及以太网转光纤模块组成,结构见图4。

图4 主站电路模块结构

主站负责连接分站和与上位机进行通信。主站采用了适合于工业控制的STM32F103控制器为核心[11-12],同时加入了ZigBee模块,以便与分站无线通信进行数据交换或者接收上位机的命令对分站进行设置。主站中的电源保护模块中加入了可控硅及肖特基二极管,防止在操作实验平台时正负极接反及短路现象。在与上位机通信中,主站通过以太网模块和以太网转光纤模块与上位机的光交换机以光纤为传输介质进行通信,光纤强大的抗干扰性使在噪声多的环境下通信的可靠性有了很大改进,同时又提高了通信速率,保证了它的有效性。主站中16 MB容量的Flash模块可以供8个分站的数据存储6个月以上的时间,主站自带127mm(5英寸)液晶屏,可以显示各个分站传输回来的数据以及对各个分站进行设置。主站的USB模块可以随时用U盘拷贝主站中所存储的数据,确保在上位机发生故障时能够及时得到数据。主站上的各模块在设计时还加入了防止电流电压过大的保护电路,这一方面是防止某部分电路发生故障时能够及时切断电源停止工作,另一方面为了模拟的逼真性也考虑了实际矿井下对电路设计时本质安全性的要求。

2 实验平台通信协议设计

目前在力学实验中心搭建的实验平台由5个分站和1个主站组成,考虑到实际矿井巷道的距离比较长,采用了点对点的传输方式进行设备之间的通信,平台分站及主站正常工作时的通信过程主要由以下3个步骤来完成:

(1) 地址设定。初次使用首先进行各个分站地址的设定,通过主站上由GUI设计的分站总数命令按钮进行设定,输入分站总数5后,主站上的ZigBee模块收到地址设定命令后会把自己的地址设为6,然后通过无线传输给离主站最近的分站,分站收到地址信息后会把自己的地址设为5,依次这样手拉手式的传递给下一个分站,一直到1号分站结束。地址设定完成后地址信息会保存在掉电不消失的Flash里边,这样地址设定只需要在初次实验时设置。地址设定完成后就进入到整个系统的正常循环工作状态,

(2) 同步时间校准。在使用实验平台正常工作时,分站预设置为2 min采集一次数据,5 min给主站传输一次数据,在每次传输数据前,会首先进行同步时间校准的设置,主站会把自己的实时时钟信息发送给分站,然后分站再依次传递下去直至1号分站。为了保证通信的可靠性,每进行一次通信传输,接收的分站都会给发送的分站一次应答信息,同时中间有分站发生故障不能正常工作时,会自动跳过此分站与下一个分站继续通信。

(3) 数据回传。当1号分站收到同步时间数据后,会根据自己是1号分站的特殊身份自动转入到发送数据状态,而前边时间同步完成的所有分站会处于等待接收数据状态,所以处于接收数据状态的2号分站会收到1号分站发送的数据,然后2号分站就把自己的数据也放在收到的数据包里,打包好后一并发给3号分站,依次一直到主站收到所有的数据。中间如果有分站发生故障也会自动跳入相邻的下一个分站进行通信,并且发生故障的分站的数据会以一个特殊的字符代替以便及时处理不工作的分站。当主站及上位机收到全部数据后,一次整个通信过程就成功完成,此时各个分站会自动进入休眠模式保持低功耗运行,5 min后分站会自动唤醒,进入等待接收同步时间状态来进行下一次的传输。主站则在实时操作系统控制下,及时响应上位机的命令、外设的各种请求及准备下一次的通信。通过上位机或主站都可以对分站进行相应的设置。图5给出了实验平台5个分站的地址设定过程、一次同步时间及回传数据过程。

图5 实验平台通信协议及数据传输过程

3 实验平台性能测试

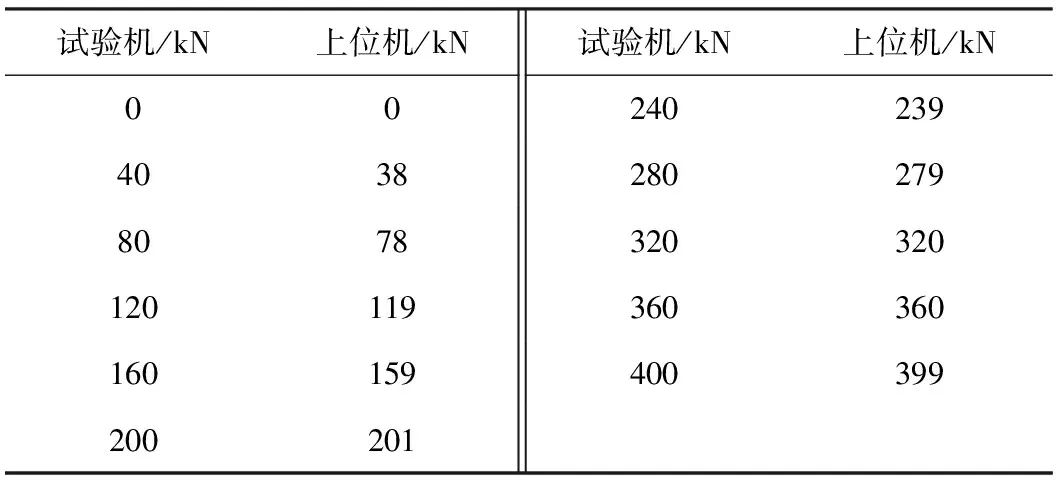

在力学实验中心,用电子万能试验机对应变式压力传感器施加的压力来模拟矿井顶板对锚索及相应传感器所产生的应力,把此传感器引出电缆接入平台某一分站上,然后依此摆放其余4个分站、1个主站及上位机。首先进行各分站地址的设定,在主站上分站总数设置栏里输入5,离主站最近的分站会把自己的地址设为05,最远端的分站会设为01;地址设定好后,保证各分站、主站都处于工作状态时,开启电子万能试验机,对应变式压力传感器施加压力,每间隔40 kN观察一次传输回来的数据,总共所加力值范围为0~400 kN,在这10个点上记录主站或上位机传输回来的数据,与电子万能试验机所加力值进行对比。可以看到:其余4个分站由于没有加传感器,所传回来的力值显示为0。表2为1号分站传输回来的数据与实际值的对比。图6则为用最小二乘法一次拟合出来的关系曲线,具体关系为

y=1.002x-1.1364

(1)

其中y对应实测力值,x对应试验机的力值。可以看出,系数1.002约等于1,基本满足实验要求。由表2可以看出:传感器在0~80 kN范围的压力下相比在80~400 kN范围压力下的误差偏大,造成图6不是一条完全线性的直线,这是由于传感器弹性刚体本身材料性能所引起的,而在实际使用时最大2 kN的误差(也就是说是总量程的0.5%),完全可以满足所需精度要求;然后用关闭某一分站的电源来模拟分站损坏的情况,用同样的方法观测试验机和上位机的数据,可以发现数据可以跳过损坏分站进行传输,具体数值与上边基本相同。用秒表可以观察到分站传输完数据进入休眠模式,5 min后自动唤醒后进行下一次的通信。最后短接和反接电源分站及主站均不受此影响而损坏。

表2 分站1传输回来的数据与试验机实际所加力值

图6 实测力值与试验机力值关系

4 结论

(1) 在山西煤炭资源优势及对矿井信息化安全化的要求下,本实验平台立足于实验室已有仪器设备的情况下,开发了以ZigBee技术为核心的平台分站和主站,从最前端的传感设备到最终的上位机,给学生进一步研究数字化矿山提供了便捷平台,同时也能帮助学生学习信息、力学、矿业等交叉学科方面的知识。

(2) 实验平台硬件方面传感器与传感器信号处理电路分开的设计及预留扩展的输入输出口使平台还可以连接其他种类的传感器设备进行数据的采集传输实验,如位移传感器。通信协议3个步骤的灵活性使平台可以适应不同数量分站之间的互相通信,同时ZigBee协议的通用性使得通过少许的改动,还可以与其他无线平台进行互连,组成更大的综合实验平台。

(3) 模拟实验平台运行稳定,基本符合真实矿井顶板应力采集数据的过程,可扩展性和兼容性也为物联网技术在煤矿中的应用提供了便捷平台[13]。

[1] 王小强,欧阳骏,黄宁淋.ZigBee无线传感器网络设计与实现[M].北京:化学工业出版社,2012.

[2] 钟永锋,刘永俊.ZigBee无线传感器网络[M].北京:北京邮电大学出版社,2011.

[3] 陶为戈,钱志文,贾子彦,等.ZigBee无线传感器网络实验教学体系研究与探索[J].实验技术与管理,2012,29(11):163-165.

[4] 李明亮,蒙洋,康辉英.例说ZigBee[M].北京:北京航空航天大学出版社,2013.

[5] 魏学业.传感器与检测技术[M].北京:人民邮电出版社,2012.

[6] 郁有文,常健,程继红.传感器原理及工程应用[M].西安:西安电子科技大学出版社,2008.

[7] 袁杰纲.传感器原理及应用[M].北京:电子工业出版社,2012.

[8] 李外云.CC2530与无线传感器网络操作系统TinyOS应用实践[M].北京:北京航空航天大学出版社,2013.

[9] Texas Instruments.A true system-on-chip solution for 2.4GHz IEEE 802.15.4 and ZigBee applications[EB/OL].[2011-02-05].http://www.ti.com/lit/ds/symlink/cc2530.pdf.

[10] Texas Instruments.CC2530 ZigBee development kit user’s guide [EB/OL].[2011-02-05].http://www.ti.com/lit/ug/swru209b/swru209b.pdf.

[11] 刘波文,孙岩.嵌入式实时操作系统μC/OS-II经典实例:基于STM32处理器[M].北京:北京航空航天大学出版社,2012.

[12] 廖义奎.Cortex-M3之嵌入式系统设计[M].北京:中国电力出版社,2012.

[13] 廉文利,贾兆旻,孙军.煤矿综合自动化系统设计中物联网的应用[J].煤炭技术,2012,31(10):182-183.