6016铝合金变形应变场研究新方法

张冬冬, 王 勇, 任 祥, 冉 旭

(长春工业大学材料科学与工程学院,吉林长春 130012)

0 引 言

车身轻量化是节能减排的重要途径之一,在致力于车身轻量化的同时,强度也不容忽视,这就使车身轻量化的任务更加复杂化。在车身轻量化研究中,人们对铝的兴趣日益高涨[1-2]。如果在掌握铝合金变形时应变场变化规律的情况下,准确定位成形极限,那么铝合金在汽车工业领域将具有广泛的应用前景。

在铝合金变形过程中,为了对应变场变化进行定性分析,需要一种能够准确、快速的表征材料性能的方法。在几年前,数字图像相关方法应用于这个领域[3-6]。传统2D DIC系统(单架摄像机)首次应用于样品面内变形量的测量(如拉伸试验)[7-8]。近年来,传统3D DIC(两架摄像机)系统被广泛应用于外部变形的测量[9],但是,传统3D DIC系统有两方面的不足[10],首先是过于依赖装置的稳定性,也就是说,实验中两台相机的位置必须要精确定位。另一个是实际工作中的测试时,复杂的环境条件会使系统丧失精确性[11]。为了克服这些不足,本研究使用的3D DIC系统(多架摄像机)是全视野的、无接触的数值测量方法,以每秒超过15帧记录图像。全视野测量方法可以追踪试样上不同点的位置,并且对应着X,Y,Z轴定义每一点并测得相应的位移和应变。

文中目的就是找到一个可重复使用的、操作简单和不受环境约束的方法。通过这种方法可以对不同的材料进行实验与测量,不受制于形状、大小、温度及环境的限制,对试验样品的变形行为进行记录。这种方法就是上文提到的3D DIC,以6016铝合金为例,采用3D DIC系统测量铝合金的变形行为和应变场分布,对铝合金的应变场分布与变化进行研究,从而确定6016铝合金的成形极限。

1 实验材料、设备与方法

1.1 实验材料

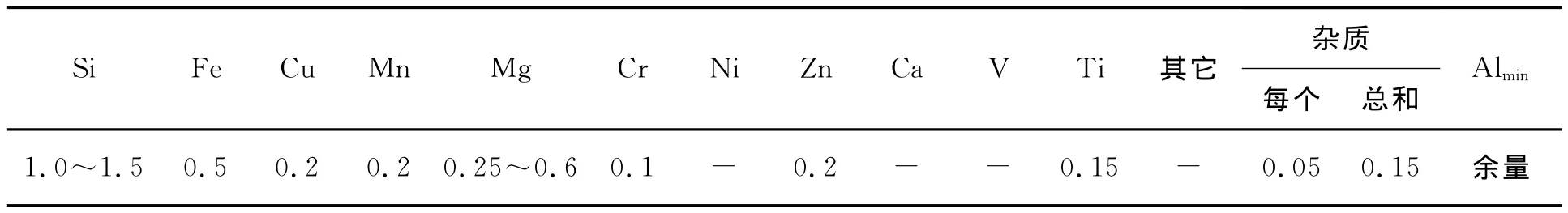

文中选用6016铝合金为研究对象,其化学成分见表1。

表1 6016铝合金化学成分 wt%

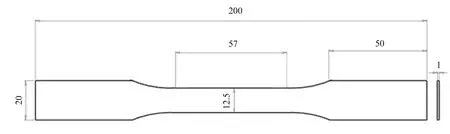

铝合金板材在垂直于轧制方向(横向T),沿着轧制方向(竖向R)与轧制方向成45°(斜向D)分别取拉伸试样。样品由电火花切割机加工而成,尺寸如图1所示(单位mm)。

图1 6016铝合金拉伸样品尺寸

由于铝合金表面光滑容易反光,文中进行表面着色处理来降低光面反射率。样品拉伸前照片如图2所示。

图2 6016-T4铝合金拉伸前样品图

拉伸过程中由DIC系统获得实时的样品变形及应力-应变数据。

1.2 实验设备

实验使用的拉伸试验设备的型号为WDW-200,如图3所示。

图3 WDW-200型万能拉伸试验机

实验设备由3个CCD摄像机、1个绿色的LED光源,1个拉伸试验机、1个固定的黑色背景和几台用来记录数据的电脑组成。绿色的LED灯和黑色的背景板为试样提供最佳的照明并且降低周围环境的影响,在实验中,整个背景在DIC中的灰度值为0。实验设备的关键组成部分就是用来记录数据的3台摄像机。对于单一的子集,实验通过三相机来观察,程序首先会对整个样品覆盖观察然后定位子集。同样,三相机DIC系统也可以被认为是3个独立的DIC系统,可以通过其中任意两个相机的相关性而进行数据重组,这样就可以得到最理想的结果。相对于传统DIC系统,三相机DIC系统有许多优点,最大的优点就是在实际测量中的高精度。而且三相机DIC系统具有高的测量的准确性,可以提供更多的冗余数据。

1.3 实验方法

对6016铝合金进行拉伸试验时,选择的是等速拉伸,拉伸速度是12.7 mm/min。在拉伸过程中,所有的摄像机同步运行,同样拉伸试验机的控制器和摄像机也是同步的,这样采集数据和拉伸试验可以同时开始。相机的数据采集率和拉伸试验机设置为30 Hz。采集率的有效分辨率为2 500×200像素。文中子集的大小设置为21× 21像素,网格空间设置为6像素,精度为0.05像素。

2 实验结果与讨论

2.1 3D DIC系统的构建

数字图像相关方法是全视野的、非接触式的方法,使用CCD或者CMOS摄像机来记录和跟踪试样的单个点。利用两个或者更多的相机所得数据,软件能够计算出X,Y,Z坐标以及在每个方向上的应变。这样可以通过跟踪像素和其周围小区域的运动来完成,这类区域称为子集;子集的数量将会随着不同的设置而发生变化。其原理是定义区域或者子集虽然可能会变形,但定义区域或者子集的光反射数量应该是相同的。通过这种方法,软件能够无视变形地追踪每一个点。但是在实验时,由于照明条件和其它因素的影响,使点的追踪过程更加复杂。一般来说,DIC系统是由两个同步的摄像机来组成的,因为对于空间内的一个点,两个摄像头可以提供足够的数据进行三维重组。文中使用3D DIC系统,这个系统和传统的3D DIC系统的基本过程相同,但是通过3个相机记录的数据可以进行数据优化匹配,提高其精确度,得到理想结果。

当3台相机对准同一区域时,它们任何一个都可以是参考相机,因此在测量过程中,这个系统相当于3个独立的DIC系统。对于物体表面的每一个点都有3套数据,通过两两匹配,选择最佳数据进行分析。对于传统DIC系统,相关误差大约是0.2像素,但是,三相机系统将误差值减小到0.05像素。

使用传统3D DIC系统需要对系统进行精确校准,才能使得两组数据相关并且得到理想结果。如果校准出现问题,那么数据就会失去相关性或者相关性很小。任何一种情况都会造成实验失败。而第3台相机所得到的数据可使得相关性的数量从1增加到3。3组数据进行两两相关重组,就可以选择误差最小的数据作为最后结果。由于每次结果只用到两组数据,那么从3D DIC系统摄像机出来的数据就有一组是冗余的。虽然有些数据可能不会作为最后的结果使用,但是每个相机都是必不可少的。由于系统不需要像2D或者传统3D DIC一样校准,因此使用起来更简便,更加适合大量样品的测量。

2.2 6016铝合金在不同取样方向上的应力-应变曲线

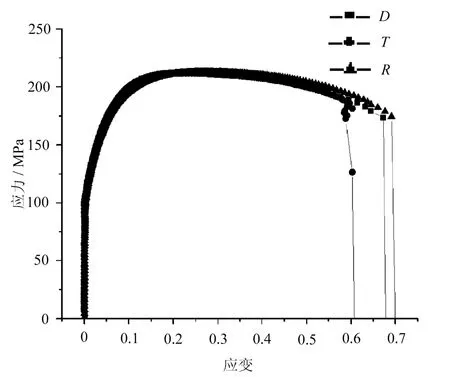

文中研究的6016铝合金为轧材,因此需要在不同方向上分别取样,分析其拉伸性能,主要对其抗拉强度、屈服强度、延伸率和应力-应变曲线进行对比,结果如图4所示。

图4 不同取样方向上6016铝合金的应力-应变曲线

图4为6016-T4铝合金与轧制方向成不同角度的样品的应力-应变曲线。通过对比分析横向、竖向和斜向的拉伸性能及应力-应变曲线,发现随轧制方向的改变,其力学性能无明显变化。这表明,取样方向不同,对样品的抗拉强度、屈服强度和延伸率没有太大的影响,6016铝合金的轧制并未使其沿轧制方向产生各向异性。

6016铝合金在等速拉伸下进行变形,随着时间的增加,进入塑性变形阶段,这时就会产生颈缩,这个颈缩称之为初始颈缩(Diffused Necking),这是一个均匀的变形阶段。当拉伸继续进行时,厚度方向上也会产生类似颈缩,这个颈缩称之为厚度初始颈缩(Localize Necking,LN),而LN就是FL的初始点。由图4可以看出,3D DIC系统可以完全象传统的3D DIC系统一样,测量出样品的应力-应变曲线,同时,3摄像机3D DIC系统还可以做FL的分析。

2.3 成形极限的确定

为了测量6016-T4铝合金FL,文中采用3D DIC系统进行试验和全程同步数据采集。在实验开始前,建立一个基准面并且设置其坐标为“平面”即所有坐标都是“0”,拉伸开始时,看变形子集到基准面的距离,到基准面距离最大的子集就是变形最大的区域,这部分区域可以找到6016铝合金的FL,如图5所示。

图5 变形子集到基准面的距离

图5显示的是颈缩区横断面的形状变化,由图中可以看出曲线变化较大,曲线的变化程度与趋势也同样是样品表面的真实变形情况。同时,也可从图中看出,在标示位置,点到标定面的距离瞬间急速变化,这就是颈缩的开始,同样也是6016-T4铝合金的FL。

2.4 时间-应变曲线确定6016铝合金FL

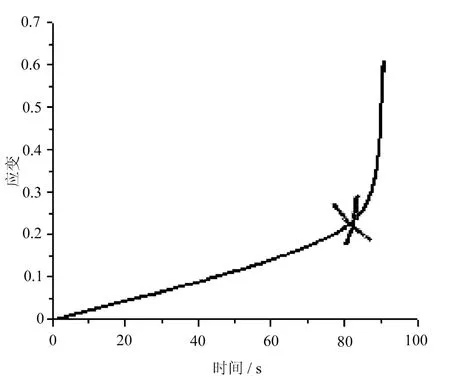

为了研究铝合金样品的FL与形变参数之间的关系,分析了多种实验参数(如时间、应力、应变、延伸率等),最终确定了时间与应变之间的关系,并绘制出关系曲线,找到了FL,如图6所示。

图6 6016-T4铝合金时间-应变曲线

图6中的关系曲线显示时间与应变基本上呈线性关系,并且大致可以分为两个阶段。第1阶段内,随着时间的变化,应变变化不大,变化速率较低;经过约80 s之后,变化进入第2阶段内,此时变化速率急剧增大,然后断裂。所以可以确定,应变斜率急速变化的转折点即为FL。

2.5 6016-T4铝合金样品拉伸后形貌

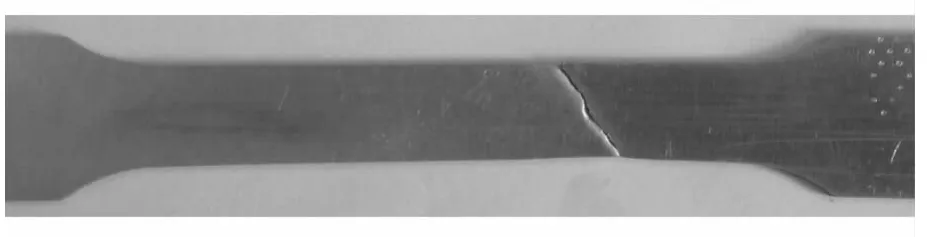

6016-T4铝合金样品拉伸后样品图如图7所示。

图7 6016铝合金拉伸后样品图

由图中可以看到,试样在拉应力作用下发生断裂,在接近断口处可以看到明显的颈缩现象,剪切面方向与拉伸轴线近似成45°。

2.5.1 6016铝合金样品拉伸断口观察

6016铝合金样品的拉伸断口不同放大倍数的SEM形貌如图8所示。

图8 6016铝合金样品拉伸断口SEM形貌

由图中可以看出,样品断口处主要是由大量的韧窝组成,是典型的韧性断裂。

2.5.2 断口处金相显微组织

在样品断裂前经过明显的弹性变形阶段、塑性变形阶段,然后产生颈缩,而在本实验中,通过观察可以发现,样品不单单只是一处产生颈缩,而是产生了多重颈缩,最后发生断裂。而断裂点只是其中一个颈缩点,即最大程度的颈缩点。不同放大倍数的铝合金拉伸样品断口处的显微组织如图9所示。

图9 6016铝合金样品拉伸断口处显微组织

由图中可以看出,样品在断裂前发生了大量塑性变形,原晶粒被拉长或破碎,不再保持原来的大小、形状,有时能看到滑移的痕迹。

3 结 语

1)6016铝合金经过轧制后,各个方向上的力学性能没有表现出巨大差别,即并未因为轧制而产生各向异性。

2)3D DIC系统操作更加方便,不仅对试样的形状无具体要求,而且在切换试样的过程中无需对摄像机进行重新定位,同时,由于多出一架摄像机,可得冗余数据,最终对多组数据优化匹配,得到较理想的结果,在实际的测试当中具有更好的实用性。

3)通过多架相机3D DIC系统,以6016-T4铝合金为例,找到FL,同时定义了时间和应变的关系曲线上的FL。

[1] 孙伟成,张叔荣.稀土元素在铝合金中的合金化作用[J].兵器材料科学与工程,1990(2):33-35.

[2] Kleiner S,Henkel C,Schulz P,et al.Paint bake response of aluminum alloy 6016[J].Aluminum,2001,77(3):185-189.

[3] Chen D J,Chiang F P,Tan Y S,et al.Digital speckle-displacement measurement using a complex spectrum method[J].Applied Optics,1993,32(11):1839-1849.

[4] Bay B K.Texture correlation:A method for the measurement of detailed strain distributions within trabecular bone[J].Journal of Orthopaedic Research,1995,13(2):258-267.

[5] Zhang D,Zhang X,Cheng G.Compression strain measurement by digital speckle correlation[J].Experimental Mechanics,1999,39(1):62-65.

[6] 潘兵,续伯钦,陈丁,等.数字图像相关中亚像素位移测量的曲面拟合法[J].计量学报,2005,26(2):128-134.

[7] 潘兵,续伯钦,谢惠民,等.面内位移测量的基于梯度的数字图像相关方法[J].光学技术,2005,31(5):643-647.

[8] Gothekar A.Validation of digital Image correlation for sheet metal strain measurement[D]:[Master’s Degree Thesis].Oakland:Oakland University,2010.

[9] 吴运新,龚海,廖凯.铝合金预拉伸板残余应力场的评估模型[J].华南理工大学学报,2011,39(1):90-94.

[10] 孙伟,何小元,C Quan,等.基于数字图像相关的三维刚体位移测量方法[J].光学学报,2008,28(5):894-901.

[11] 窦海鹏.数字滤波语音信号除噪设计[J].长春工业大学学报:自然科学版,2013,34(6):663-667.