90 t转炉托圈承载能力有限元分析

康 福,罗会信,党 章,常庆明,马 江

(1.武汉科技大学机械自动化学院,湖北 武汉,430081;2.武汉钢铁(集团)公司炼钢总厂,湖北 武汉,430083)

某炼钢厂90 t转炉托圈在检修时被发现其炉前侧靠近驱动轴处的内腹板蚀损变薄,蚀损面积达1300 mm×1300 mm,蚀损区域延伸至下盖板及长轴支块部位,内腹板原板厚为80 mm,而最大蚀损量为40 mm左右。由此可见,托圈内腹板蚀损破坏已相当严重,会对其机械性能产生极大影响,从而缩短托圈使用寿命。为此,本文采用大型CAE仿真分析软件ANSYS,以转炉系统整体为对象,对其工作状态进行仿真分析,包括转炉系统的热分析、热-固耦合应力分析等,评判转炉系统的热-固耦合性能及关键部件托圈的承载能力,以期为托圈的日常维护与结构优化提供参考。

1 转炉系统有限元模型

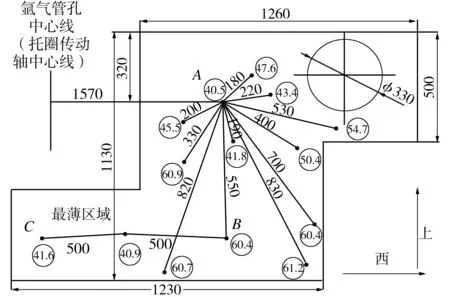

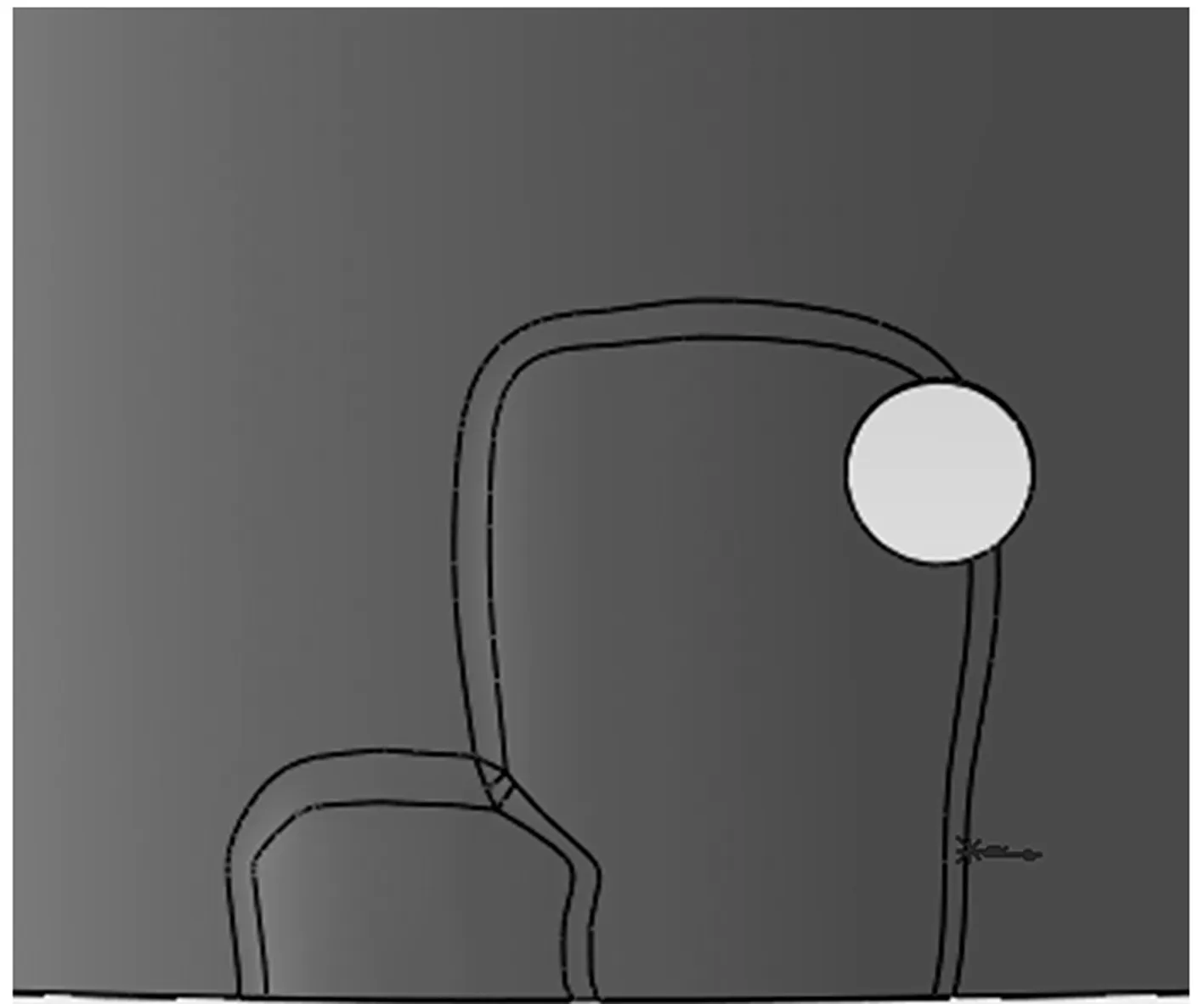

根据现场测量,托圈内腹板蚀损区域呈“』”型,蚀损区域关键点厚度如图1所示。蚀损区域最薄点为A点,其厚度为40.5 mm;关键点B处厚度为60.4 mm,与A点的距离为550 mm;关键点C处厚度为41.6 mm,与B点的距离为1000 mm。由于蚀损区域的几何曲面是不规则的,通过参数化特征建模比较困难,所以本文采用数值计算软件Matlab对图1中的数据进行曲面拟合,再基于拟合的复杂曲面在Solidworks软件中进行获取与重构,得到蚀损区域的三维几何形状,如图2所示。

图1 蚀损区域关键点厚度Fig.1 Measured thickness of key points in erosion area

图2 蚀损区域的三维几何形状Fig.2 3D geometry of erosion area

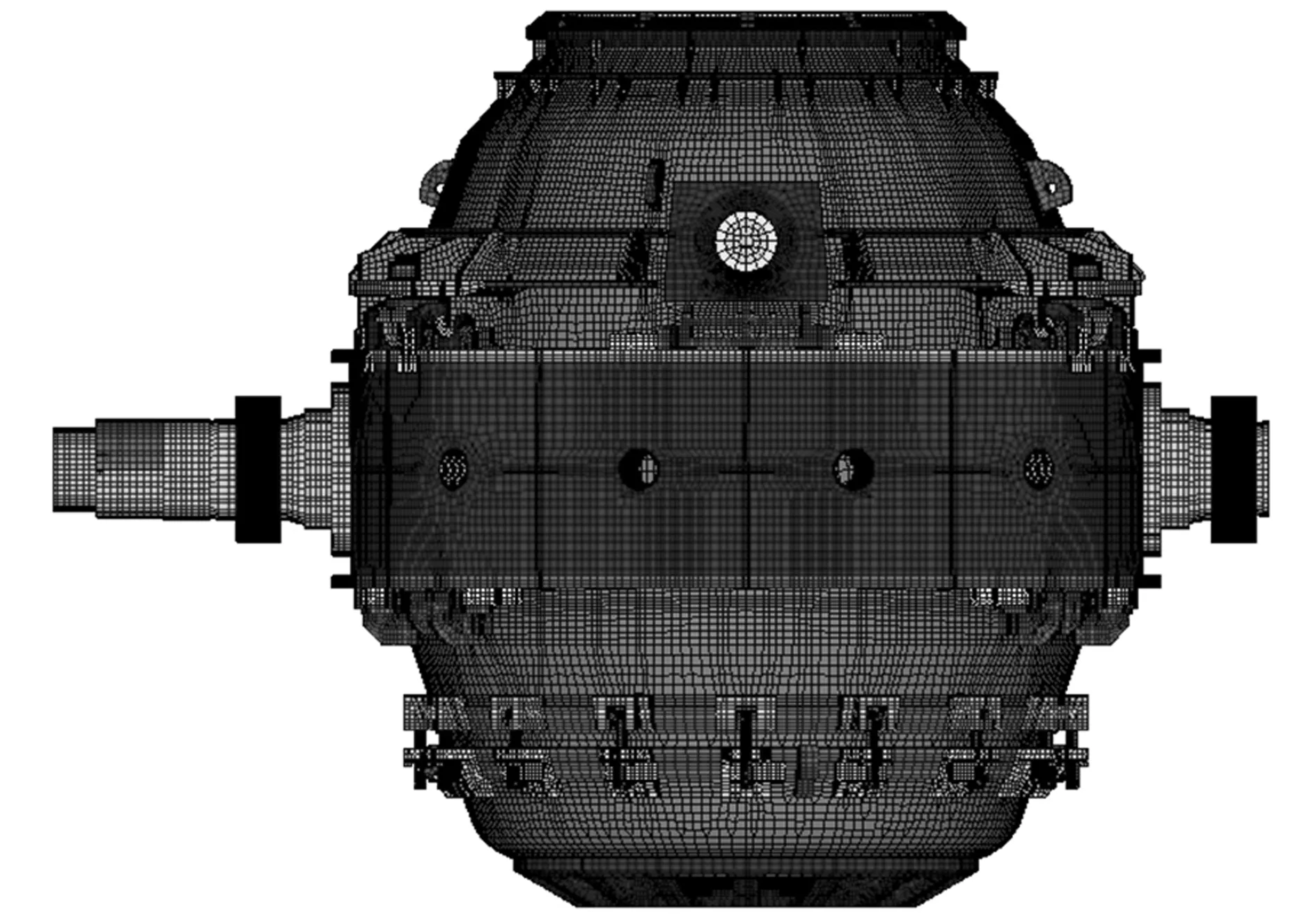

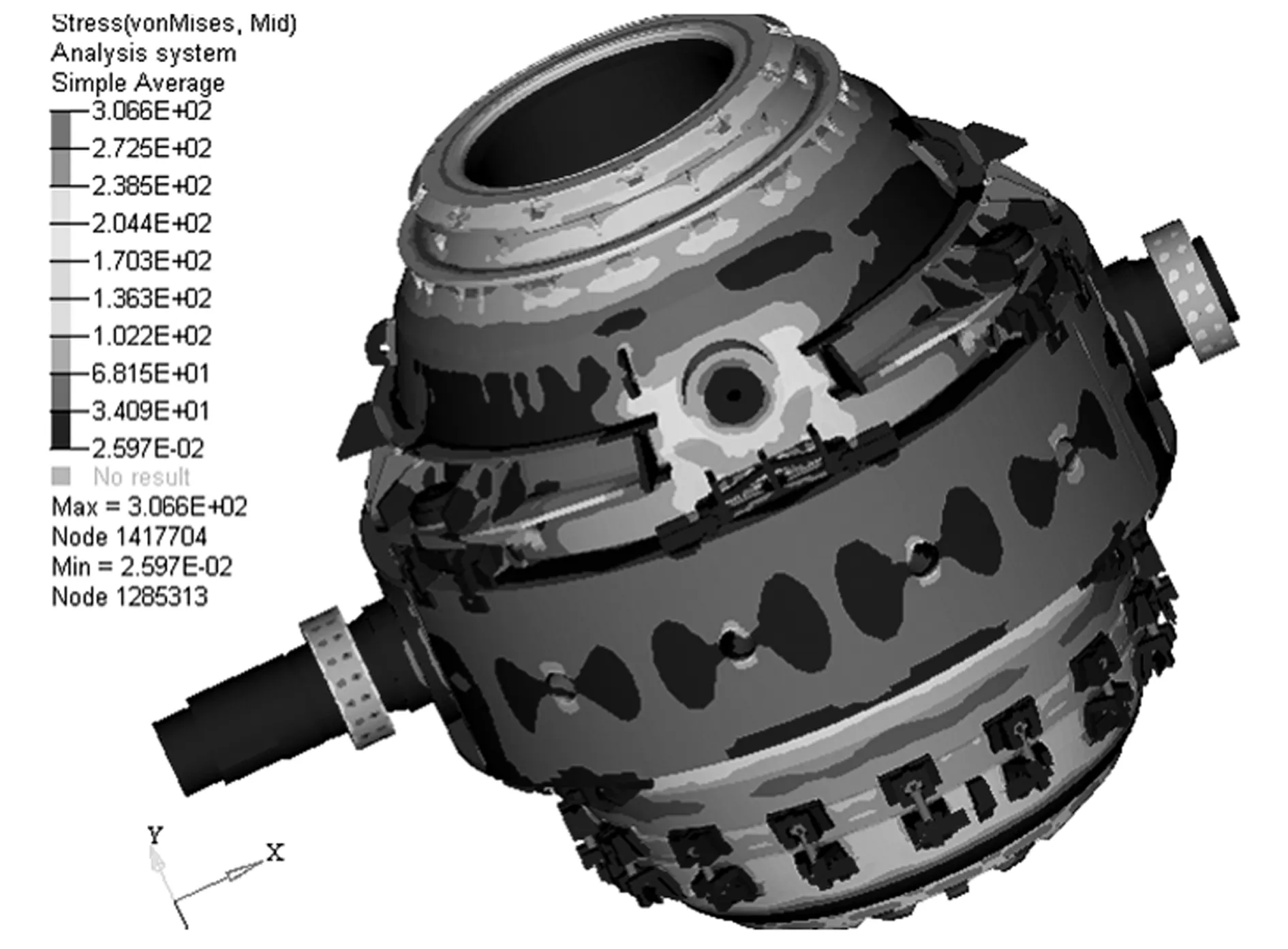

图3为转炉系统的有限元模型。在该模型的建立过程中均采用实体单元,对于托圈各部位采用了较精细的网格,以便于进行针对性分析。为了比较和评价托圈蚀损前后的转炉及托圈整体性能,分别建立了托圈蚀损前有限元模型和托圈蚀损后有限元模型。托圈蚀损后模型是在蚀损前模型的基础上对内腹板的蚀损区域重新划分网格,而其它部位的网格则保持不变。

图3 转炉系统的有限元模型 Fig.3 FEM of the converter

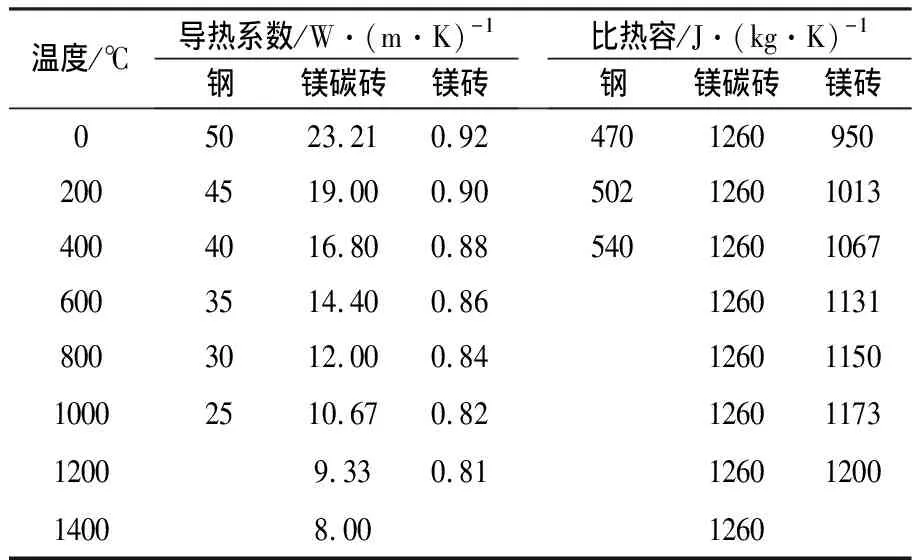

转炉炉体由金属炉壳及炉衬组成,炉衬又由永久层(镁砖)和工作层(镁碳砖)构成。材料的热物性参数根据炉壳所用钢材及耐火材料所确定[1-3],其导热系数和比热容随温度的变化如表1所示。

表1 材料的热物性参数

2 转炉系统热分析

2.1 边界条件的确定

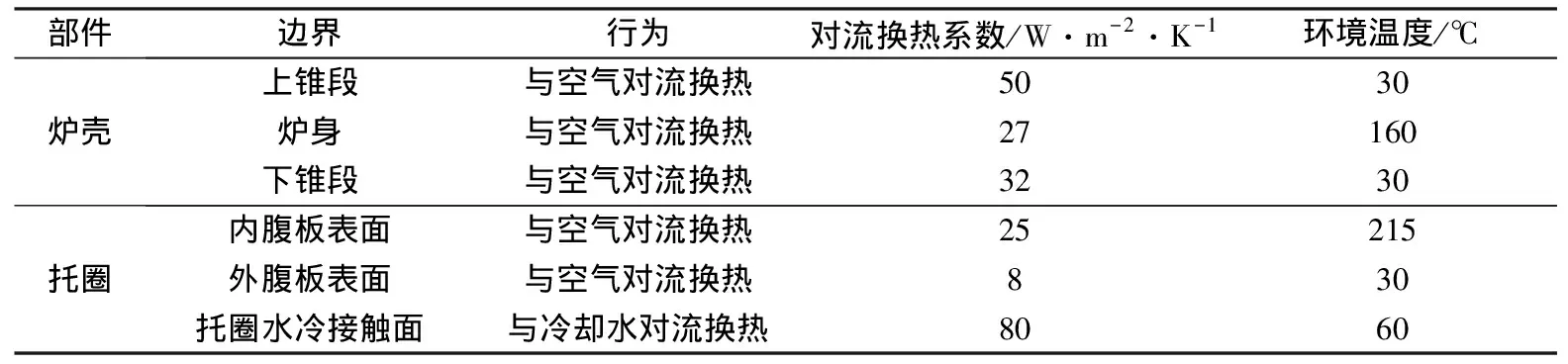

由于转炉系统中不同零部件的热传导、热对流和热辐射各不相同,所以其热分析边界条件十分复杂。边界条件的设定通常有两种方式:按第一类边界条件考虑,指定炉衬内表面的温度为1450~1720 ℃;按第三类边界条件考虑,确定转炉炉壳及托圈外表面的热交换条件[4]。转炉系统热分析中主要表面传热边界条件如表2所示。

表2 热分析中主要表面传热边界条件

2.2 温度场仿真结果

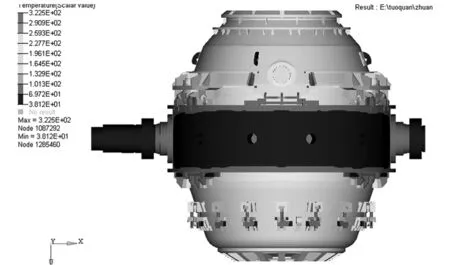

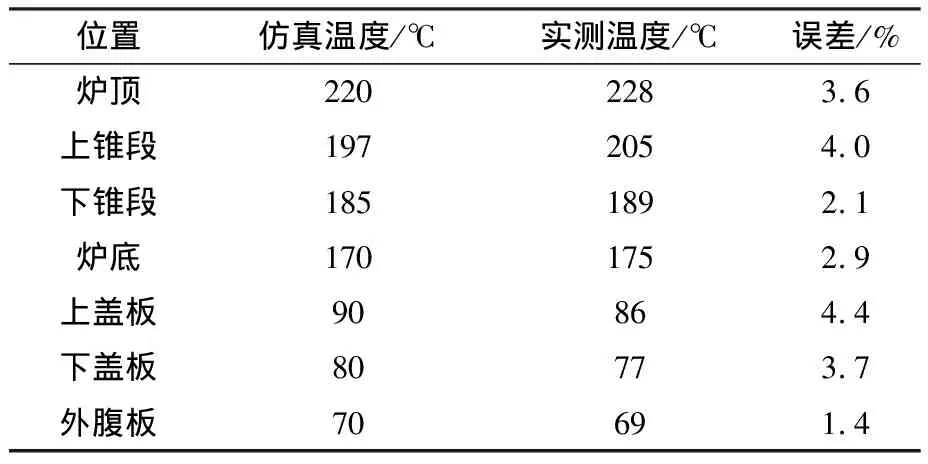

由于托圈蚀损前后转炉系统的热分析边界条件一样,所以计算出的温度场也是相近的,转炉系统温度场分布如图4所示。由图4可见,转炉温度场基本上呈对称分布,竖直方向上分层分布;炉壳最高温度出现在炉身与托圈相对处,约为322.5℃,低于材料的蠕变温度400 ℃,炉壳内外壁温差约为20 ℃;托圈温度明显低于炉壳温度,水冷情况下托圈上盖板与内腹板的外表面温度较高,内腹板温度约为110 ℃,托圈部件中连接自调螺栓与托圈的内侧加强筋处温度最高,约为129 ℃。转炉主要部位的仿真温度与实测温度见表3。

图4 转炉系统温度场(不含炉衬)

由表3可见,转炉系统的仿真温度与实测温度很接近,最大误差不超过5%,表明转炉系统温度场仿真结果是确实可信的,可用于热-固耦合应力分析计算。

表3转炉主要部位的仿真温度与实测温度

Table3Simulatedandmeasuredtemperaturesatthemainpartsoftheconverter

/℃/℃/%2202283.61972054.01851892.11701752.990864.480773.770691.4

3 转炉系统热-固耦合应力分析

3.1 工作载荷

在工作时转炉系统不仅承受着转炉、悬挂减速器、炉内钢液等自重,还承受着高温下的温度载荷。钢液的重心及重量随转炉倾动角的不同而变化;利用ANSYS参数化设计语言APDL读取温度场的计算结果,自动获取各节点的温度载荷[5]。

3.2 热-固耦合应力场仿真结果

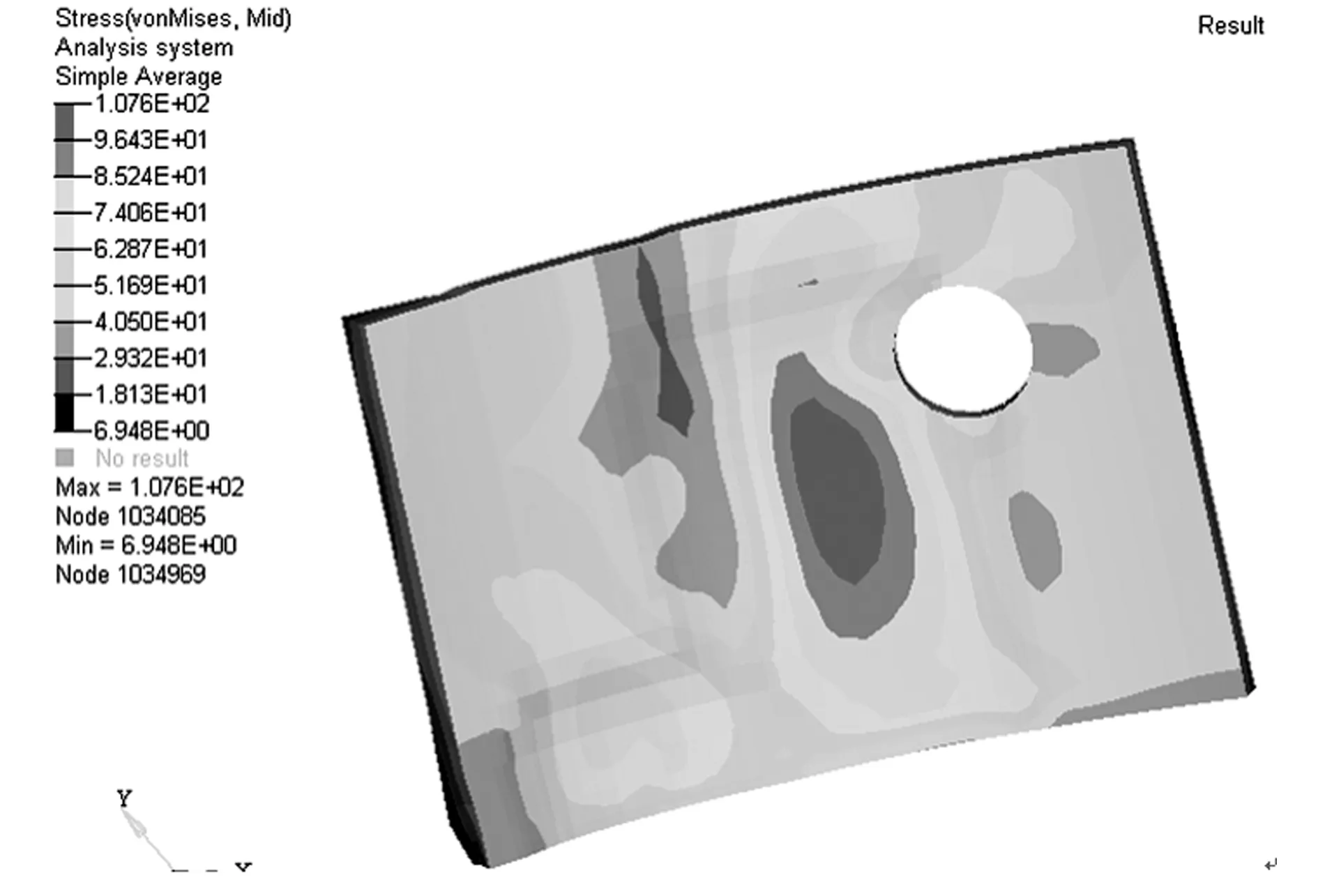

为了全面地模拟整个工作周期内转炉的热-固耦合应力分布情况,在倾动角度为0°~110°(钢液倾倒完毕)范围内对多个典型角度进行仿真计算,其中倾动角度为60°时转炉的热-固耦合应力场分布如图5和图6所示,此时转炉即将出钢。

图5 转炉系统的热-固耦合应力场Fig.5 Thermo-structural coupling stress field of the converter

图6 蚀损区域的热-固耦合应力场Fig.6 Thermo-structuralcouplingstressfieldoferosion area

由图5可见,炉壳的最大应力值出现在炉身下夹持块与炉壳连接处,为189 MPa,接近炉壳所用材料20G在300 ℃时的屈服极限200 MPa,此处应进行结构改进,以降低应力集中。转炉倾动过程中,上下夹持器的支持块处应力值波动较大,容易出现疲劳裂纹。由图6可见,蚀损处出现较大面积的高应力区域,其最大应力比周边区域的高出近一倍,表明托圈内腹板蚀损对其结构强度有一定的影响。

另外,根据仿真结果可知,转炉倾动角度变化时,托圈蚀损前后的应力值除了在内腹板蚀损区域有较大变化外,在转炉系统其他部位几乎没有差别。

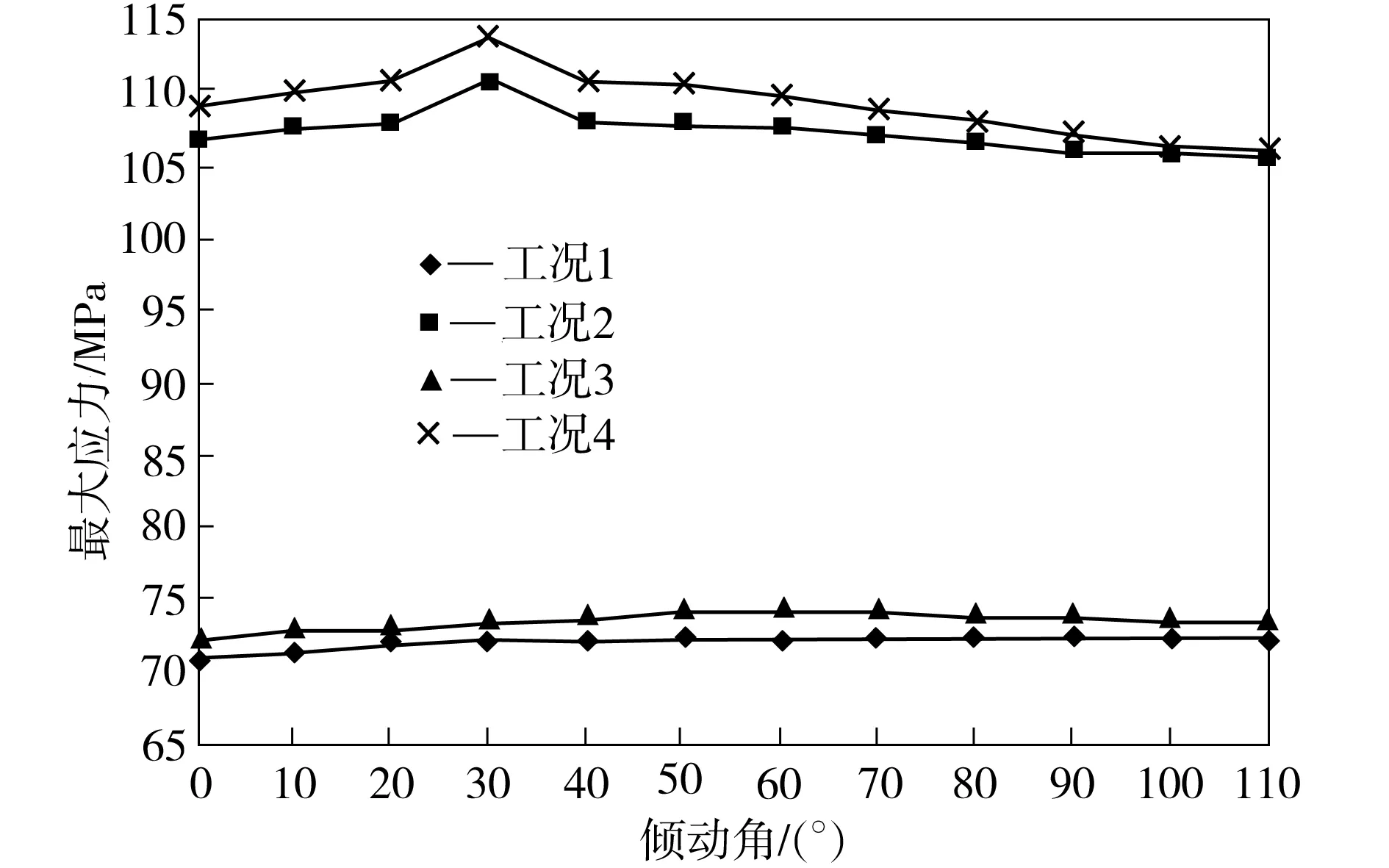

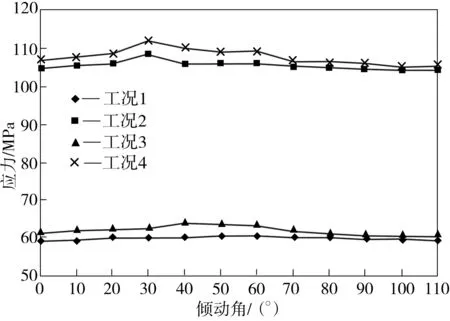

3.3 蚀损托圈的承载能力分析

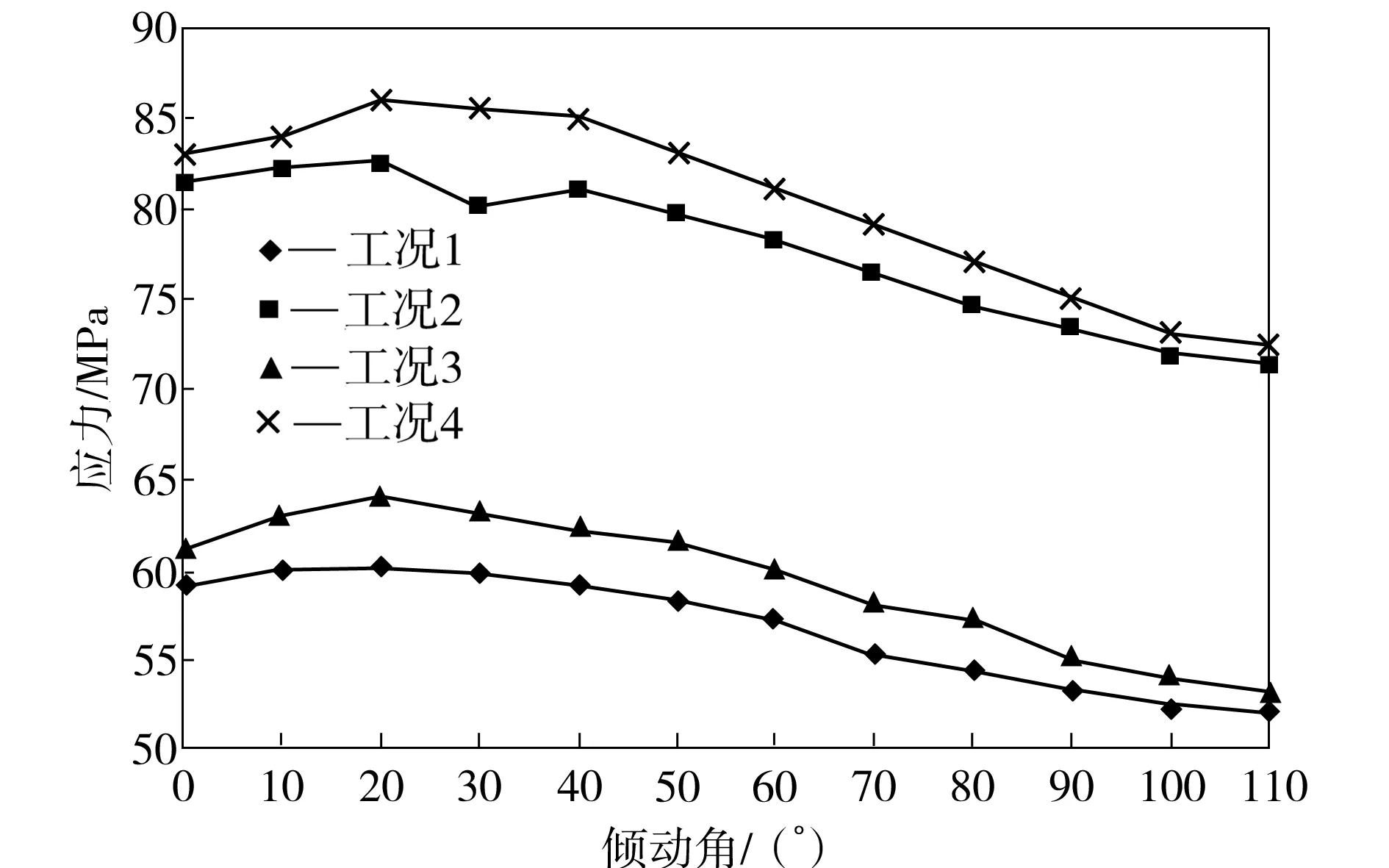

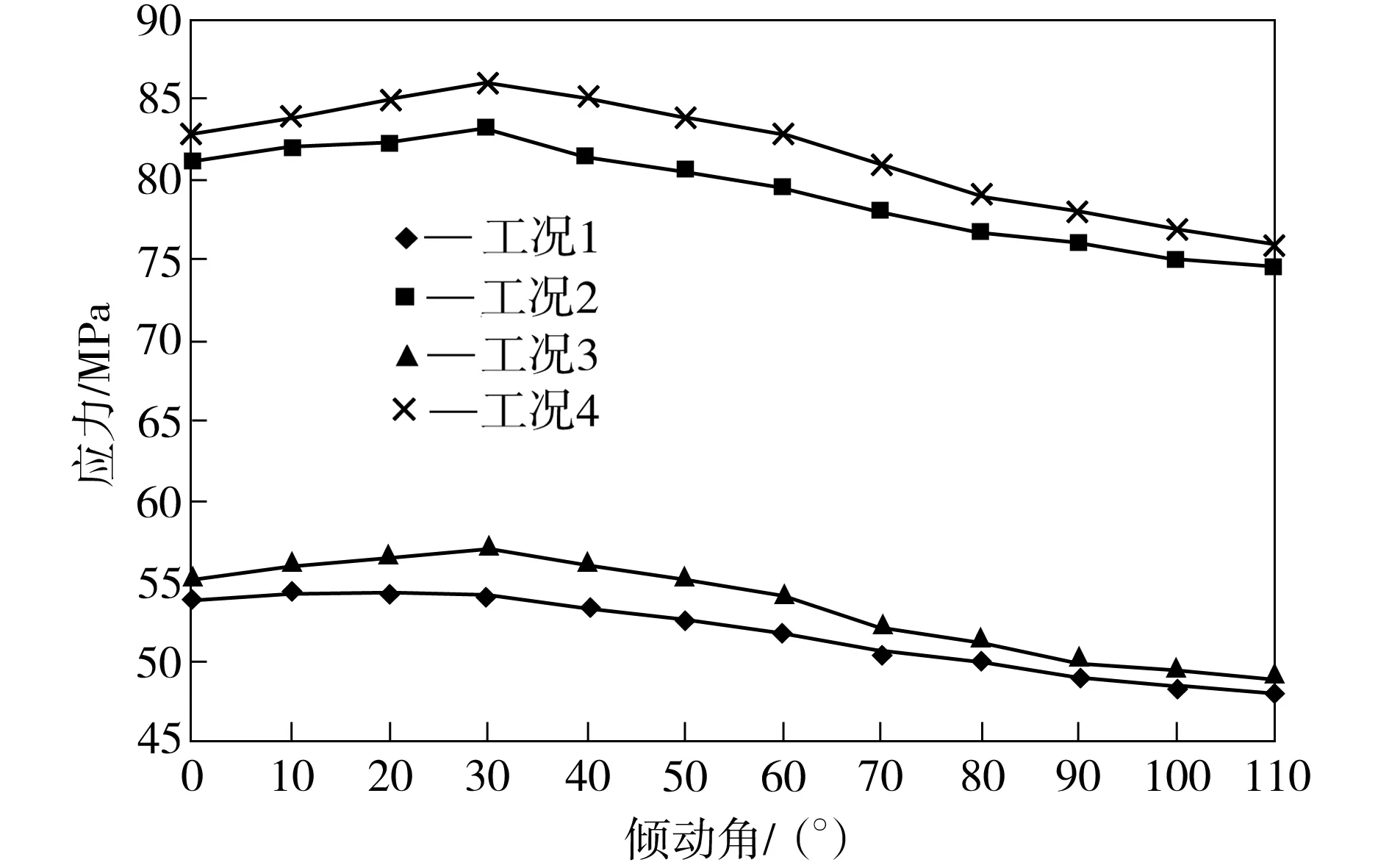

为全面了解蚀损前后托圈应力场的变化情况,对不同倾动角度下的转炉进行4种工况分析计算:①工况1,蚀损前,动载系数1.0;②工况2,蚀损后,动载系数1.0;③工况3,蚀损前,动载系数2.0;④工况4,蚀损后,动载系数2.0。托圈重点关注部位的最大应力变化曲线见图7和图8。

图7 蚀损区域的最大应力变化曲线Fig.7 Maximum stress curves of erosion area

图8 托圈透气管的最大应力变化曲线Fig.8 Maximum stress curves of vent pipe in supporting ring

由图7可以看出,蚀损前内腹板的最大应力为72.4 MPa,蚀损后内腹板的最大应力为111.1 MPa,其上升幅度达53%。在考虑动载冲击的情况下,内腹板的最大应力值还会增加,托圈的安全系数很低。由图8可以看出,动载冲击对透气管应力的影响较大,最恶劣的工况下,托圈的最大应力位于透气管处(此处存在应力集中),约为159 MPa,接近材料的许用应力,在长期承载的情况下极易达到材料的疲劳极限。

为了说明内腹板蚀损区域质点的应力变化趋势,选取图1中3个关键点A、B、C作为分析对象,图9为不同倾动角度下蚀损区域3个关键点的应力变化曲线。

(a)关键点A

(b)关键点B

(c)关键点C

由图9可以看出,工作过程中动载冲击对关键点A、B、C的应力影响不大,产生的应力变化幅度都低于10%,其中倾动角为0°和110°附近的应力变化更小。随着转炉的倾动,关键点A、B、C的应力都呈先上升后下降的变化趋势,其中关键点A、B的应力变化相对较小,关键点C的应力变化幅度达20%。当倾动角为30°时,关键点A、C的应力达到最大值,关键点B的应力接近最大值,表明转炉倾动30°时为托圈承载最具风险的位置。托圈蚀损前后关键点应力值相差很大,其中关键点A的应力上升幅度最大(接近100%),表明最薄点A是托圈受力最危险的质点。尽管蚀损区域的最大应力未超出材料的许用应力,但其安全系数下降幅度近50%,已严重降低了托圈的承载能力,对安全生产造成极大的影响。

4 结语

通过转炉系统的热-固耦合应力分析可以得出,托圈内腹板的蚀损破坏对托圈的结构强度产生了一定的影响,不可忽视,需要及时进行加固维护以提高托圈的承载能力,建议采用挖焊的修复方案。采用有限元仿真技术可以给出转炉系统的整体温度场和综合应力场分布,仿真数据准确可靠。本研究结果已成功应用于该钢厂90 t转炉托圈的技术改造,对实际生产及转炉结构设计优化都具有指导意义。

[1] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,1998:554-561.

[2] 钱之荣,范广举.耐火材料实用手册[M].北京:冶金工业出版社,1987:352-358.

[3] 盛磊,臧勇.结构及材料参数对钢包温度场、应力场影响的仿真研究[J]. 重型机械,2007(2):19-22.

[4] 关丽坤,王春香.转炉炉衬温度场的有限元分析[J].工业加热,2004,33(6):14-16.

[5] 肖冰,林刚.120 t不锈钢AOD转炉的热应力仿真分析[J].炼钢,2010,26(2):29-32.