基于TDC-GP21芯片的超声波管道腐蚀监测技术

杨理践,高 飞,高松巍

(沈阳工业大学信息科学与工程学院,辽宁沈阳 110870)

0 引言

在工业化工企业中,管道腐蚀问题对企业的安全运行起到了至关重要的作用。由于化工管道长期工作在高温、高压的作业环境内,并且管道载流的工业原料具有强腐蚀性,使得输运管道有着高温操作、易腐蚀、运行风险高等特点[1-2]。为了确保生产作业的安全连续性,防止事故的发生,研究有效、高精度的管道腐蚀技术变得越来越重要。

目前,对腐蚀检测的方法主要有挂片检测法、超声波检测法、线性极化法、电阻电极法、检测法等多种检测法[3]。对于在役管道的在线监测主要以超声测厚、电阻电极和射线检测方法为主[4]。超声波检测技术由于其测量准确、使用方便、声波的方向性好等优点,被广泛应用于各行各业。由于管道内壁长期受到载流体的冲刷和摩擦,使得管道壁出现了腐蚀减薄现象。系统采用的超声波定点测厚法是腐蚀监测的重要方法之一,通过对管道壁厚进行定期的在线测量来实现腐蚀的监测,防止腐蚀导致的工业事故的发生[5]。为了能够准确获得管道腐蚀变化的信息,提高监测系统的测量精度,降低成本,主要研究基于高精度时间转换芯片TDC-GP21的超声波腐蚀监测系统的方案设计。通过实验,应用标准试块CSK-1对腐蚀监测系统进行了精度校验。

1 超声波管道腐蚀监测原理

1.1 腐蚀监测系统工作原理

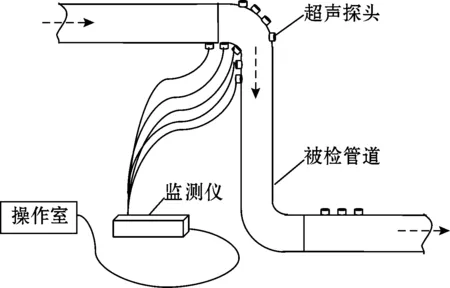

由于化工原材料的高腐蚀、高污染特性,加上流体运动的特征,使得液体原料经过管道弯头、三通等部位时对其进行了高速的冲刷,这些重点部位腐蚀程度大幅上升。对于这些特殊位置,选用超声波脉冲定点测厚方法来进行腐蚀在线监测,管道腐蚀监测工作原理如图1所示。

图1 管道腐蚀监测工作原理

1.2 超声波测厚原理

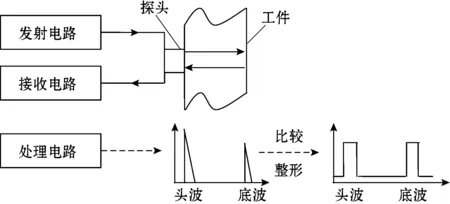

管道腐蚀后产生壁厚减薄现象,这些问题将导致管道破损失效,通过对壁厚的监测,将防止安全事故的发生。超声波测厚法将有效监测管道腐蚀,超声腐蚀监测原理如图2所示。

图2 超声腐蚀监测原理

超声波测厚主要有脉冲反射法、共振式法以及兰姆波法等几种方式,对于光洁度不高、表面比较粗糙的化工管道来说,超声波脉冲反射法更适合用来进行在线腐蚀监测。脉冲反射法测厚原理是通过激励压电换能器来产生固定频率的声波信号穿过被测材料,在不同介质交界面反射回波信号,通过测量回波信号的幅度和信号间的传播时间,来测量壁厚,监测腐蚀情况,超声波脉冲反射法测厚原理如图3所示。

图3 超声波脉冲反射法测厚原理

超声波脉冲反射法测厚计算公式为[6]:

L=ct/2

(1)

式中:c为超声波在工件中的传播速度;t为超声波往返于工件上、下表面的传播时间;L为被测工件厚度。

只要测得t,即可由式(1)计算厚度,得到厚度测量值。

2 超声波管道腐蚀监测系统

2.1 监测系统结构

超声波腐蚀监测系统主要由超声波发射电路、超声波接收电路(限幅电路、放大滤波电路、检波电路、电压比较电路、时间测量电路)、控制电路、显示电路、通信接口电路等电路组成[7],监测系统结构如图4所示。

图4 系统结构框图

在压电式超声波检测中,在压电超声探头两端加载高压脉冲信号,信号的幅度越大,激发出的超声波的能量就越大,一般高压脉冲信号幅度达到几百V.系统采用高压模块DW-P6012C7A提供600 V高压,以单片机为核心的控制电路,发射脉冲控制信号,触发场效应管驱动芯片,驱动发射电路工作,最终产生高压脉冲信号激励探头工作,完成超声波的发射。由于超声波在介质中的传播特性,超声波入射到被测工件内,在工件的上、下表面产生对应的反射回波信号,经探头接收后,转换成对应的电信号,由超声波接收电路接收处理。超声波探伤或测厚回波信号的幅值比较小(几百μV~几十mV),为了避免特殊情况下,信号过大(几十V或更大),影响后续电路的正常工作,甚至烧毁元件,故采用限幅电路,回波信号经限幅电路后可以钳定在±2 V内。由于回波信号幅度小,受外界噪声干扰较大,为获取有效信号,信号限幅后将经过放大、滤波电路。放大电路采用程控放大电路实现,实现对超声波能量衰减的补偿,将回波信号放大到后续电路的工作电压范围内。

系统选用的超声探头中心频率为2.5 MHz,为了获得更好的滤波效果,设计了中心频率为2.5 MHz带通滤波电路,当探头与带通滤波器的中心频率相同时,降噪的效果最好。检波电路将拾取高频回波信号的包络信息,降低信号的频率,便于后续电路的处理。当回波信号经检波电路处理后,由电压比较电路和TDC-GP21为核心的时间测量电路,在单片机的控制下完成对腐蚀的监测。

2.2 检波电路

腐蚀监测系统工作时发射频率为2.5 MHz的超声波,测量回波信号频率高,给信号的采集与处理带了一定的难度,为满足后续电路的测量要求,采用检波电路,将放大滤波后的回波信号进行峰值包络检波,检波电路如图5所示。

图5 检波电路

检波电路依据二极管峰值包络检波原理,由检波二极管1N60、高频滤波电容C1、负载电阻R3组成。系统通过对厚度为2.5 cm的钢板进行实验,得到的测量回波原始信号和经检波电路处理的回波信号分别如图6、图7所示。

S—上表面回波;B1—下表面一次回波;B2—下表面二次回波;B3—下表面三次回波图6 测量回波原始信号

由图6可见,当超声波在钢板中传播时,声波遇到介质变化时,有反射回波产生。如图6所示,每个回波脉冲信号间的时间间隔为等距离的,即超声波返于钢板上、下表面的时间,通常将S与B1间的时间间隔作为被测时间。通过测量S与B1之间的时间间隔,即可得到工件厚度。

图7 经检波电路处理的回波信号

由图7可见,回波原始信号经检波后,得到理想的峰值包络信号,信号比较光滑,噪声干扰小,为后续处理电路提供了有效的信号。

2.3 比较电路

AD8611是单路电压比较器,具有4 ns快速传播延迟性能,较低的电源电流和较宽的共模输入范围,额定温度范围为-40~85 ℃.以AD8611芯片为核心的电压比较电路见图8。

图8 电压比较电路

由于单限比较器受外界干扰影响严重,容易在阈值附近产生边沿抖动现象,对信号上升、下降沿判断有误,影响测量结果的精度。滞回比较电路抗干扰能力强,测量精度高。为了使后续的时间测量电路能精确地捕捉到回波信号,得到高精度的测量结果,采用高速电压比较器AD8611构成滞回比较电路,输出上升沿陡峭的方波信号,这样时间测量电路将更精确的测量出超声波往返于管壁的时间。在电压比较电路中,通过调整R4的阻值,可以实现对比较器阈值的调节,最终确定理想的阈值,使电压比较电路输出的信号更精确。在上述实验过程中,经电压比较电路处理的回波信号如图9所示。

图9 经电压比较电路处理的回波信号

图9中,信号经比较电路处理后,输出矩形脉冲信号,信号上升沿陡峭、噪声小,为后续时间测量电路提供了精确信号。

2.4 TDC-GP21时间测量电路

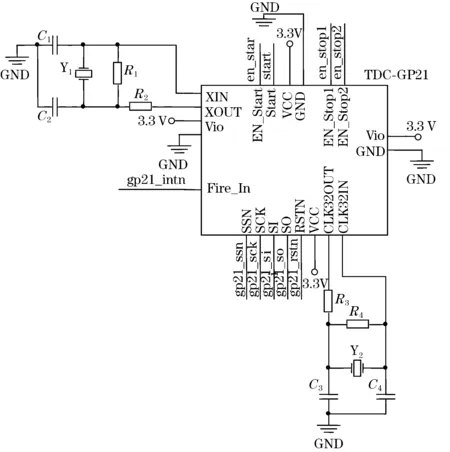

时间测量的精度是决定管道腐蚀监测是否高效的关键因素。TDC-GP21是高分辨率的时间数字转换芯片,由于超低的功耗,多模式的测量方式,集成度高,成为脉冲式超声波测厚时差测量的理想选择。因此,腐蚀监测系统采用电压比较器AD8611与时间数字转换芯片TDC-GP21构成数据处理单元,由单片机控制,实现腐蚀的监测。TDC-GP21是通过计算信号在芯片内部传播,经过门电路的延迟时间,来实现高精度时间间隔测量,以TDC-GP21为核心的时间测量电路如图10所示。

图10 时间测量电路

TDC-GP21单次测量分辨率至少90 ps,内部设计置2个测量范围。测量范围1,时间测量范围从3.5 ns~2.4 μs,双通道典型测量精度为90 ps,单通道典型精度为45 ps,通过对寄存器的设置,可以测量任意2个脉冲之间的时间间隔。测量范围2只有单通测量,典型的分辨率为22 ps、45 ps、90 ps,时间测量范围为500 ns~4 ms.将2个时间测量范围换算为厚度测量范围是:0.010 3~7.375 mm(测量范围1);1.475 mm~11.8 m(测量范围2)。为了使腐蚀监测系统的监测范围适用于更广的测量要求,选择测量范围2来进行测量。

在测量范围2模式下,TDC-GP21芯片通过测量start引脚输入脉冲信号的时间间隔,在2次精密测量之间,TDC测量单元记下基准时钟的周期数。测量范围2中,需要进行测量校准,因此选用4 MHz、32.768 kHz 2个振荡器,4 MHz为校准时钟,32.768 kHz为芯片内部的基准时钟,控制高速时钟启振和时钟校准[8]。TDC-GP21芯片的工作流程如图11所示。

图11 TDC-GP21芯片的工作流程图

在系统初始化之前,需要对TDC-GP21内部寄存器进行设置。通过单片机对其寄存器进行设置,选择测量范围2、选择参考时钟、设置所需的脉冲数和选择校准方式。初始化之后TDC测量单元接收到Start通道上的第1个脉冲后开始工作,直到达到预先设置的采样数,测量溢出后停止工作。测量结果经校准后得到测量值,由芯片内部的算术逻辑单元精确计算出传播时间。每完成1次时间测量,将产生1个中断信号,告知单片机读取测量结果,并将结果送显示。单片机发送周期控制信号,实现时间测量电路的周期自动测量。

系统采用的单片机为STC89C52,在单片机接收到测量结果后,将通过I/O接口送给LCD12864进行实时显示,LCD显示器上显示的为时间测量值,显示分辨率为0.000 1 μs.再由单片机发送控制信号初始化TDC,使其初始化继续工作。为了实现管道腐蚀的在线监测,通信接口电路采用RS-485通信协议,RS-485通信能实现多路监测的通信,数据最高传输速率为10 Mbit/s,最大的通信距离约为1.2 km,可以满足化工管道腐蚀数据的实时监测。应用Visual Basic 6.0软件编写通信界面,界面实现监测数据的实时显示,串口调试,数据保存等功能。在监测过程中,工作人员可以在操作室内掌握管道的腐蚀状况。

3 实验与结果分析

3.1 实验

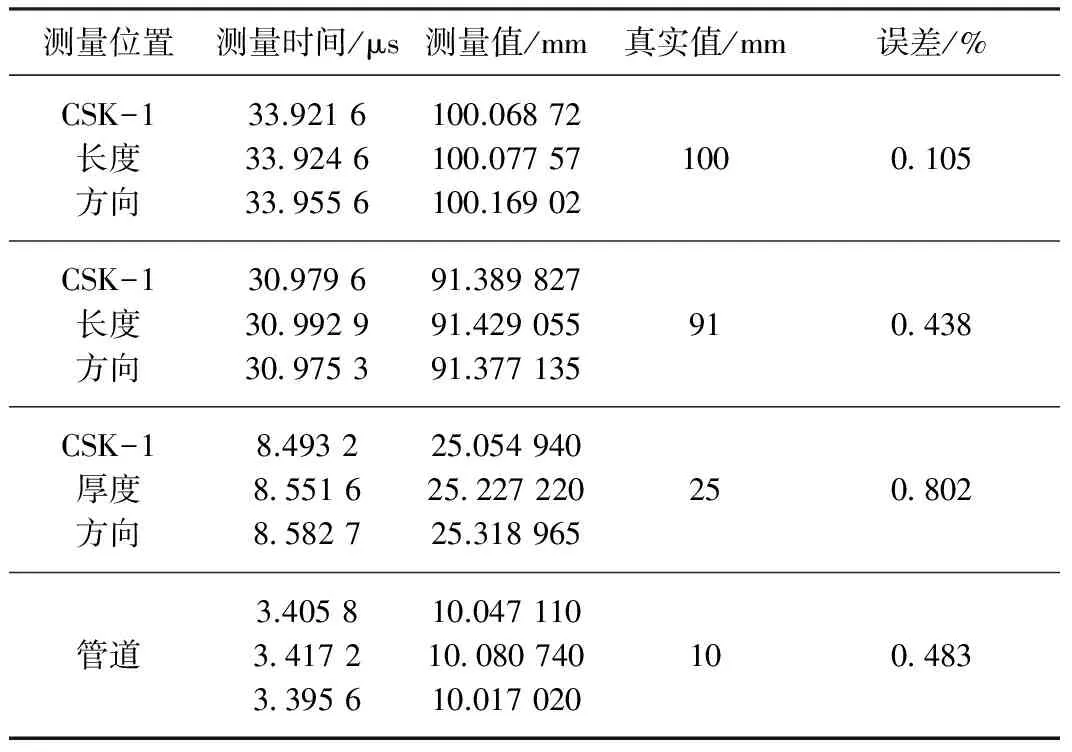

在实验室内搭建了测试平台,校验超声波管道腐蚀监测系统的测量精度及工作性能。为了标定腐蚀监测系统的测量精度,选择试块CSK-1作为校验工件,CSK-1试块是标准检测试块。通过测试平台对工件进行测量,测量结果与标准比对后,可以准确地评价及检验系统的测量精度与性能。

实验过程中,将腐蚀检测系统连接超声波探头,探头选用P2.5直探头。由于压电式超声波检测时,需要耦合剂,使超声波更好地耦合入射到被测工件内部。测量时,将标准试件CSK-1被测点与探头均涂抹上洗涤剂作为耦合剂,将探头紧密地接触到被测点处。系统上电后,开始测量,通过显示屏可以显示出时间测量量。分别对CSK-1试件的厚度方向和长度方向上进行厚度测量,对同一被测点进行3次测量,并对试块的不同测量点进行监测,通过测量厚度与真实值进行误差分析,为了模拟超声波腐蚀监测系统在实际环境下的测量,对内直径19 cm,外直径21 cm,管壁厚为1 cm,长为5 m的钢管的管壁进行了厚度测量。

3.2 结果分析

超声腐蚀系统实验测量结果如表1所示,已知超声波在钢板中的传播速度为5.9 km/s,依据式(1),将测量时间量t代入公式计算得到检测位置的工件厚度。将每组3次的测量值取平均,并与真实值进行误差分析,得到测量误差小于1%。4组不同测量点厚度差距较大,范围从10~100 mm,测量差均小于1%,可以观察到超声波腐蚀监测系统对不同的厚度的工件均可以进行测量。

表1 超声腐蚀系统实验测量结果

4 结束语

针对现役化工管道腐蚀减薄的问题,基于超声波脉冲反射法原理,采用超声波定点测厚技术,研究了管道腐蚀监测系统,通过对化工管道弯头、三通等重点部位进行腐蚀监测,防止安全事故的发生。在电路设计上,数据处理单元由高速电压比较器AD8611与高精度时间数字转换芯片TDC-GP21组成,在单片机控制下,时间测量结果由LCD液晶屏显示,分辨率为0.000 1 μs.采用RS-485通信协议,应用Visual Basic 6.0软件可以实现腐蚀的在线监测。通过实验得到,监测系统的多次测量的平均误差小于1%,测量精度满足管道腐蚀监测的要求。

参考文献:

[1] 丁守宝,叶宇峰,夏立,等.高温管道腐蚀状况在线监测.无损检测,2011,33(11):46-51.

[2] YASSEN Y,ISMAIL M P,JEMAIN A A,et al.Reliability of ultrasonic measurement of thickness loss caused by corrosion.Corrosion Monitor- ring,2011,53(12):659-663.

[3] 朱晓恒,高晓蓉,王黎,等.超声探伤技术在无损检测中的应用.现代电子技术,2010,21(2):112-116.

[4] 张敏,黄红军,李志广,等.金属腐蚀监测技术.腐蚀科学与防护技术,2007,19(5):354-357.

[5] SHARMA S,MUKHERJEE A.Monitoring corrosion in xide and chlor- ide environments using ultrasonic guided waves.Journal of Materials in Civil Engineering.2011,23(2):207-211.

[6] HONARVAR F,SALEHI F,SAFAVI V,et al.Ulrasonic monitoring of erosion/corrosion thinning ratesin industrial piping systems.Ultrasonics.2013,53(7):1251-1257.

[7] 李福进,费冬妹.基于脉冲反射式的超声测厚系统的设计.仪表技术与传感器,2013(4):50-52;55.

[8] 金松日,唐祯安,陈毅.TDC-GP21在超声波传播时间测量中的应用.仪表技术与传感器,2013(6):98-101.