50 MW汽轮抽汽机组数字电液控制系统优化实践

王 竟

(中国石化上海石油化工股份有限公司,200540)

汽轮机调节系统的作用是控制汽轮机转速、负荷和抽汽压力以维持汽轮机正常运行,因此调节系统对汽轮机安全运行起着至关重要的作用[1]。中国石化上海石油化工股份有限公司(以下简称上海石化)热电部3台50 MW汽轮抽汽机组原来采用纯液压调节系统,控制精度小,调节性能差,自动化水平较低,不能适应电网的要求[2]。

上海石化为积极推进电站机炉的集中控制,于2011年完成了低压透平油数字电液控制系统(DEH)的改造,控制精度和自动化水平有了提高,但出现了一些新的问题,导致机组出现故障,甚至停机。

作为上海石化自备热电厂,主设备(汽机、锅炉等)的安全性与稳定性至关重要,因此对机组出现故障的原因进行分析,制定和落实整改措施显得十分必要。

1 机组基本情况及DEH改造情况

1.1 机组基本情况

上海石化热电部装备2台上海汽轮机厂生产的C50-90/13-II型单抽汽轮发电机组(2#机和3#机),进汽温度535 ℃;另装备1台上海汽轮机厂生产的CC50-8.83/4.12/1.47型双抽汽轮发电机组(4#机),进汽温度535 ℃。2#机、3#机和4#机的自动主汽门(TV)配套手动操纵座均为1台;高压调门(GV)的汽门均为4个,油动机均为2台;低压旋转隔板(LV)均为1套、油动机均为1台;4#机另配中压调门(IV)的汽门4台,油动机4台。调门编号规则是在简称字母后加数字,如2号高压调门表示为“GV2”。

1.2 DEH改造基本情况

DEH按照比例调节系统控制原理实现汽轮机转速、负荷及抽汽的控制。比例调节系统采用比例伺服阀,通过接收DEH发出的电信号并将其转化为油压来控制各油动机,进而实现对机组运行的控制。油动机的控制方式为“一对一”,即一台油动机配一个比例伺服阀和反馈放大器。

DEH改造内容如下:(1)将自动主汽门操作方式由手动改为电动;(2)取消原有的同步器、调压器等,基本保留调节系统的执行机构和保护系统;(3)取消油动机机械反馈装置,增加2个位移传感器(LVDT),并对油动机的错油门进行改造;(4)增加103%超速控制(OPC)、电超速保护和阀门非线性修正。

2 DEH改造后机组出现的问题

2.1 调门油动机晃动频繁,双抽机组尤为严重

图1为某次双抽机组GV2晃动曲线。从图1可以看出:GV1的指令和GV2的指令根据工况同时从77%左右调整到83%左右,GV1的阀位对指令的反馈比较准确;但GV2的阀位反馈不准确,偏差很大,且出现剧烈的晃动,2 s内晃动幅度范围从95%左右到近0,GV2的比例伺服阀中位电压(S电压值)也出现波动。另外,电负荷随GV2阀位同步波动,但由于GV1较稳定,负荷变化幅度相对较小,最高为63 MW左右,最低为37 MW左右。

图1 双抽机组GV2晃动曲线

2.2 油动机LVDT反馈装置故障

油动机LVDT反馈装置故障出现过两次:一次是双抽机组IV2自行从28 mm开至60 mm时,主蒸汽流量由184(206) t/h下降至176(197) t/h(机组有两根进汽管),中压抽汽流量由84 t/h上升至132 t/h,低压抽汽流量由119 t/h下降至54 t/h;另一次是双抽机组低压抽汽流量由90 t/h下降至55 t/h后再上升至145 t/h,LV的反馈显示开度为124 mm,实际为关闭状态,即0 mm。经检查发现,两次故障分别是由油动机LVDT连杆断裂及与低压油动机LVDT连接的油动机活塞杆的抱箍脱落所致。

2.3 调门油动机卡涩故障

在机组开、停车及正常运行时均出现过调门油动机在某一开度位置只能关不能开的现象,即故障发生时,调门阀位跟随DEH指令开大,但不跟随指令关小。

2.4 自动主汽门机械过紧、执行机构故障、开启过程不稳定

自动主汽门均存在操作执行机构时机械过重,手动操作困难,运行中还出现阀位反馈信号不准确、执行机构卡板损坏等执行机构故障。这些故障只能在停机时进行处理,因而主汽门长时间处于现场手动控制状态,运行中松动试验只能在现场进行。

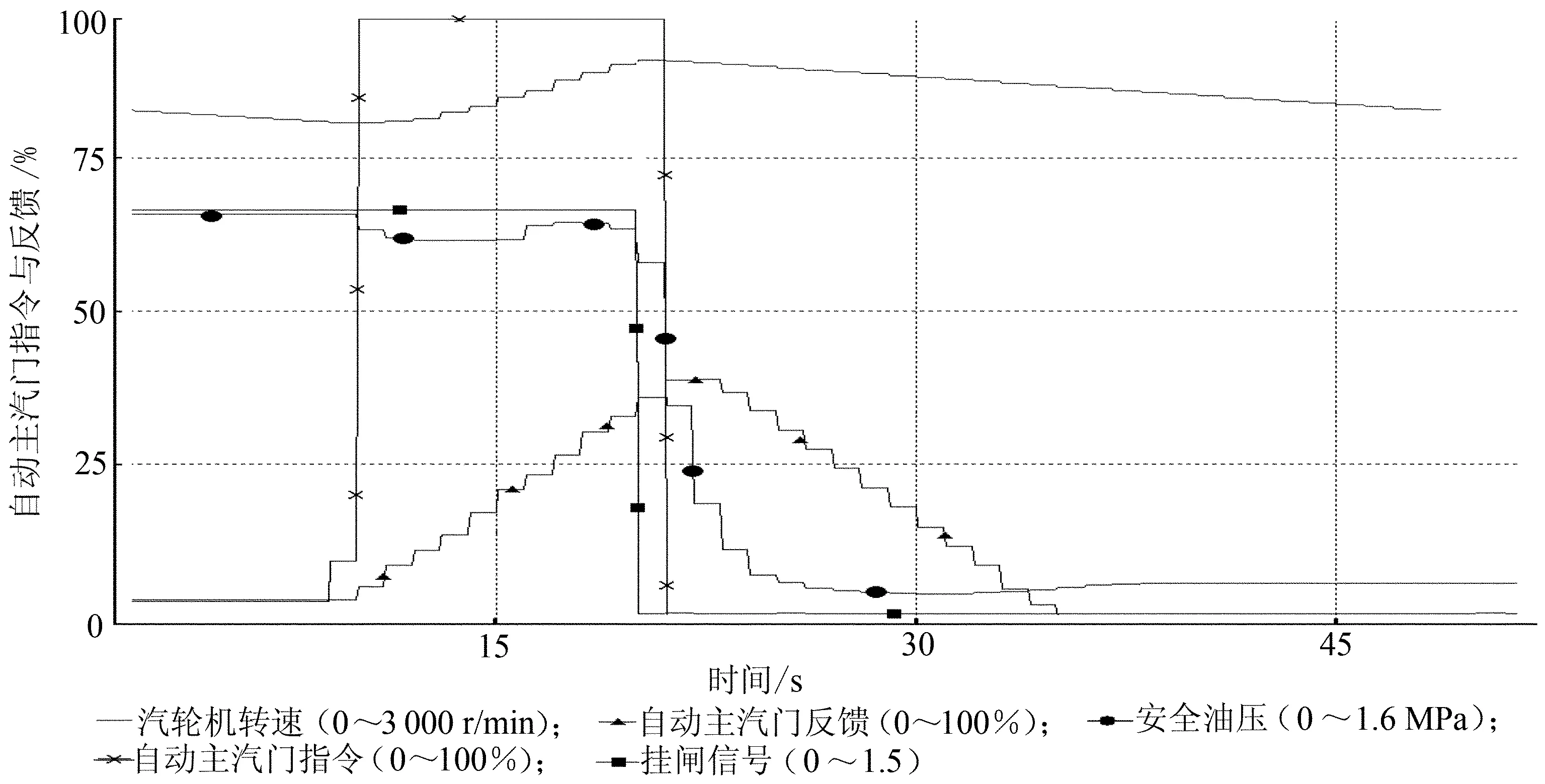

自动主汽门还出现开启过程不稳定和自动关闭等故障。图2为一次自动主汽门的故障曲线。双抽机组启动过程中用主汽门冲转进行阀切换时,主汽门指令由3.2%变为100%。主汽门开启过程中,安全油压降低,3个挂闸信号全部由1变为0,汽机脱扣,主汽门、调门全部关闭,机组停机。

图2 主汽门故障曲线

2.5 DEH故障在线判断困难

因各油动机的控制油无压力监视和记录,无法在出现故障时跟踪控制油压的变化情况,也就无法判断是电液伺服阀还是油动机存在问题,只能在停机时对部件进行更换或解体,以便逐一排除或确认,因此故障的在线分析、判断十分困难。

3 故障原因分析及系统优化方案

3.1 调门油动机晃动及系统优化方案

据统计,调门油动机晃动均发生在机组正常运行一段时间以后。对照图1,比例伺服阀电压值也在晃动,根据比例调节控制原理,可以认为调门晃动是由油动机错油门LVDT反馈异常所致[3]。现场检查发现该LVDT支架有松动,固定支架存在设计缺陷,如LVDT支架垂直段单侧支撑且过于单薄、螺栓连接点更多、支架整体结构不牢固。受到机组振动的影响,一段时间后支架螺栓松动,支架刚度下降,造成LVDT零位偏移,关门速度过快,在阀门往下大范围阶跃时过调量过大。另外,在安装传感器时,单侧支撑的结构又难以确保传感器的垂直度。

优化方案:重新设计错油门LVDT支架,改单侧支撑为双侧支撑,控制油室上端盖和错油门LVTD支架设计成一体,以保证错油门LVDT的中心和垂直度;按照LVDT的安装要求,使用专用夹子把LVDT固定在支架上;另配支架引线接头,以协助固定错油门LVDT的电缆线,而且在所有油动机上全部进行更换。优化前后错油门LVDT支架结构对比如图3所示。

(a)优化前 (b)优化后

3.2 调门油动机卡涩原因分析及系统优化方案

调门油动机在某一开度位置只能关不能开,出现卡涩时DEH系统和控制油系统均未发现异常,因此问题出在油动机内部。考虑到油动机可以关小,根据油动机开启原理进行分析,控制油压作用在错油门控制活塞上部的力不足,无法将错油门压下,使得高压油进入油动机活塞的下部而开启油动机。

优化方案:重新计算,将错油门控制活塞的横截面积增大,加大作用在活塞上部的力,以达到驱动错油门的压力要求。模拟现场工况进行测试,DEH输出指令“4~20 mA”至比例伺服阀,结果控制油动机能正常开启和关闭,控制油压为0.4~0.5 MPa,油动机迟缓率试验效果较好。所有油动机均按此设计更换控制活塞。

3.3 油动机LVDT反馈装置故障原因分析及系统优化方案

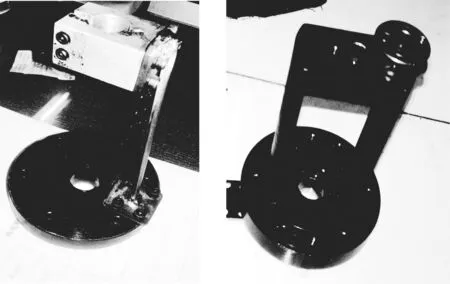

两次故障原因都比较明显,是由油动机活塞杆与LVDT之间的连杆断裂和活塞杆抱箍脱落引起的。优化前的油动机LVDT连接部件见图4(a)。从图4(a)中可以看出:连接部件结构过于简单,连接杆通过螺纹拧在抱箍内,刚度也不够,无法承受机组带来的振动,因而容易断裂或脱落。另外,这个结构也不适合在线更换LVDT。

优化方案见图4(b)。重新设计、加工油动机LVDT连接组件,以加固和方便在线更换LVDT,具体地说就是将一个整体抱箍连接板固定在油动机活塞杆上以代替原来的单连杆结构,确保LVDT支架的强度。

(a)优化前 (b)优化后

3.4 执行机构故障原因分析及系统优化方案

改造前自动主汽门为手动操作式,顶部采用大小锥形齿轮配合形式来实现直角力矩传递。与小锥齿相连的手轮位于操纵座侧面,其操作较为方便。改为电动后,电动执行机构位于顶端,在执行结构与主汽门操纵座之间增加了一个龙门架作为过渡部件,提高了电动执行机构位置,再加上执行机构——手轮在其顶部,操作很不方便,同时增大了转动力矩,导致操作时机械过紧、执行机构电动机过热。另外,电动执行机构自身故障率偏高,卡板损坏较多。

根据图2可以判断:自动主汽门在开启过程中自动关闭的直接原因系安全油压降低。自动主汽门改电动后开启过程过快,使得操纵座内罩盖脱离活塞,安全油施压,主汽门关闭。另外,原主汽门操纵座顶部有罩盖限位突肩,可以保证主汽门开度在95 mm。改为电动后,在主汽门处于全开位置时,如果电动执行机构上限有偏差,会造成罩盖与活塞脱开,主汽门自动关闭。

优化方案:取消主汽门操纵座与执行结构之间的龙门架,重新加工操纵座顶部端盖,将电动执行机构直接安放在端盖上,并加装机械限位装置,以确保主汽门的量程为0~95 mm。此外,将电动头型号由IQM25改为IQM35,以加大主汽门控制力矩,便于主汽门开启和关闭。

3.5 故障在线判断困难的解决方案

在比例伺服阀的出口预留有测压接口,利用该接口对每个油动机加装一个智能型压力变送器,监控控制油压并做好记录,容易得到控制油压和油动机活塞杆位移之间的关系,使得油动机在线分析成为可能。

3.6 其他DEH控制系统优化方案

为了确保DEH系统更为稳定地运行,对DEH系统又进行了优化。

(1)在DEH系统中安装GPS系统

全球卫星定位系统(GPS)是时钟同步系统,可以实现各系统时间的统一。机组DEH采用GE新华公司的XDPS-400系统,系统的工程师站和GPS装置均集中安置于工程师室内。GPS系统与DEH系统之间的通讯采用串口RS485方式,即从每台机组的DEH工程师站的串口连接至GPS装置的端口。在DEH的工程师站上采用专用软件Xgpstimer实现系统时钟的统一。在DEH中,所有的人机接口(HMI)都是由工程师站来进行校时的,故把GPS时间信号传输至工程师站即可。

(2)优化重要信号(三取二)卡件

为了避免由于某路信号或者某块卡件异常引起机组停运,对一些重要信号进行了优化,分别输入3块输入卡件后进行三选二处理。原设计中挂闸信号、发电机油开关信号和跳机信号均已实现分别进入3块输入卡件后进行三选二处理,因此本次优化对220 kV开关信号与35 kV开关信号作相同处理。

对于220 kV开关信号与35 kV开关信号,原本系统只配置了2块数字量输入卡(DI卡),故会有2路开关信号进入一块DI卡,另一路进入另一块DI卡,在逻辑里做了逻辑或的判断。另增一块DI卡后,实现了3路信号分别进入3块卡件作三选二处理。

(3)安装走线槽及端子箱

汽轮机油动机现场周围信号线较凌乱,油动机LVDT信号线排列不规范。为此安装走线槽及端子箱,以规范信号线排列,同时调整走线槽及端子箱的安装位置,以免在机组大修时影响其他设备的拆卸。

4 结语

油动机LVDT支架不稳定、错油门控制活塞偏小、主汽门电动执行机构设计不合理等是机组出现故障的根本原因,特别是LVDT,作为系统的反馈装置,其工作是否正常对调节系统平稳工作影响较大。在机组检修期间落实了各项优化措施,3台50 MW机组DEH的稳定性得到很大提高,近两年DEH故障发生率为零,优化效果十分明显。

[1] 赵运宏.汽轮机运行中调节系统常见故障分析[J].机电信息,2011(36):105-106.

[2] 叶明.汽轮机DEH改造后的问题分析及措施[J].设备管理与维修,2011(2):31-33.

[3] 张研.汽轮机DEH控制系统常见故障分析[J].科学之友,2011(11):21-23.