CNG储气井井口结构改造

陈全树

(重庆燃气集团股份有限公司,重庆 江北 400020)

CNG储气井井口结构改造

陈全树

(重庆燃气集团股份有限公司,重庆 江北 400020)

对在用CNG储气井井口结构形式由螺纹封头改为法兰连接的施工方法进行了全面阐述。

CNG储气井;井口结构;改造

一、前言

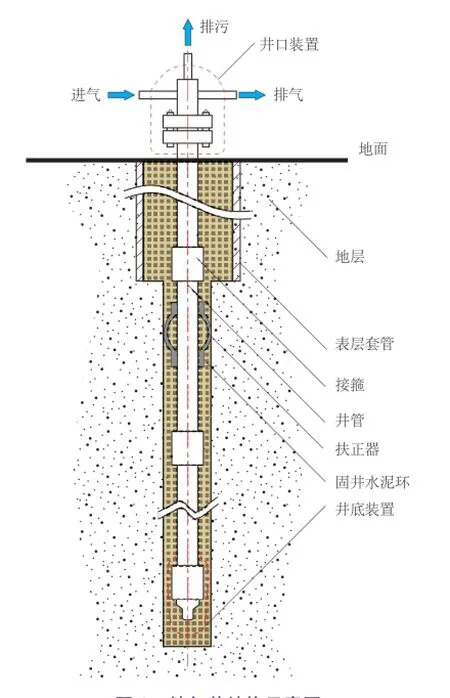

地下储气井(以下简称储气井)是指以储存压缩气体为目的的地下立式管状承压设备,其结构如图1所示。制造工艺为:先采用和石油钻井相类似工艺在地下打出裸眼井,然后将井筒下入裸眼井内,井筒由多根井管依靠接箍通过螺纹连接而成,螺纹之间填充专用密封脂,井筒和裸眼井之间的环形空间内注入水泥浆,水泥浆固化后对井筒起固定和防腐作用。储气井主要用于汽车加气、天然气调峰和工业储气等,其工作压力为25MPa,属于三类高压容器。

与常规压力容器相比较,储气井从结构、材料到制造工艺均有一定的特殊 性,需对储气井进行定期检验。

二、储气井井口结构改造的目的

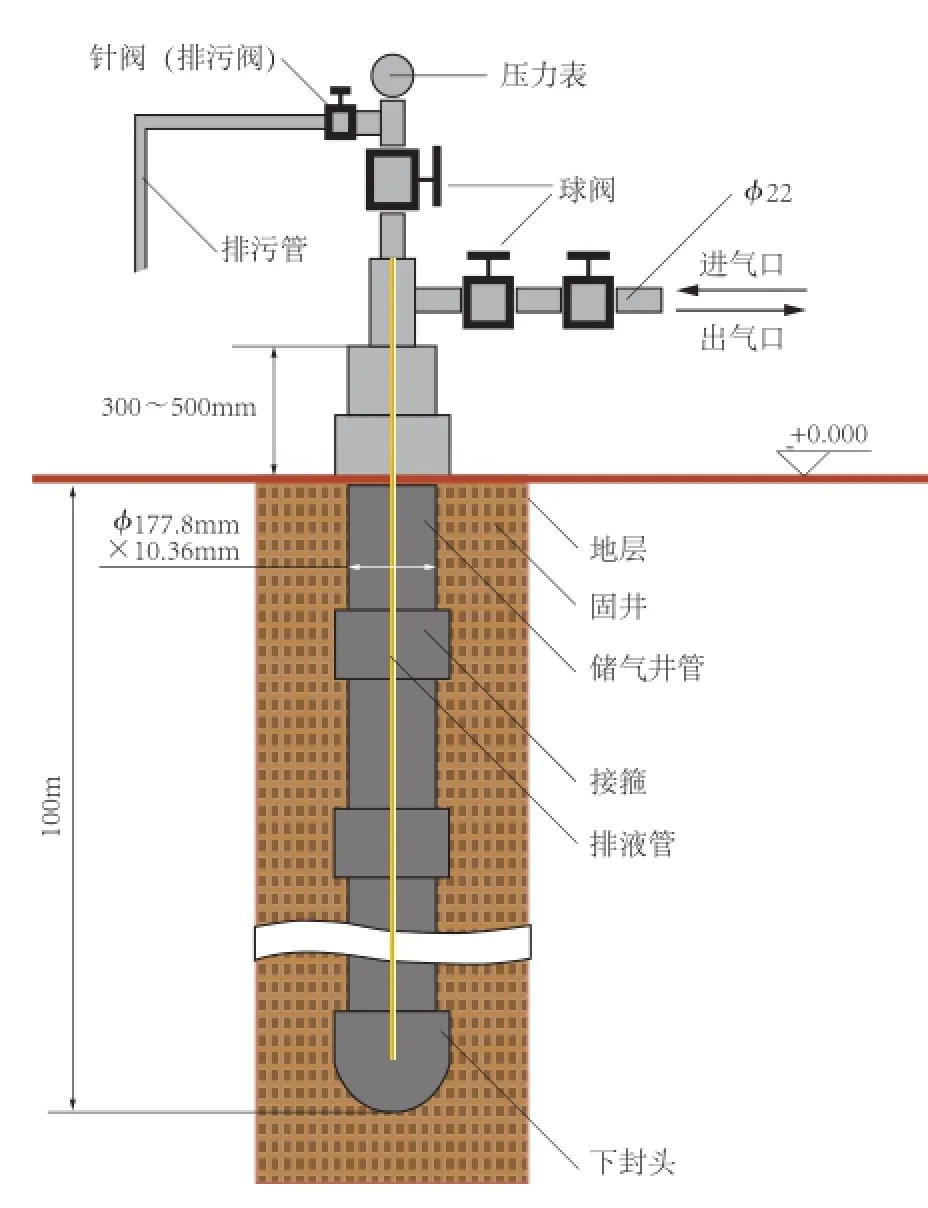

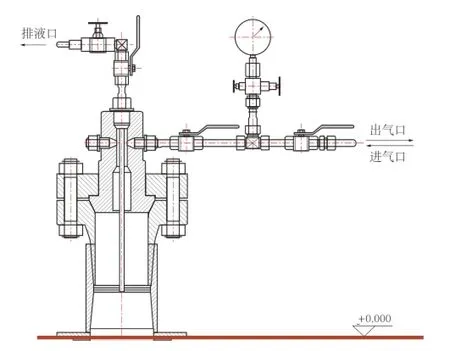

重庆燃气集团现有在役CNG加气站共7座,均建于2008年以前,如须进行周期检测,需将现有储气井井口的螺纹封头(图2)改成法兰封头(图3)。储气井口改造工作涉及CNG加气站及社会安全。为了不影响车辆加气,公司按照市CNG协会统筹进度计划实施各个CNG加气站储气井改造。

三、井口改造案例

1.改造井的技术参数

储气井总容积12m3;数量6口(高、中、低);井筒(钢管)直径、壁厚、钢级为177.8mm×10.36mm、N80Q;井间距1.65~3.75m;设计压力27.5MPa;

工作压力25MPa;强度试验37.5MPa(清水);气密性试验压力25MPa(天然气)。

2.施工工序(图4)

3.储气井基础加固

目前我国储气井发生的事故主要有泄漏、井筒上浮或下沉等事故。储气井基础加固的目的一是防止井筒上

浮或下沉时导致管路拉裂;二是防止由于井下泄漏时产生的上顶力将井筒冲出地面,引发事故。

图1 储气井结构示意图

图2 储气井井口改造前示意图

(1)基本要求

①CNG加气站停产施工。

a.对运营储气井做好消防安全及防护工作,设置隔离带。

b.停止加气,将井压降至10MPa以下,并由施工单位对储气井工艺管道、阀件等处进行检漏并确认无泄漏。

c.将储气井天然气放空系统进一步排空,直到压力表显示微正压。

d.拆卸井口封头时,应将井内压力降为零,并用清水置换,排尽井中余气。

e.改造后的井口投入运营后,按以上相同程序进行

下一组井的改造施工。

图3 储气井井口改造后示意图

图4 施工工序流程图

②根据中国特种设备检测院对在用储气井改造要求,7″储气井井筒(套管)钢筋混凝土基础加固不得低于20m3。

(2)储气井井口装置基础加固施工操作

①挖坑。加固施工前, 须掌握汇分布及走向,防止施工中造成 储气井管汇的损伤。

②挖坑规格。长4.8m×宽5.25m×深2m(管沟深度以下),加固池实际挖土方量大于50m3,加固池边缘的最小距离≥0.75m。

a.对于φ177.8mm×10.36mm规格的储气井,开挖深度≥1.8m,加固池混凝土量≥20m3。

b.储气井在加固池内不居中的情况下,加固池深度应增加,混凝土用量应比正常情况下增多,钢筋布置加密。

③钢筋选用不低于2级(HRB335)级别的螺纹钢,直径不小于φ18mm。横竖连接捆扎可靠,禁止用焊接连接。

④抱箍钢板的壁厚≥10±0.5mm。

⑤钢筋网格两层,钢筋交叉处用扎丝捆绑连接。

⑥安装钢制抱箍及制作钢筋网架:安装与储气井套管管径相同的钢制抱箍,抱箍在套管0~300mm与0~1 700mmm高度位置上分别卡平;现场预制与坑孔同一规格的钢筋网架平铺在钢制抱箍上固定。钢筋网架的材料应用φ18mm螺纹钢,密度为200mm×200mm编织捆扎而成。

⑦抱箍与钢筋的连接采用Q235以上钢级,厚度≥10±0.5mm,开有两个φ20mm通孔,抱箍与钢筋进行连接。

⑧混凝土浇注:混凝土标号为C25,浇注过程中须用振动棒振动,夯实,混凝土养护期为7天。

4.改造施工

(1)拆卸螺纹连接封头

①合理拆卸,严格按从外到内的顺序进行。

②对于使用时间较长的套管,拆卸时应均匀用力,严防野蛮操作损伤丝扣。

③若需要更换排污管,拆卸时要做到轻放、慢升,防止掉入井中。

④拆卸完后清洗检查,保证安装部位光洁无异物。

⑤清洗完成后检查井口部件,如有故障及时告知业主进行更换,保证安装部位丝扣无损伤。

⑥用切割方式对接箍进行折卸。

(2)安装法兰式井口装置

①安装前检验各零部件尺寸符合安装要求,表面光洁、无损伤。

②安装法兰式封头时,按岗位分工,作好劳动组织工作。

③带好护丝,密封脂必须抹均匀。

④扶正后卡好液压大钳,严防错扣。N80Q钢级套管(φ177.8mm×10.36mm)的紧扣扭矩值控制在最佳扭矩8 000~9 000N・m扭紧,扭紧后外露丝扣不得超过2扣。

(3)安装“防爆外加强固定装置”

“防爆外加强固定装置”规格为33mm×3mm× 2 100mm,将该装置连杆有丝扣部分与法兰式封头固定,并将另一无扣端与钢筋网底边钩固牢实。

(4)安装井口附件

新井口装置安装完成后,再安装井口附件(进、出气口管道组成件、井口阀件、压力表、表前截止阀)。

(5)强度试验

①试验压力:37.5MPa。

②试验介质:洁净水。

③试验程序:

a.关闭排气管、排污管;打开进气阀、表阀。

b.按《固定式压力容器安全技术监察规程》要求,缓慢升至设计压力27.5MPa,稳压10min、无泄漏后,升压至试验压力37.5MPa,稳压4h,无泄漏、无异常声响后,卸压至设计压力27.5MPa,稳压10min进行检查,检查期间压力应当保持不变。

c.合格标准:无渗漏;无可见的变形;试验过程中无异常的响声。

(6)严密性试验

严密性试验压力为额定工作压力(即25MPa),稳压24h无渗漏为合格(注:对因温度影响而产生的压降,ΔP≤1%为合格)。

①试验步骤:

a.启动加气站压缩机,缓慢打压至25MPa,关闭井口所有进、排气阀,稳压4h检漏;检查所有的井口连接短节、阀门、仪表及排污阀,此项工作为严密性试验前的检漏,检漏时间应大于4h,如发现储气井某处有漏气,应卸压堵漏。检漏工作完成后,再进行排液。

b.排液时压力应控制在0~5MPa,适当打开排污阀,开阀不宜过大过猛,排完井内液体后,以无明显水雾为宜,排液时应与加气站前端系统的再生系统同时工作,以保证井口为干燥清洁气体。

c.试验程序。试验时先缓慢升压至规定试验压力25MPa的10%,保压10min,并对连接部位进行初次检查,无泄漏继续升压到规定试验压力的50%,保压20min,无异常现象后,按规定试验压力的10%逐级升压、保压10min,直到试验压力,气体温度恒定后,观察24h,压降≤1%为合格。

②严密性试验合格后应对储气井井筒内进行干燥,无游离水为合格。

[1] TS G R0004-2009,固定式压力容器安全技术监察规程[S].

[2] GB 50156-2012,汽车加油加气站设计与施工规范[S].

[3] SY/T 6535-2002,高压气地下储气井[S].

TE822

B

1671-0711(2014)08-0038-03

2014-03-12)