环己烷泵机械密封改造

刘光哲

(中国石油辽阳石化分公司,辽宁 辽阳 111003)

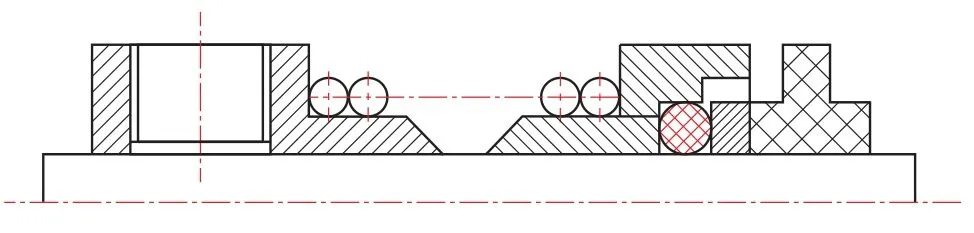

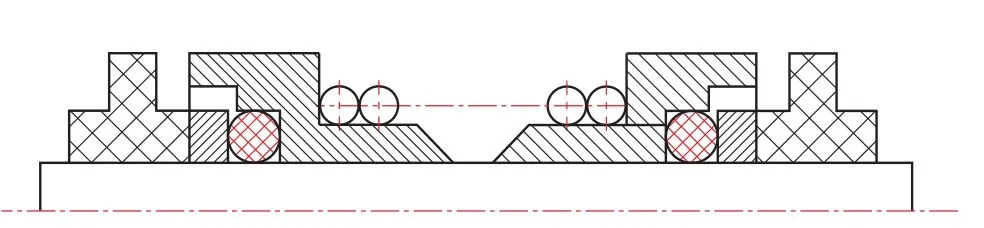

辽阳石化分公司尼龙厂醇酮装置主要设备环己烷泵,工作介质为环己烷,属于易燃易爆液体。环己烷泵密封形式为单端面机械密封(图1),其极易失效造成工作介质泄漏引发火灾爆炸事故。为此,选择使用双端面机械密封(图2)更换原有密封,有效解决了机泵运转过程中工作介质泄漏的难题,保证了生产的安全平稳运行。环己烷泵机械密封的改造过程如下。

图1 单端面机械密封

图2 双端面机械密封

一、安装步骤

1.准备

(1)解体机泵,将原有的单端面机械密封拆除。准备好所要安装的密封后,查阅密封工作图,注意拆泵时各件拆装顺序。

(2)检查泵上与轴套、压盖相接触的金属件表面是否完好。

(3)为了避免非金属元件的损伤,应在有非金属元件滑过的所有台肩部位加工出2×30°倒角,所有尖角倒圆并修整光滑,在键槽或沉孔处倒掉所有棱角,有密封圈滑移的轴径处金属表面粗糙度Ra应小于0.8μm,静密封圈处的金属表面粗糙度Ra应小于3.2μm。

(4)清洁密封腔体,并检查各安装表面是否有损伤痕迹。

(5)检查与机械密封相关的安装连接尺寸是否与机械密封工作图相符。

(6)校核密封腔体中旋转件及静止件的轴向及径向跳动值,确保不超过标准规定的极限值。轴端部跳动小于0.1mm,轴径向跳动小于0.03~0.05mm,密封腔止口外径配合面与轴的同心度小于0.125mm,密封腔止口内径配合面与轴的同心度小于0.125mm,密封腔端面跳动量应小于0.5μm/mm。如果达不到上述要求,应更换轴承或调整相关部件。

(7)擦净各部件,对所有安装滑移部位用适量润滑剂加以润滑,选用的润滑剂要与辅助密封材料及被密封介质相容。

2.装配

(1)机械密封的装配要求在干燥、清洁的环境中进行。拆开机械密封包装,注意密封端面不可与硬物相碰。

(2)安装泵的密封。将整套密封从轴端缓慢推到密封腔中、要将轴套推到位后固定压盖,轴封圈需待压盖固定后安装,将压盖螺母紧固、压盖位置固定。先均匀紧固传动环螺钉,后紧固定位螺钉,紧固圆盘传动结构时要手动盘车均匀拧紧圆盘上的紧固螺钉。拆移限位板。

安装时应注意,集装密封中的辅助密封如缠绕垫片、石墨或铝材料的静密封、轴封均为一次性物品,如出现二次安装应更换。

(3)组装泵其余各零部件安装完毕后,转动泵轴检查密封有无卡死现象,如转不动轴或转一周局部用力过大,则应检查密封是否存在安装问题,必要时应拆泵查找问题后重装。

(4)依据密封装配图连接密封辅助系统管线,同时要保证管路系统清洁,保证机械密封工作环境整洁,注意管路排布,防止局部滞留气体影响循环。

3.注意事项

(1)机械密封的安装步骤与所使用设备的结构紧密相关,应结合设备特点进行。

(2)安装各部分零件时,应均匀用力,以防止端面变形及脆性元件的损坏。

(3)不要对密封端面使用润滑剂。乙丙橡胶材质不可接触矿物油。

(4)安装柔性石墨轴向挤压密封圈或平垫类密封圈,需保证圆周范围内轴向紧固力均匀,严禁敲击端面进行安装。

二、调试与操作

1.调试

(1)对于PLAN52方案,检查并确定系统与泵、排气孔及报警信号装置连接得当,而后可将通向排气孔或信号系统的阀门慢慢打开。

(2)对于PLAN53A方案,压力调节器应处于关闭位置,检查并确认系统与泵和外设压力源连接得当,打开封液罐与外设压力源之间的阀门,用压力调节器调整封液罐内的压力,使其高于内密封介质侧压力0.1~0.2MPa。应缓慢升压,并检查系统增压后的泄漏情况。

(3)如果采用热虹吸循环系统,检查循环管路是否畅通。

2.操作

(1)将泵的入口阀打开,引入介质,在有一定静压情况下观察密封情况。

(2)缓慢转动泵轴,观察密封有无泄漏。如果出现较大的泄漏,则可能存在密封安装或其他问题,应拆开密封仔细查找原因,排除后重装。

(3)如果情况良好,即可启泵。对于高温介质的泵,需按要求缓慢加温,待密封腔达到合适温度后才可以启泵。注意打开辅助系统阀门,使辅助系统良好工作。

(4)启动泵初期,可能存在微小的渗漏,但是渗漏逐渐减少则可正常使用,而渗漏不断增加则说明有安装错误或密封有问题,应停止运行,拆泵查找原因,重新装配密封。

(5)密封的拆卸与安装步骤相反,可在密封上的拆卸槽或非密封面上用力,注意保护再利用的零部件,不能敲击密封面。

三、安装过程中的故障及改进措施

安装过程中的故障及改进措施见表1。

四、结语

通过将环己烷泵的单端面机械密封改造为双端面机械密封,消除了设备运行中的不稳定因素,保证了生产的安全运行和员工的人身安全。

表1

[1]周原,王天普.机泵维修钳工[M].北京:中国石化出版社,2008.

[2]邵祖光,刘积文等.炼油设备工程师手册[M].北京:中国石化出版社,2010.