热水循环泵机械密封的故障分析

王忠臣 李志新 刘宪生

(首钢迁钢炼钢作业部,河北 迁安 064404)

热水循环泵是转炉气化冷却系统循环水回路的主要设备之一,热水循环泵的入口与汽包下降管相接,出口与转炉烟道入口管相接。通过热水循环泵的提升压力,使循环水克服其在流动中的阻力而循环流动,保证了炼钢生产的正常进行。

统计资料表明,泵的维修大约有50%是轴的密封问题,由于泄漏,使泵容积效率降低而且功率损失达到10%以上。高温水的喷出还直接威胁着设备与操作人员的安全。因此,防止泄漏,对机械密封的结构、故障进行分析研究十分重要,是保证生产稳定运行、节约能耗,保护环境,避免人身伤亡和设备事故的重要工作。

一、热水循环泵的机械密封结构

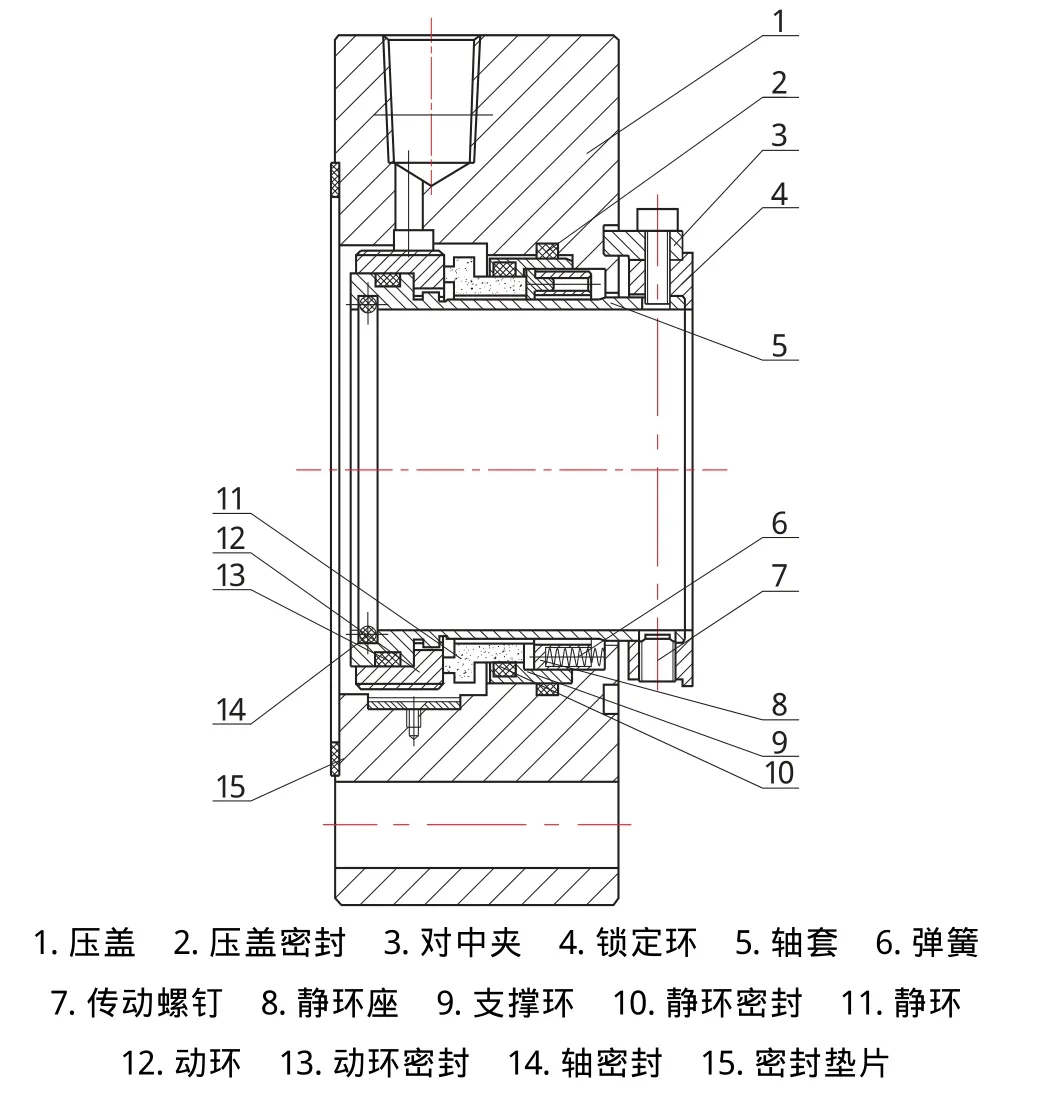

热水循环泵为单级单吸悬臂式离心流程泵,型号为300YP45(P)。与其配套使用的机械密封是国产的300YP/45(P),其结构见图1。机械密封的主要指标:工作压力≤3MPa;工作温度≤200℃;轴外径φ70mm;轴转速≤1 450r/min;泄漏量500ml/h。

该机械密封是集装式机械密封,结构紧凑,制造精细。摩擦副采用WC和SiC组对,两种材料的强度和硬度高,导热性好,线膨胀系数小,而且有自润滑性,是理想的机械密封摩擦副材料。辅助密封材料为氟橡胶,耐温抗老化,可长期在200℃的高温下工作。缓冲补偿机构采用静止式,避免了补偿机构转动时产生的质量不平衡,因此可用于高转速。10个小弹簧用冷拔镍铬钢丝制造,可在-100~200℃环境下长期工作。三个“对中夹”按弹簧比压的最佳数值设计,还用于调整密封环、压盖与轴套的同心度。传动装置的设计为动环通过四个凹槽安装在轴套上;锁定环开有12个螺孔,轴套与锁定环对应部位开了12个圆孔,3个孔用于固定对中夹;3个孔用于轴套和锁定环的固定;6个孔用于固定轴套和轴,使轴套和轴一同转动。为减少密封端面摩擦产生的温升,保持摩擦面良好的润滑和其他零件良好工作,还在压盖上设计了冲洗液接口。通过4年的实践证明(含一炼钢的使用),产品质量与进口件相当,满足了生产需要。

图1 机械密封300YP/45(P)的结构

二、热水循环泵机械密封故障案例的分析与改进措施

评定机械密封优劣的主要指标是泄漏和寿命。据统计,我厂机械密封本身的故障率为34.5%,而更多的故障发生在安装和维护使用的过程中。

1.泵转子轴动平衡破坏引发的故障

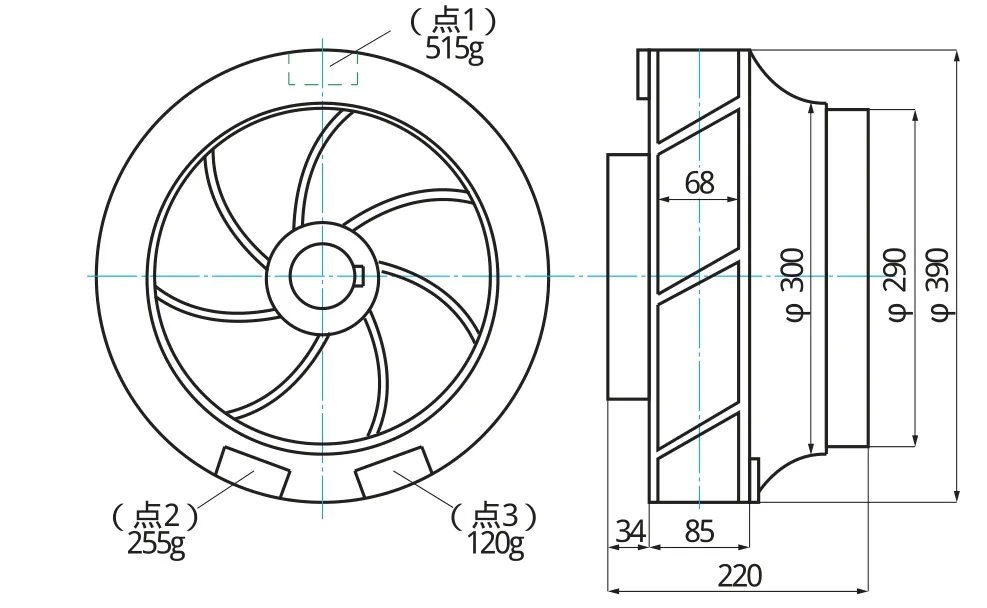

2006年2#转炉的3#泵连续更换了3台机械密封,均运转不到1周即发生严重泄漏。对该泵轴在YYH-700型卧式硬支承平衡机进行了动平衡检测,数值见图 2,点1为515g、点2为255g、点3为120 g。无论去重还是补焊这样大的质量都是困难的。

图2 叶轮不平衡修正数值示意图

转子不平衡是引发泵振动的主要因素,振动将引发高速旋转的动环与静环瞬间分离,在液膜压力的作用下使密封面开启,出现大量泄漏。如果介质中的微粒进入密封面,还会使密封端面划伤损坏。因此定期对泵转子进行动平衡检测是十分必要的。

2.静环磨蚀故障

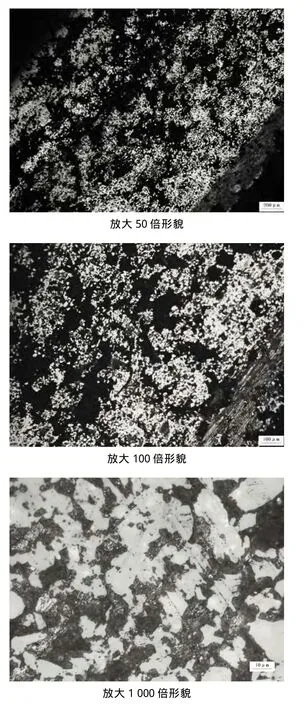

2007年1#转炉1#泵更换了机械密封后,运转不到1个月即发生严重泄漏。与制造厂家共同分解检查,发现静环端面个别部位失去光泽,经清洗不能去除污物。在显微镜下观察同一部位的形貌如图3所示。

白色为SiC的颗粒,调整焦距后呈现黑色,而黑色部位变成白色。经与生产人员共同分析和查对记录,发现压坯时用的原材料粒度偏大,致使静环硬度略低,在高温高负荷工作时过早磨蚀而失效。这批静环共10件,装配机械密封4台,全部更换静环后装机使用,运转良好。

3.传动螺钉引发的故障

2007年8月2#炉3#泵检修更换新机械密封(制造号KN051001),装机运转不足1h即发生严重泄漏。对机械密封进行分解检查,发现弹簧倾斜变形,轴套内壁有圆周划痕,局部表面改变颜色,安装、使用、制造三方一致认为是传动螺钉未能将轴套紧固在轴上,两者发生相对转动产生摩擦热使轴套温度过高(超过400℃),造成弹簧软化变形,失去补偿能力,摩擦面瞬间分离造成严重泄漏。

造成传动螺钉失效的原因有两个方面:(1)传动螺钉制造时硬度未达标;(2)装配时未拧紧。为查明传动螺钉的硬度,将螺钉制成金相试样在洛氏硬度机上测定,其数值为HRC43、42、40、40、40,平均值HRC41高于图纸要求(HRC32-38),可以排除制造因素。

图3 SiC静环故障件密封面的形貌

为保证安装质量,设备管理室请生产厂家对维护单位操作人员进行了技术培训,并且为维护班组增加专用工具,使机械密封在安装和维护方面实现了标准化操作。

实践证明,通过对热水循环泵用机械密封使用过程中出现的故障进行持续研究和改进,使炼钢作业部机械密封使用寿命从2004年投产初期的5个月提高到现在的约10个月,对稳定生产、节约备件费用、避免安全隐患起到了积极作用。