基于虚拟裂纹闭合法的铝合金疲劳裂纹扩展分析

牟秀军,刘小忠,刘 涛,陈定海

(1.91049部队,山东青岛266102;2.海军航空工程学院青岛校区,山东青岛266041)

武器装备的主体结构一般都是金属材料,金属构件在机械加工、装配、使用过程中,会不可避免产生各种缺陷,如划伤、压痕和腐蚀等,这些缺陷在交变载荷作用下形成疲劳裂纹源[1-3],当出现初始裂纹后,在疲劳载荷作用下,裂纹缓慢扩展,达到临界裂纹尺寸后,发生破坏,这将直接影响武器装备可靠性、作战性能。

虚拟裂纹闭合法(Virtual Crack Closure Technique,VCCT)最早被Rybicki 和Kanninen[4]在1977年用来解决线性裂纹问题,之后被Shivakumar Tan 和Newman[5]解决表面裂纹问题。Raju[6]从数学基础理论对VCCT进行研究,并将这种技术扩展到任意类型的单元里。虚裂纹闭合法与有限元相结合[7-9],其基础理论是裂纹张开释放出的能量与外力使裂纹闭合所做的功相等,其利用节点位移和节点力计算应变能释放率和应力强度因子等裂纹扩展参数[10-11]。

本文利用虚拟裂纹闭合法分析疲劳裂纹扩展过程,为损伤容限评估方法提供一种技术支持。主要思想是:基于虚拟裂纹闭合法,利用有限元软件Abaqus,编写出用户子单元程序,计算出不同裂纹扩展阶段的应变能释放率和裂纹尖端应力强度因子的数值,仿真分析疲劳裂纹扩展过程,并与预腐蚀铝合金6A02 试验件疲劳试验得到的裂纹长度与疲劳寿命数据进行对比分析。

1 疲劳裂纹扩展试验

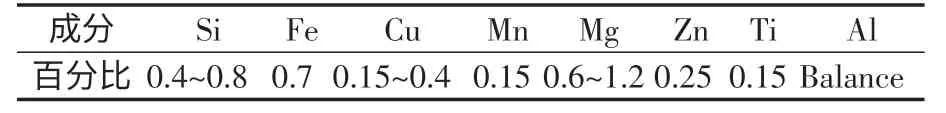

疲劳裂纹扩展试验采用铝合金6A02 材料,该铝合金属于Al-Mg-Si-Cu系,其主要成分,如表1所示,试验件形状尺寸如图1所示。

表1 铝合金6A02成分Tab.1 Chemical constitution of Aludur6A02

图1 试验件设计示意图(h=7 mm)Fig.1 Schematic of the specimen(h=7 mm)

预腐蚀试验:腐蚀溶液配制按95份蒸馏水与5份NaCl(分析纯)配置浓度为5%的NaCl溶液,再加入适量的稀硫酸,使pH=4.0±0.2,将试验件垂直放置在绝缘塑料托架的卡槽内浸没腐蚀溶液中,预腐蚀72 h后取出试验件,清洗后试验件表面如图2所示。

图2 预腐蚀后试验件表面Fig.2 Configuration of corrosion specimen

疲劳裂纹扩展试验:利用MTS810 疲劳试验机块谱模式在3 种不同应力水平进行疲劳试验,疲劳断口如图3所示。

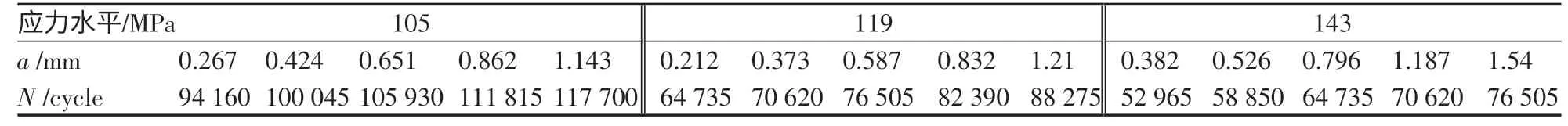

依据断口反推技术[12-13]得到不同应力水平下裂纹长度与疲劳寿命数据,如表2所示。

图3 试验件疲劳断口图Fig.3 Fatigue fracture of specimen

表2 不同应力水平下疲劳断口裂纹(a,N)数据统计Tab.2 Data of fatigue fracture crack with different stress

2 VCCT疲劳单元建立

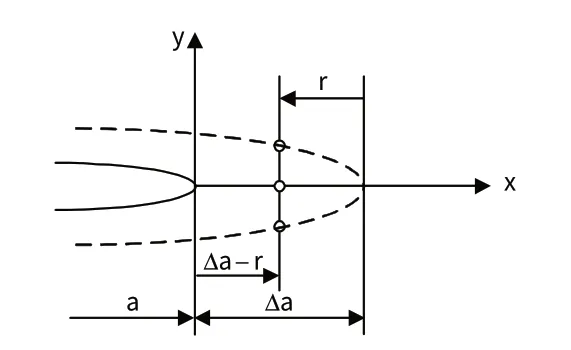

虚拟裂纹闭合法的基本思想是裂纹从a扩展到a+Δa所需的功与裂纹从a+Δa闭合到a所需的功相等。图4 显示长度为a的裂纹和其增长量Δa的虚拟裂纹扩展。

图4 虚拟裂纹扩展图Fig.4 Figure of virtual crack propagation

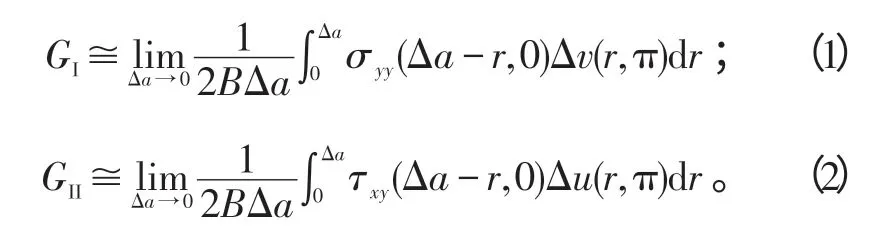

Irwin的裂纹闭合积分为:

式(1)、(2)中:σyy和τxy为长度为a裂纹尖端的应力分量;Δu和Δv为虚拟裂纹面上点的相对滑离位移和张开位移;B为裂纹厚度常量;Δa为长度为a裂纹扩展量;r为裂纹扩展积分变量;GI和GII为裂纹模式I和模式II下的应变能释放率分量。

采用虚拟裂纹扩展技术(见图5),考虑裂纹尖端附近的有限元网格,虚拟裂纹线上分布的应力做的功等于节点力在节点位移上做的功,即

式(3)中:Fy1表示节点1上y方向的节点力;v1,1′表示节点1和1′间y方向的变化。

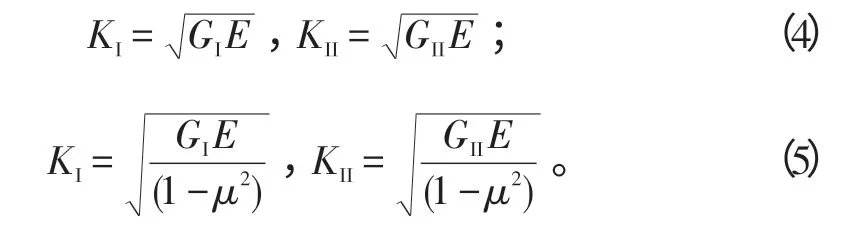

利用VCCT 得到裂纹扩展应变能释放率后,应力强度因子可计算得到平面应力和平面应变:

式(4)、(5)中:E为弹性模量;μ为泊松比;KΙ和KΙΙ为裂纹模式I和模式II下的应力强度因子。

基于虚拟裂纹闭合法进行疲劳裂纹扩展寿命预测,结合有限元软件Abaqus,编写出VCCT 的用户子单元,从而实现疲劳裂纹扩展寿命分析。思路是在每一个裂纹增量步中计算出裂尖应力强度因子,再根据疲劳裂纹扩展速率公式,计算确定裂纹扩展一个单元长度的循环次数。计算分析流程如图6所示。

图6 用户子单元计算流程图Fig.6 Flow chart of UEL

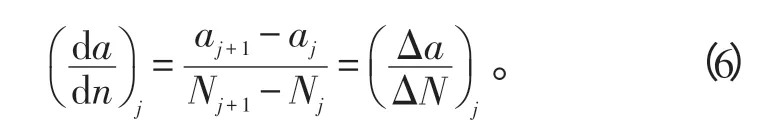

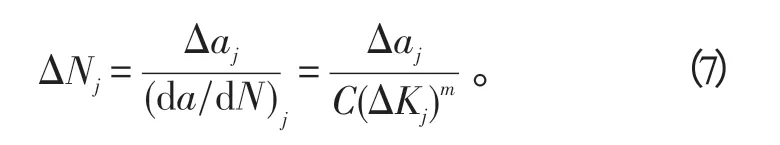

对于裂纹长度与裂纹扩展寿命的差分关系是

在有限元模型中裂纹增长量Δa为界面2 节点的距离,裂纹扩展一个单元长度对应的裂纹扩展寿命是

由于应力强度因子ΔK与裂纹长度a有关,疲劳裂纹扩展寿命对有限元分析中网格大小比较敏感,越精密的网格,其Δa很小,这样预测的疲劳裂纹扩展寿命越精确,但其建立模型很繁琐,计算的代价很高。利用较大的网格获得较高的计算精度,即对应力强度因子利用形状修正函数进行插值,经过仿真计算分析发现,插值点取中间值时就能显著降低网格敏感性影响。因此,插值点的应力强度因子为

3 疲劳裂纹扩展寿命仿真分析

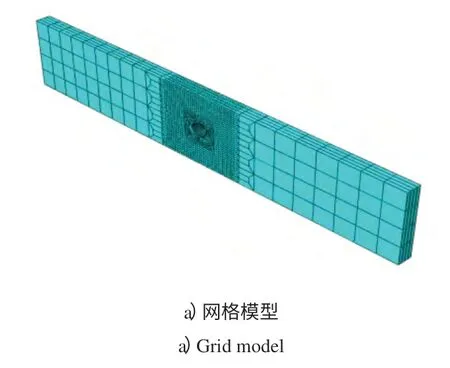

通过对试验件疲劳断口观察发现,疲劳裂纹萌生于孔的周围腐蚀坑斑处(如图7所示,其中A处发亮为铝合金的氧化产物)。因此,利用有限元软件Abaqus软件模拟试验件,无须对整个试验件进行网格细化,只须对孔的周围进行网格细化(如图8 所示),该网格细化在满足精度要求下,大大节省了分析运行的时间,单元类型选取为CPS4。

图7 疲劳断口的腐蚀疲劳源图Fig.7 Fatigue source of fatigue fracture

图8 有限元模型Fig.8 Finite element model

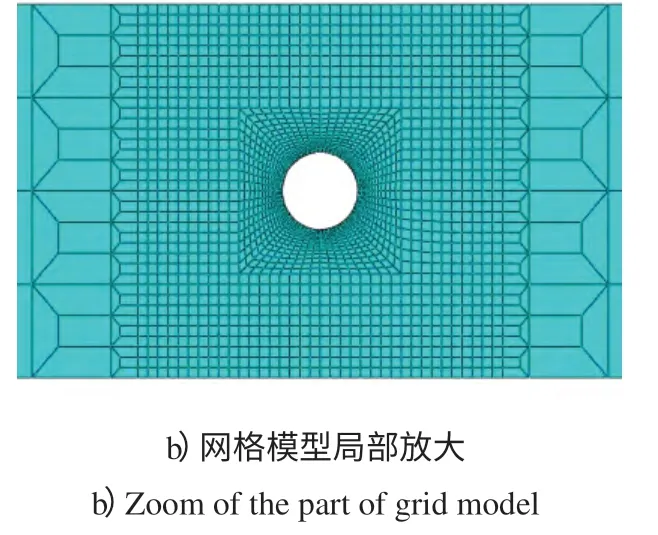

考虑到有限元网格划分和计算效率,在结合虚拟裂纹闭合法对裂纹扩展能量释放率计算模拟时,设初始裂纹预置位0.25 mm,每步扩展0.25 mm,共扩展15步,通过仿真模拟得到铝合金6A02 裂纹扩展不同阶段的应力云图,如图9所示。

图9 不同裂纹扩展阶段应力云图Fig.9 Stress cloud of different crack propagatio

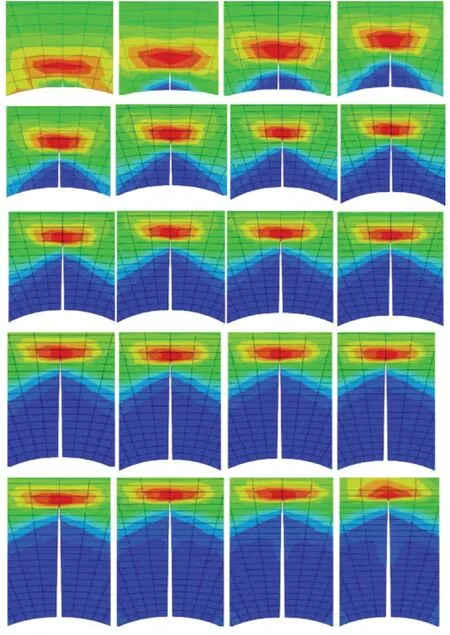

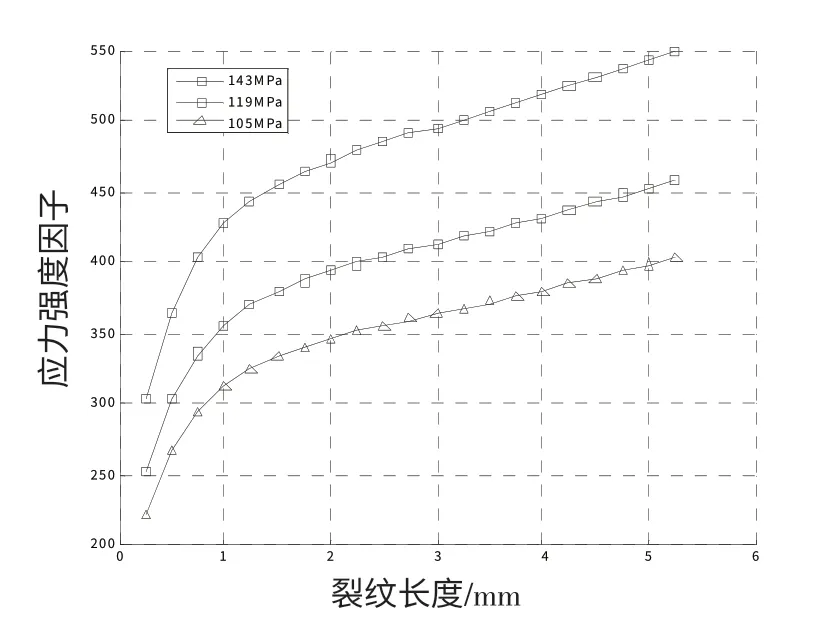

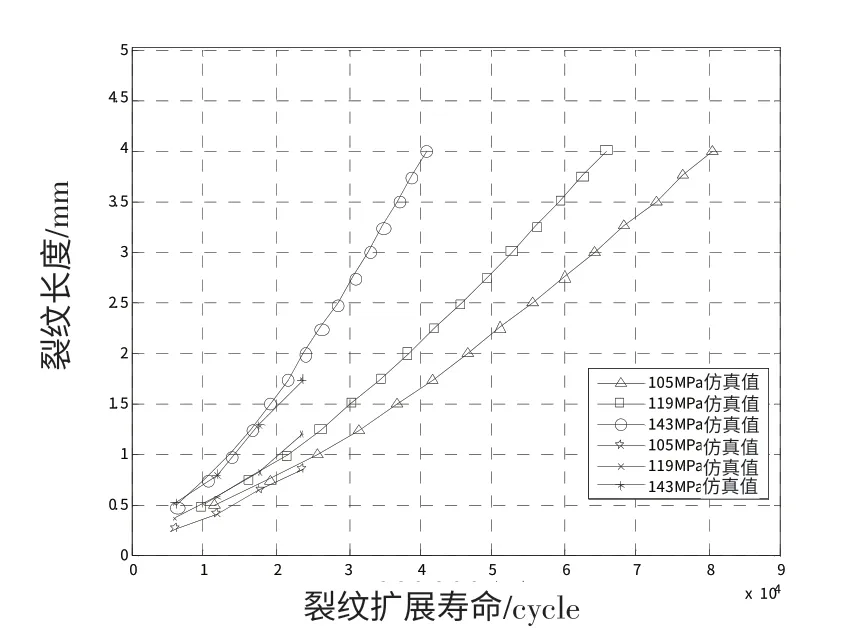

疲劳裂纹扩展寿命进行仿真预测,其疲劳裂纹扩展速率公式运用Paris公式,并利用VCCT方法建立的用户子单元,分别计算不同应力水平下裂纹每步扩展的裂纹扩展能量释放率(如图10所示),通过能量释放率计算出裂纹扩展每步的应力强度因子幅值(如图11所示),结合式(6)~(8),得到裂纹每步扩展对应的循环次数,也就获得不同应力水平下的裂纹扩展曲线,并与裂纹扩展试验过程进行对比,如图12所示。

图10 在不同应力水平下裂纹扩展能量释放率Fig.10 Release rate of crack propagation energy with different stress

图11 不同应力水平下裂纹尖端应力强度因子幅值Fig.11 Amplitude of SIF on crack tip with different stress

图12 试验与仿真的裂纹扩展曲线对比图Fig.12 Comparison chart of crack growth curve with experiment and simulation

在图12中,疲劳试验得到的裂纹扩展数据是以循环次数为计数单位测量裂纹长度,图中在相同循环次数下应力越大裂纹扩展越快;而VCCT疲劳单元仿真得到的裂纹扩展数据是以裂纹扩展长度为计数单位计算裂纹扩展寿命,图中在相同裂纹扩展长度下应力越小裂纹扩展寿命越长。因此,从图中可以对比试验值与仿真值分析得到,利用VCCT疲劳单元仿真得到裂纹扩展趋势与试验结果基本吻合,建立的基于虚拟裂纹闭合法的有限元裂纹扩展模型,可仿真再现疲劳裂纹扩展过程,预测裂纹扩展寿命。

4 小结

结合虚拟裂纹闭合法,编写用户单元子程序,计算出不同裂纹扩展阶段的应变能释放率和裂纹尖端应力强度因子,并利用Paris公式建立有限元裂纹扩展模型,并与通过对预腐蚀铝合金6A02 材料进行裂纹扩展试验得到疲劳裂纹长度与疲劳寿命数值进行对比分析,得到基于虚拟裂纹闭合法建立的有限元裂纹扩展模型可仿真再现疲劳裂纹扩展过程,预测裂纹扩展寿命,为损伤容限评估方法提供一种技术支持。

[1] 李旭东,刘治国,穆志韬.基于短裂纹的LD10CZ铝合金腐蚀预疲劳裂纹扩展[J]. 海军航空工程学院学报,2013,28(1):51-56.

LI XUDONG,LIU ZHIGUO,MU ZHITAO. Fatigue crack growth of LD10CZ aluminum alloy with pre-corrosion based on micro-crack[J].Journal of Naval Aeronautical and Astronautical University,2013,28(1):51-56.(in Chinese)

[2] 陈定海,穆志韬,朱做涛,等.腐蚀坑对疲劳裂纹扩展的影响分析[J].装备环境工程,2012,26(4):4-8.

CHEN DINGHAI,MU ZHITAO,ZHU ZUOTAO,et al.Analysis of corrosion pits on fatigue crack growth[J].Equipment Environmental Engineering,2012,26(4):4-8.(in Chinese)

[3] 金平,杨凯,薛庆増.腐蚀环境下材料的疲劳缺口系数[J].海军航空工程学院学报,2010,25(5):485-487.

JIN PING,YANG KAI,XUE QINGZENG. Fatigue notch factor of corrosion material[J].Journal of Naval Aeronautical and Astronautical University,2010,25(5):485-487.(in Chinese)

[4] RYBICKI E F,KANNINEN M F.A finite element calculation of stress intensity factors by a modified crack closure integral[J]. Engineering Fracture Mechanics,1977,9:931-938.

[5] SHIVAKUMAR K N,TAN P W,NEWMAN J J.A virtual crack-closure technique for calculating stress intensity factors for cracked three dimensional bodies[J]. International Journal of Fracture,1988,36:43-50.

[6] RAJU I S. Calculation of strain energy release rates with higher order and singular finite elements[J]. Engineering Fracture Mechanics,1987,28:251-274.

[7] KRUEGER R. The virtual crack closure technique history,approach and applications,2002-10[R].USA:ICASE,2002.

[8] XIE D,SHERRILL B,BIGGERS J. Strain energy release rate calculation for a moving delamination front of arbitrary shape on the virtual crack closure technique. Part I:Formulation and validation[J]. Engineering Fracture Mechanics,2006,73(6):771-775.

[9] XIE D,SHERRILL B,BIGGERS J. Strain energy release rate calculation for a moving delamination front of arbitrary shape on the virtual crack closure technique.Part II:Sensitivity study on modeling details[J]. Engineering Fracture Mechanics,2006,73(6):771-775.

[10]肖涛,左正兴,刘栋,等.基于虚拟裂纹闭合法计算裂纹扩展的能量释放率[J]. 北京理工大学学报,2010,30(1):37-41.

XIAO TAO,ZUO ZHENGXING,LIU DONG,et al.Computation of the crack propagation engergy release rate based on the virtual crack closure technique[J].Journal of Beijing Institute of Technology,2010,30(1):37-41.(in Chinese)

[11]鲁国富,刘勇,张呈林.基于虚拟裂纹闭合技术的应变能释放率分析[J].复合材料学报,2009,26(2):210-216.

LU GUOFU,LIU YONG,ZHANG CHENGLIN. Analysis of strain energy release rate based on virtual crack closure technique[J]. Journal of Acta Materiae Compositae Sinica,2009,26(2):210-216.(in Chinese)

[12]刘新灵,张峥,陶春虎.疲劳断口定量分析[M].北京:国防工业出版社,2010:54-83.

LIU XINLING,ZHANG ZHENG,TAO CHUNHU. Fatigue fractography quantitative analysis[M]. Beijing:National Defense Industry Press,2010:54-83.(in Chinese)

[13]王胜霞,窦松柏.断口定量分析在直升机关键动部件疲劳试验分析中的应用[J].直升机技术,2012,2:19-25.

WANG SHENGXIA,DOU SONGBAI. Application of quantitative fractography analysis in the helicopter parts fatigue test[J]. Helicopter Technique,2012,2:19-25.(in Chinese)