高固体分丙烯酸树脂合成工艺条件探讨*

张军科,惠学洲

(1陕西国防工业职业技术学院化工学院,陕西西安710320;2西安惠安纤维素化工有限公司,陕西西安710302)

随着全世界范围内日趋严格的环保措施的实施,研究和开发环境友好的化学品显得尤为重要,高固体分丙烯酸树脂是目前环保树脂研究的一个很重要的分支。对于高固体分丙烯酸树脂,在配方设计时除了重视一般溶剂型丙烯酸树脂所要考虑的各种因素之外,还应更加关注树脂的黏度,应在树脂性能和黏度间建立一种平衡。

本文在前期研究的基础上,通过对合成工艺条件的优化,合成了一种固含量为80%的高固体分丙烯酸树脂,明确了合成的具体工艺参数。

1 实验部分

1.1 原料及配方

甲基丙烯酸甲酯,黑龙江龙新;甲基丙烯酸正丁酯、丙烯酸2-乙基己酯、丙烯酸、丙烯酸正丁酯、甲基丙烯酸-2-羟乙酯,北京东方;苯乙烯,中石化;新癸酸缩水甘油酯,河北四友;甲基丙烯酸异冰片酯,上海和创;二叔丁基过氧化物、二叔戊基过氧化物,阿克苏诺贝尔;二甲苯,兰州炼油厂;醋酸丁酯,江苏三木;以上原料均为工业品。

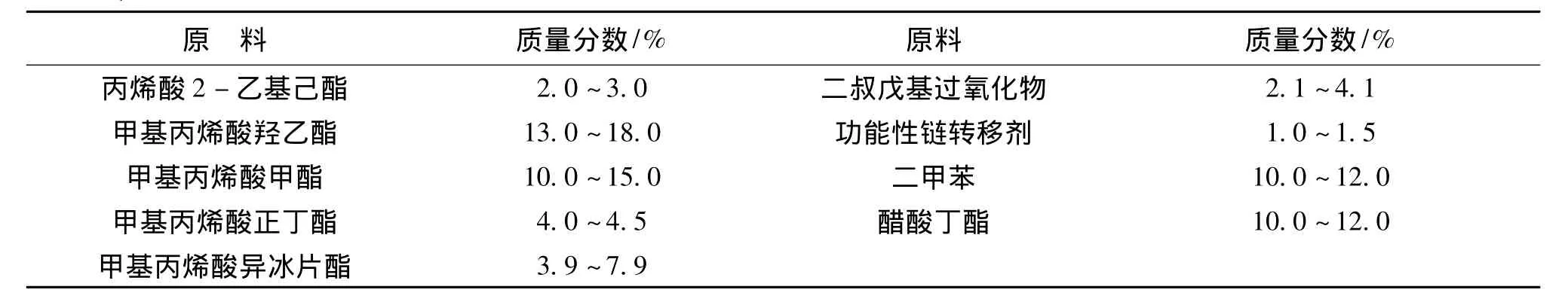

高固体分丙烯酸树脂合成参考配方如表1。

表1 树脂合成参考配方Table 1 Resin synthesis reference formula

续表1

1.2 主要仪器

NDJ-1型旋转粘度计,同济大学机电厂制造;英国安捷伦(Agilent-1260)凝胶渗透色谱仪(GPC);电加热套、四口硼硅烧瓶、滴加漏斗、回流冷凝管、数显温度计等均国产。

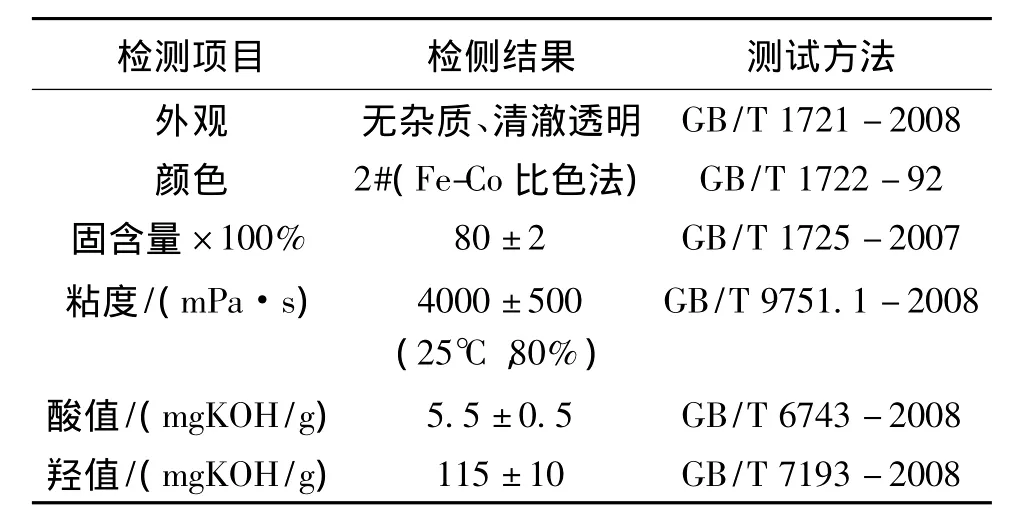

1.3 合成工艺

在装有回流冷凝管、滴加漏斗、搅拌器、温度传感器的四口烧瓶中加入新癸酸缩水甘油酯和部分溶剂,通入氮气,加热升温,至回流温度时保温10min,将单体和部分引发剂溶液混合均匀,装入滴加漏斗中,在4h~5h内以匀速滴加到烧瓶中,继续搅拌保温2h~3h,再补加剩余的引发剂,继续均匀搅拌保温1h~2h后,检测酸值、固含量、黏度,合格后,降温加入剩余溶剂稀释,搅拌均匀降至室温过滤出料。所得树脂的技术指标如表2。

表2 技术指标Table 2 Technical specifications

2 结果与讨论

提高丙烯酸树脂共聚物固体分且保持低粘度的最好方法是降低其相对分子质量。我们通过调节反应温度、加料时间及保温时间等因素控制聚合物的相对分子质量。

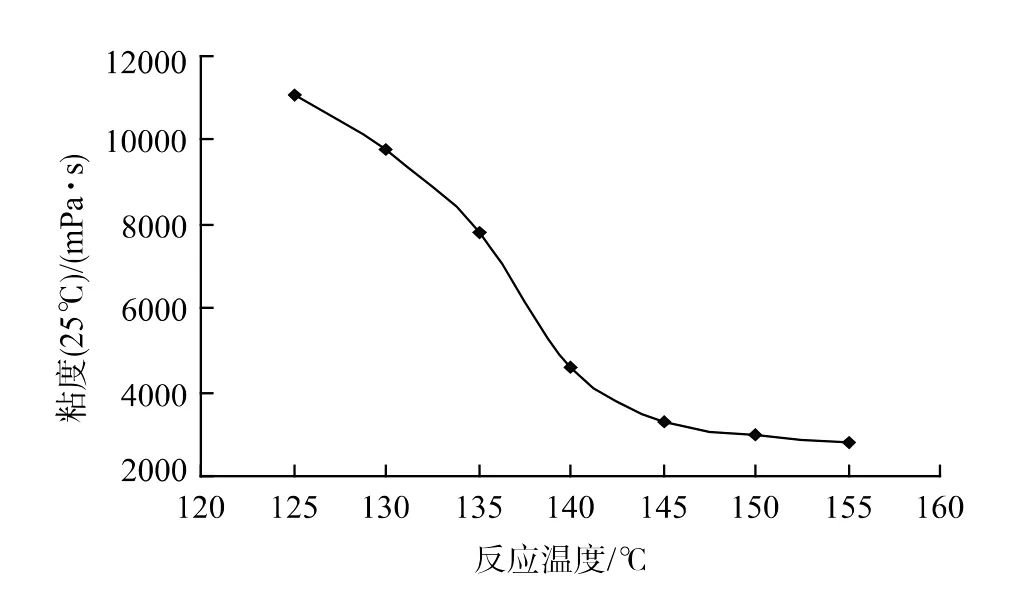

2.1 反应温度

降低相对分子质量的有效方法之一是提高反应温度,在一定温度范围内,聚合物分子量会随着温度的升高而降低。在单体种类、引发剂、链转移剂等条件不变的前提下,实验通过改变反应温度,来考查聚丙烯酸酯粘度随温度的变化情况,结果见图1。

图1 合成温度对粘度的影响Fig 1 The influence of synthesis temperature on polymer viscosity

从结果看出温度由125℃升高到140℃,聚合物粘度变化非常明显,但当温度超过145℃以后变化趋于平缓。这是因为在较低的合成温度时,聚合物链自由基以偶合终止为主,聚合物分子量较大,导致合成丙烯酸树脂黏度升高;当聚合温度升高时,分子量逐渐减小,粘度变小,但引发剂的引发效率会极大地降低,为了和引发剂匹配,因此聚合反应温度也不宜太高,况且过高的反应温度会使反应难以控制,链支化反应在合成中也较易发生,分子量分布也相对较宽。因此本次实验中我们选用145℃作为反应温度。

2.2 反应时间

2.2.1单体加料时间对丙烯酸树脂合成的影响

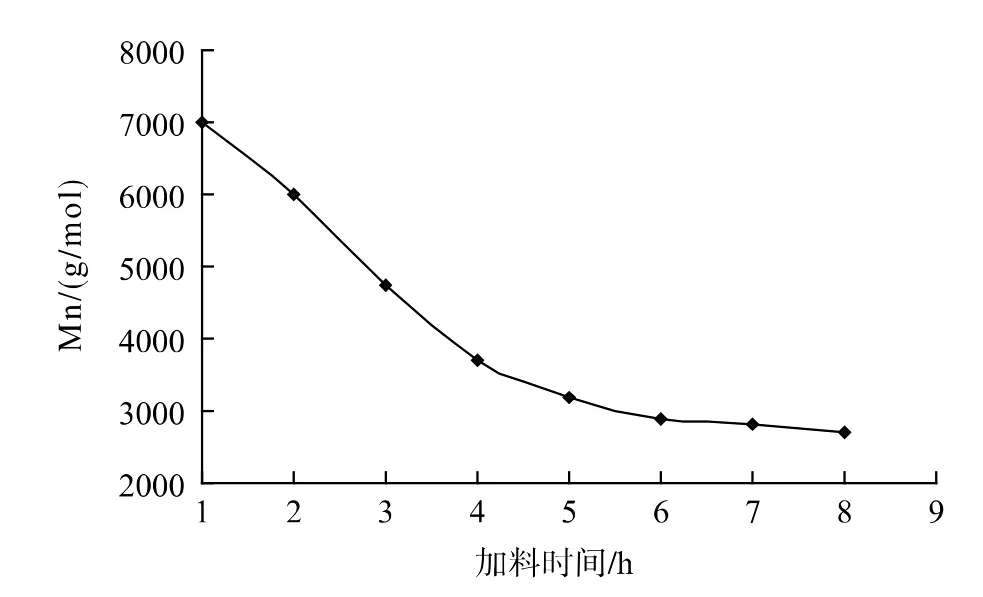

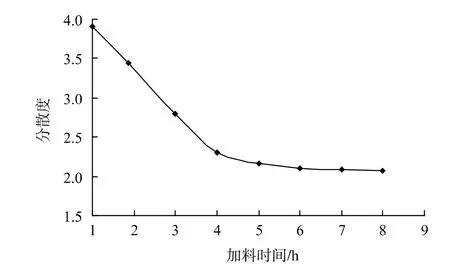

丙烯酸树脂的合成,在一定时间内匀速滴加单体,可获得低粘度、高转化率的聚合物。试验选择不同的单体加料时间,来考查其分子量及分子量分布随单体加料时间的变化情况,丙烯酸树脂合成单体加料时间对分子量及分子量分布的影响见图2及图3。

图2 单体加料时间对分子量的影响Fig 2 The influence of feeding time on molecular weight

图3 单体加料时间对分子量分布的影响Fig 3 The influence of feeding time on molecular weight distribution

从图2及图3中可以看出,在聚合物合成中单体混合物的加料时间越长,分子量就会越小,分子量分布也就越窄。本次通过试验认为在一定的合成温度与引发剂浓度下,延长单体混合物的加料时间,可使反应釜中的单体浓度处于较低状态,即“饥饿”或“半饥饿”状态进料,在同一反应时间内,“饥饿态”聚合工艺相对于一般聚合工艺的单体转化率较高,还可以避免发生由于过量单体的积累造成反应不稳定或絮凝。虽然采用“饥饿态”聚合工艺使单体混合物的滴加时间增加,可以有效地控制聚合物的相对分子质量,但在具体生产中,太慢的加料速度会降低生产效率。因此,本实验最终确定的加料时间控制在4h~5h内匀速滴加完成。

2.2.2后期保温时间对丙烯酸树脂合成的影响

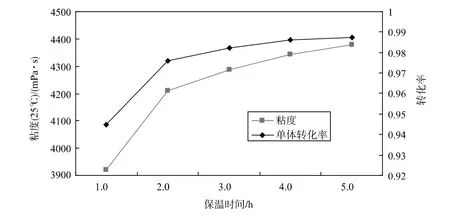

高固体分丙烯酸树脂合成工艺中,单体滴加完后均采用保温操作一定时间,目的是为了提高单体转化率。试验选择不同的保温时间,来考查聚合物粘度及单体转化率的变化情况,其影响见图4。

图4 保温时间对丙烯酸树脂合成的影响Fig 4 The influence of Holding time on polymer

由图4可看出,后期保温时间确实提高了单体的转化率,但树脂的粘度也伴随略有增大。实际生产中在满足单体的转化率前提下,还要考虑聚合物粘度的变化、生产效率及生产安全等因素,本试验选择后期保温在3.5h,单体转化率在98.5%以上。

3 结语

提高反应温度、增大单体加料时间及后期保温时间均是提高丙烯酸树脂固体分的一些方法,但高固体分丙烯酸树脂合成除了严格控制合成工艺条件以外,单体、引发剂、链转移剂、溶剂的种类及用量等因素同时制约着固体分的提高及树脂的整体性能,设计时要综合考虑。

[1]李桂林.高固体分涂料[M].北京:化学工业出版社,2004.

[2]虞兆年.涂料工艺(第二分册)[M].北京:化学工业出版社,2000.

[3]王久芬.高分子化学[M].哈尔滨:哈尔滨工业出版社,2004.

[4]惠学洲.高固体分丙烯酸聚氨酯涂料的研制[D].西北大学硕士学位论文,2012.