模糊神经网络在磨机负荷控制中的应用

张 杰,王建民,杨志刚,沈小伟,李艳姣

(河北联合大学电气工程学院,河北唐山 063009)

0 引言

磨矿分级作业是选矿过程的一个重要环节,而其中对球磨机运行状态的检测与控制,又是磨矿分级作业的核心部分[1-3]。磨机运行状态的一个重要参考就是球磨机的负荷量,磨机负荷是指磨机内瞬时的全部装载量,包括新给矿量、循环负荷、加水量和加球个数等[4]。由于磨机运行过程机理复杂、惯性大且被控对象参数耦合性强,加之其具有时变性、非线性和大滞后性,所以单纯地依靠现场工人的经验或者常规PID控制难以达到理想的控制效果[5-6]。文中针对上述情况,将模糊控制和人工神经网络控制相结合,既可以通过数值运算的形式实现对结构性语言经验的综合推理,又可利用单层前向网络输入输出积空间的聚类方法直接从原始的工作数据中归纳出若干条规则,并且以语言的方式表示出来,同时也发挥了模糊控制鲁棒性强的优点。

1 磨矿分级作业工艺流程

文中以承德某选矿厂一段磨作为研究背景,该选矿厂一段磨共有6路磨机系统,每一路的工作流程如图1所示。

图1 磨矿分级工艺流程

磨矿生产过程从破碎开始,原矿破碎后经由皮带机运至料仓;料仓中的矿石先后经由调速秤和皮带机运送至球磨机内,同时自动加球机和水阀门向球磨机内加钢球和水;其中调速秤的作用与皮带机不同,它不仅起到了运输的作用,同时还通过对矿石称重来调节自身转速的大小,从而调节给料的多少与快慢;矿石在球磨机内完成研磨后进入螺旋分级机,其中不合格的部分被送回球磨机内进行二次研磨,合格的部分进入后续作业。

2 磨机运行特性

球磨机运行时的动态特性复杂,非线性严重,具有大惯性和纯滞后性,时变性使得磨机负荷的最佳工作点一直在不停地漂移,较强的参数耦合性,使得难以针对该过程建立精确的模型[7-8]。球磨机的运行规律可以通过其工作特性曲线直观的反映出来[9],曲线如图2所示。

图2 球磨机工作特性曲线

图2中,曲线1为功率特性P,曲线2为出力特性F,曲线3为磨音特性,M为磨机内料量。分析图2可知,球磨机运行过程中,磨机内料量为t1时功率最大,磨机内料量为t2时出力最大。t1和t2将整个球磨机运行过程划分为Ⅰ、Ⅱ、Ⅲ3个区间,在Ⅰ区间运行时,磨机的出力较低且功率也不高,容易出现欠磨运行;在Ⅱ区间运行时,磨机的出力较高,功率也较高;在Ⅲ区间运行时,磨机的出力较低且功率较低,并且磨机内料量较多,所以容易出现堵磨现象。综上所述,磨机始终在Ⅱ区间内运行才能保持稳定运行,磨机负荷才能达到理想值,能耗也相对较低。

3 模糊神经网络的设计

3.1磨机负荷优化控制

磨机负荷优化控制的原理如图3所示。给出期望的负荷量,经过模糊神经网络的优化控制,得出合适的物料、水和钢球等介质的给定值,然后通过对磨机的声音和功率的监测来计算推理出当前磨机负荷量,将结果反馈,同时矿浆浓度计将测量到的矿浆浓度信息实时地传送反馈回去,以使模糊神经网络通过辨识来做出判断,从而对物料、水和钢球等介质的给定量进行合理的调整。

图3 磨机负荷优化控制原理

为了便于控制,将磨机运行状态划分为下述5种情形,针对不同情形磨音和磨机电流的特征,来判断磨机的运行状态,从而加以有效控制。

情形1:磨音清脆,磨机电流小,表明磨机欠磨运行;

情形2:磨音较清脆,磨机电流较大,表明磨机欠磨程度好转,且磨机负荷呈上升趋势;

情形3:磨音约为61dB[10],磨机电流大,表明磨机正常运行,磨机负荷处在最佳区间;

情形4:磨音沉闷,磨机电流较大,表明磨机饱磨运行,且磨机负荷呈下降趋势;

情形5:磨音沉闷,磨机电流较小,表明磨机饱磨运行。

3.2模糊神经网络模型

模糊神经网络模型如图4所示,网络共分4层,第1层为输入层,第2层为模糊化层,第3层为模糊推理层,第4层为去模糊化层[11-13]。在网络中,选取偏差e和偏差变化率ec为输入量,分别用x1和x2表示;选取KP、KI和KD为输出量,分别用y1、y2和y3表示。

图4 模糊推理神经网络结构

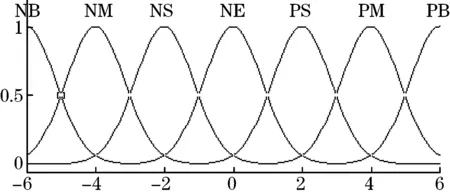

上述输入量和输出量的模糊子集均为{NB、NM、NS、ZE、PS、PM、PB},输入量的论域为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},输出量的论域为{-7,-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6,7},隶属度函数均选取在论域范围内的高斯函数。输入量和输出量隶属度函数曲线分别如图5和图6所示。

图5 输入量隶属度函数关系图

图6 输出量隶属度函数关系图

整个网络的输入输出映射关系如下:

(1)第1层(输入层):在输入层,神经元仅将外部输入引入网络,不执行任何信息处理的操作,即

(1)

(2)第2层(模糊化层):本层将根据选取的隶属度函数对输入进行模糊化处理,由上述高斯函数,得

(2)

(3)

式中aik和bik分别为第i个输入对应的第k个模糊论域高斯隶属度函数的中心值和宽度。

(3)第3层(推理层):该层中采用产生式规则作为知识的表达形式,即采用IFxisAliandyisBiTHENzisCi的表达形式,每个神经元代表一个模糊规则,执行“and”操作,用乘积代替取小运算,则

(4)

如果第i条规则对应的x1的输入论域为第m个,x2的输入论域为第n个,则上式可表示为:

(5)

(4)第4层(去模糊化层):该层将对上一层的输出结果进行去模糊化操作,如式(6)和式(7)所示,

(6)

(7)

式中Wi为网络的连接权值。

3.3模糊神经网络模型的学习算法

在线学习选取BP学习算法,BP学习算法的性能指标函数定义为:

(8)

式中:ym为系统的期望输出;yk为系统的实际输出;Ei为期望输出和实际输出之差。

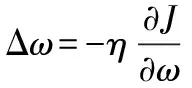

设η为学习速率,则各个权值的迭代公式为:

(9)

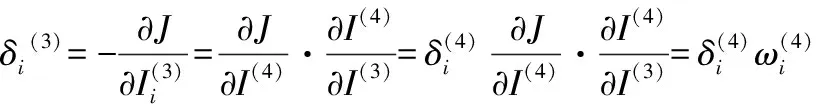

第j层第i个神经元的误差信号为:

(10)

(11)

(12)

从而得出各个层的误差信号传递公式和权值修正公式,第4层反向传播误差信号和权值修正值分别如式(13)和式(14)所示:

(13)

(14)

式中fj(I(j))为激活函数。

第3层反向传播误差信号和权值修正值如式(15)所示:

(15)

第2层反向传播误差信号和权值修正值如式(16)所示:

(16)

中心值修正值如式(17)所示:

(17)

宽度修正值如式(18)所示:

(18)

3.4系统辨识

上述各式中的偏导数在未知模型情况下不能直接求出,所以加入系统辨识部分,通过辨识来得到偏导数的值[14-18]。文中采用正向并联辨识结构,如图7所示,图中TDL代表抽头延时线。输入到网络的量包含了模糊神经网络的过去值,虽然模糊神经网络模型内部还是静态函数,但是在整体上却已构成了一个动态的系统。在训练时通过对模糊神经网络的参数调整,使得模型动态映射到输出,从而逼近磨机负荷的变化轨迹。采用并联辨识模型,在输入的作用下,可以得到更好的输出预测。

图7 正向并联辨识结构

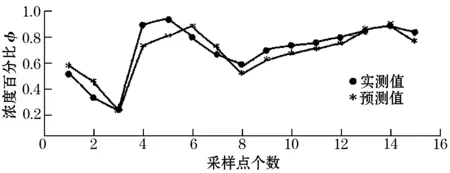

为了验证上述正向并联辨识的有效性,对磨机运行过程中矿浆浓度真实变化值与辨识所得预测值进行了对比,如图8所示。通过计算得出真实变化值与辨识预测值的误差约为0.81%,该误差不会影响对球磨机负荷量的判断。

图8 矿浆浓度对比曲线

4 仿真分析

为了验证文中所述模糊神经网络的有效性,在承德某选矿厂车间对1#磨机系统进行了现场实验。图9为

球磨机正常运行时的监控曲线,图10为人为加入6%的扰动后球磨机的运行曲线。分析可知,在无人为干扰的情况下,球磨机安全稳定运行,当加入人为干扰后,球磨机负荷量会出现波动,但是经过一段时间的自动调节后,负荷量又会稳定最初的给定值左右。在整个实验过程中,1#磨机系统的各个参数变化平稳,无大幅波动,系统处于相对稳定的运行状态。

图9 球磨机正常运行

图10 加入扰动后球磨机运行曲线

5 结束语

文中将模糊神经网络应用于磨机负荷的控制中,该控制方法综合了模糊控制和人工神经网络控制的优点,既可以通过数值运算的形式实现对结构性语言经验的综合推理,又可利用单层前向网络输入输出积空间的聚类方法直接从原始的工作数据中归纳出若干条规则,并且以语言的方式表示出来,同时也增强了磨机系统的鲁棒性。该厂在球磨机台时处理量得到提高的同时,也降低了生产成本,达到了节能降耗的目的。

参考文献:

[1]葛之辉,曾云南,赵保坤.选矿过程自动检测与自动化综述.中国矿山工程,2006,35(6):37-42.

[2]王丰雨,张覃,黄宋魏.我国选矿自动化评述.国外金属矿选矿,2006(8):18-21.

[3]柴义晓,许维丹.选矿自动化技术探讨.工矿自动化,2011(10):73-76.

[4]周平,柴天佑.磨矿过程磨机负荷的智能监测与控制.控制理论与应用,2008,25(6):1095-1098.

[5]杨琳琳,唐秀英,宁旺云.选矿自动化发展现状及趋势.现代矿业,2012(4):116-118.

[6]曾旖,张彦斌,刘卫峰,等.基于DSP的磨机负荷检测仪的研制.仪表技术与传感器,2005(7):14-16.

[7]周荣亮,张彦斌,崔栋刚,等.水泥磨负荷控制系统研究及应用.控制工程,2003,10(6):518-520.

[8]唐耀庚.模糊逻辑控制在磨机负荷控制中的应用.电气传动,2002(5):31-33.

[9]杨新,马恩杰,柴天佑.选矿过程工艺指标确定方法及应用.控制工程,2009,16(3):371-374.

[10]李争,王建民.磨机负荷的磨音多频带检测研究与开发.仪器仪表用户,2008,15(5):22-23.

[11]孙增圻,徐红兵.基于T-S模型的模糊神经网络.清华大学学报(自然科学版),1997,37(3):76-80.

[12]张锦华,原思聪,张晓钟,等.基于模糊神经网络振动磨机控制系统研究.煤矿机械,2011,32(2):140-143.

[13]张凯,钱峰,刘漫丹.模糊神经网络技术综述.信息与控制,2003,32(5):431-435.

[14]胡玉玲,曹建国.基于模糊神经网络的动态非线性系统辨识研究.系统仿真学报,2007,19(3):560-562.

[15]杨伟斌,吴光强,秦大同,等.人工神经网络的各参数对系统辨识精度的影响分析及各参数的确定方法.机械工程学报,2006,42(7):217-221.

[16]武俊丽,李建辉,史庆武.基于BP神经网络对时滞系统的模型参数辨识仿真.佳木斯大学学报(自然科学版),2010,28(4):496-501.

[17]杨继峰,赵永瑞,张哲.非线性、大滞后系统神经网络辨识研究.科学技术与工程,2012,12(22):5619-5623.

[18]李卓函,孟祥泉,王峰,等.基于相关系数辨识的PID自整定控制器.仪表技术与传感器,2011(4):83-86.