基于金属氧化物传感器的温度控制加热电路

唐光大,殷晨波,徐海涵,杨 柳

(南京工业大学车辆与工程机械研究所,江苏南京 210009)

0 引言

随着工业的发展以及人们生活水平的改善,近年来,人们对易燃、易爆、有毒有害气体的控制和检测要求不断提高,研发具有高性能的气体传感器是一个趋势。目前市场上应用的气体传感器中,占重要地位的是金属氧化物半导体传感器。文中涉及的是由日本费加罗技术研究公司生产SnO2系气体传感器,从晶体尺寸效应[1]角度分析,它的工作原理是通过传感器电导的变化来检测气体的种类。每一种传感器都有自己的工作温度,超过或者低于正常的工作温度,所检测数据的可靠性都会大幅度降低,研究发现对工作温度的控制可以提高气敏元件的灵敏度和选择性[2],所以针对部分电化学类及红外类气体传感器自身的参数在低温下无法正常工作,需要对传感器进行加热才能使之正常工作。

1 传感器热性能分析

1.1传感器结构

金属氧化半导体的气敏特性,是在一定温度下半导体化合物跟所接触的气体(氧化性或还原性)发生反应而导致电阻值发生变化的现象[3],通过微机电系统技术可以将气敏薄膜、温度测量元件和加热单元集成在微气体传感器中,保证了SnO2薄膜的气敏性能达到要求。

目前常见的金属氧化物气体传感器结构分为堆积式和共面式,还有美国密执安大学的Johnson CL等人[4]设计三明治结构半导体传感器等。堆积式和共面式结构如图1所示。堆积式是按顺序将加热电极、绝缘层以及测试电极堆积在一起,绝缘层的导热系数大,热学性能较好,但是其电机组和绝缘层之间产生的寄生电场会影响检测数据的可靠性,损耗大且加工工艺非常复杂,不适合批量生产和投入商业化使用。共面式传感器结构的电极组沉积在同一平面上,电极之间不存在夹层,热量损失少,传感器的功率损耗低,相比堆积式结构,加工工艺则简单的多,并引入了叉指电级,整个传感器的气敏性能得到了提高。

(a)堆积式气体传感器结构

(b)共面式氢气传感器结构

1.2共面式传感器热学性能分析

共面式气体传感器中的电极组由叉指电极、测温电极和加热电极组成,如图2所示。

图2 电极组结构示意图

电级组取工作范围为520 μm×520 μm,加热电极折成轨迹结构放置在电极组的外侧;测温电极折成双轨迹结构,放置在测温电极与叉指电极之间。微气体加热传感器基于热传感器和环境之间的热传导率Q[5]为

Q=hA(Ta-Ts)

(1)

式中:Q为热传导率;h为传热系数;Ta为环境温度;Ts为传感器表面温度;A为热传感器的表面积。

共面式传感器热分析的尺寸为2 mm×2 mm×0.35 mm,膜片区域边长度取1.1 mm,空气温度设为20 ℃,对流系数取30 W/(m2·℃),忽略热辐射产生的热量损耗,施加在加热电极上的生热率为3×1011W/m3,通过公式

W=G·V

(2)

式中:W为所施加的功率;G为生热率;V为加热电极的体积。

得到施加的功率为15 mW.热分析结果如图3和图4所示。

图3 共面式气体传感器温度分布图

图4 气敏薄膜温度分图

1.3加热电极和测温电极

温度测量广泛应用在各个行业中,由电阻与温度成一定函数关系而制成的铂电阻温度传感器,因为温度测量范围大、耐氧化和稳定性良好等优点而得到广泛应用,通常用来作为0~926 ℃范围内的标准温度计。通过分析加热电极导热系数对热学性能的影响,最终选取导热系数较小的Pt金属作为测温电极和加热电极的材料,结果气敏薄膜上的温度分布均匀,满足传感器高灵敏度和低功耗的要求。

在焊接方面,实验室采用WB-91D型超声波金丝球焊焊机,可用于混合电路、COB模块、MCM、MEMS器件、RF器件/模块、光电器件、微波器件等的电路焊接。考虑到用于焊接的金丝过细且容易折断,不方便传感器的测量和模拟,故将共面式气体传感器用耐高温胶固定在TO-8管壳上,具体的焊接方式如图5所示。

图5 共面式传感器的焊接方式

常温下,测温电极和加热电极实际测量值分别为317 Ω和85 Ω,铂在常温下的电阻率为1.1×10-7Ω·m,测温电极和加热电极的厚度为80 nm,由式

R=ρ/S

(3)

式中:R为电阻;ρ为电阻率;S为电阻的截面积。

得出测温电极和加热电极的理论值分别为323.5 Ω和87.4 Ω左右,可以看出理论值和实际值不等,存在误差,这是由于TO-8管壳引脚和焊接金丝电阻的存在以及铂电阻截面积的测量误差,理论电阻值与实际电阻值误差在合理范围内。

2 加热电路

2.1电路组成及TL494参数设定

该加热电路以TL494为控制单元,提供恒流源,温度信号通过2个对称的有源二阶低通滤波电路处理,微加热板用来测温和加热。TL494的组成包括基准电压、2个误差放大器、振荡电路、脉宽调制比较器以及输出电路等。其内部原理如图6所示。

其中1、2脚分别为误差放大器的同相和反向输入端;5、6脚外接于振荡电阻RT和振荡电容CT,用来确定振荡器产生的锯齿波频率fosc:

图6 TL494内部原理图

fosc=1.1/(RT·CT)

(4)

式中:RT=5~100 kΩ;CT=0.01~0.1 μF.

8、9脚和10、11脚为2个末级输出三极管的集电极和发射极;13脚为输出控制端,采用接地使其为并联单端输出方式,输出电流范围为1.0~500 mA,此时输出的最大占空比为96%;14脚为5 V基准电压输出端。电路只用到了的TL494的误差放大器I,需要将误差放大器Ⅱ的16脚接地、15脚接高电平,使其处于不工作的状态。

2.2温度控制的工作原理

图7为温度控制系统图。

图7 温度控制系统图

2.3加热电路的工作原理

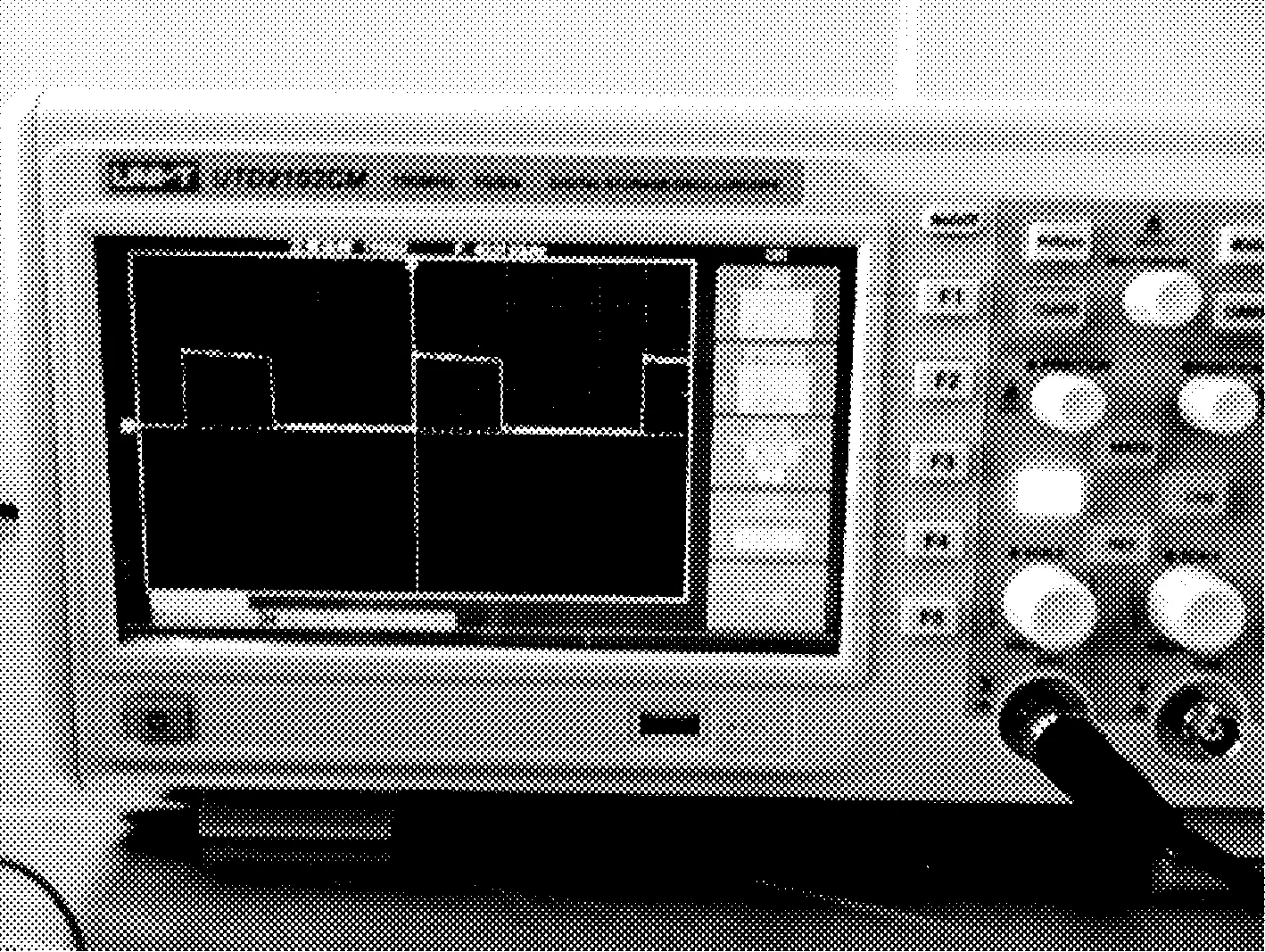

由铂电阻与温度的函数关系产生的电压信号作为控制系统的反馈信号,温度给定信号则是由TL494的14脚的5 V基准电压经过可调变阻器分压产生。由于杂波的存在,反馈信号和温度给定信号需经过有源二阶低通滤波电路去除杂波干扰后,分别送入误差放大器I的同相输入端和反相输入端。加热电路图如图8所示。通过误差放大器I对反馈信号和温度给定信号的比较放大来控制输出脉冲的宽度,进而形成PWM信号,通过PWM脉冲信号控制传感器加热时间来使实际温度和给定温度要一致。当反馈信号小于给定信号时,输出信号脉宽则会变宽(图9(a)),占空比变大,加热电阻工作时间增加,温度上升;当反馈信号大于给定信号时,输出信号的脉宽将会变窄(图9(b)),占空比变小,加热电阻工作时间减少,温度下降,实现温度控制的目标。

图8 氢气传感器加热电路

3 结束语

进行了共面式气体传感器热学性能有限元分析,得出了气敏薄膜温度分布图,气敏薄膜上的温度分布较为均匀。阐述了基于TL494单闭环温度控制系统的工作原理,

(a)

(b)

设计了传感器加热电阻供电电路,整个系统具有结构简单、损耗低、工作稳定等优点,有效的控制了传感器的加热温度,提高了所检测数据的可靠性,可广泛用于许多的工业领域中。

参考文献:

[1]YAMAZOE N.New approaches for improving semiconductor gas sensors.Sensors and Aetuators B,1991,5:7-19.

[2]ISHIHARA T,KONETANI K,HASHIDA M,TAKITA J.Electrochem soc.1991,138:173-176 .

[3]康昌鹤,唐省吾.气湿敏传感器及其应用.北京:科学出版社,1988.

[4]JOHNSOR C,WISE K D,SCHEAND J W.A Thin-film Gas Detector For Semiconductor Process Gases.IEDM Tech.Dig,1998,662-663.

[5]AHMED M A.Applications of thermal silicon sensors on membranes .Sensor and Actuators A,1995,49:1- 9.