WinCC与自定义设备通信的研究与实现

唐 磊,周 伦,唐 波

(西南交通大学机械工程学院,四川成都 610031)

0 引言

为了实现某电机运转实验台的实时监控及历史记录,制作了电机信息采集板,用来实时采集电机的运转状况,若采用微软的Visual Studio等开发工具开发一个上位机监控系统,将花费非常多的时间,并且存在后期修改维护困难的问题,而若使用WinCC等工控组态软件,将使开发时间大为缩减,并且修改维护极为方便。由于电机信息采集板属于自定义设备,则为了方便与WinCC连接,需要找到一种通用的工业级通信协议,而MODBUS作为一种久经考验的工业协议,由于其稳定性、可靠性和简单性,理应作为系统的首选。

1 WinCC组态系统和OPC技术介绍

WinCC(Windows Control Center)是SCADA(Supervisory Control And Data Acquisition)和HMI(Human-Machine Interface)系统,它是一个功能强大的全面开放的工控组态系统,既可以用于小规模简单的过程监控,也可以用于复杂的工控领域。WinCC提供了适用于工业的图形显示、数据归档、报警记录以及自动报表以及强大的CScript和VBScript功能,使其具有高度的实用性。

WinCC主要用于配合PLC进行开发人机界面组态系统,历来的版本只提供了与该公司硬件设备(如PLC、PROFIBUS网络设备)连接的相关驱动,而在实际使用中,用户往往会选择许多非西门子公司产品,这样WinCC就不能直接与这些设备相连接。常见的解决办法是使用OPC技术。

OPC全称是Object Linking and Embedding(OLE) for Process Control,它的出现为基于Windows的应用程序和现场过程控制应用建立了桥梁。在过去,为了存取现场设备的数据信息,每一个应用软件开发商都需要编写专用的接口函数。由于现场设备的种类繁多,且产品的不断升级,往往给用户和软件开发商带来了巨大的工作负担。通常这样也不能满足工作的实际需要,系统集成商和开发商急切需要一种具有高效性、可靠性、开放性、可互操作性的即插即用的设备驱动程序。在这种情况下,OPC标准应运而生。OPC标准以微软公司的OLE技术为基础,它的制定是通过提供一套标准的OLE/COM接口完成的,在OPC技术中使用的是OLE 2技术,OLE标准允许多台微机之间交换文档、图形等对象。

2 MODBUS协议介绍

MODBUS最初是Modicon公司在1979年为PLC发布的一种串行通信协议。它由于简单实用、免费可靠、方便布署等优点而被用于连接工业电气设备领域,并比其它通信协议使用得更为广泛。MODBUS协议是一项应用层报文传输协议,用于在通过不同类型的总线或网络连接的设备之间的客户机/服务器通信,目前可在以太网的TCP/IP和各种异步串行通信媒体(如RS232、RS485、RS422、光纤、无线)上实现MODBUS,大多数MODBUS设备通信通过串口RS485物理层进行。

对于串行连接的MODBUS协议,存在两个版本:一种称为MODBUS RTU;另一种称为MODBUS ASCII;它们在数值数据的表示和协议细节上略有不同。MODBUS RTU是一种紧凑的,采用二进制表示数据的方式,MODBUS ASCII是一种人类可读的,冗长的表示方式。

MODBUS协议是一个主/从(master/slave)架构的协议,在一个MODBUS网络中,必须有且仅有一个主(master)节点,而其它节点都为从(slave)节点。每一个从节点都有一个唯一的地址,只有被指定为主节点的设备才可以启动一个命令,而从节点只能被动应答主节点发送的命令。

一个MODBUS命令包含了即将执行该命令的设备地址,所有设备都会收到命令,但是只有指定地址的设备会执行并回复指令,所有的MODBUS命令包含了校验码,以保证从设备收到的命令的准确性。基本的MODBUS命令能指挥一个RTU改变它的寄存器的某个值,控制或者读取一个I/O端口,以及指挥设备回送一个或者多个其寄存器中的数据。

3 系统架构设计

系统的整体架构如图1所示,监控硬件使用一台配备Windows操作系统的工控机(IPC),工控机使用WinCC 7.0作为上位机监控软件,由于6.0以后版本的WinCC不配备通用MODBUS驱动,因此以第三方OPC Server(KEPServerEx v4.5)为桥梁,通过MODBUS协议与下位机各设备通信;工控机一般只配备RS232接口,而MODBUS的多机通讯特性需要借助RS485网络,因此在把各电机信号采集板连入RS485总线网络后,将该总线通过一个RS232/RS485转换器转换为RS232总线,连入工控机RS232接口即可。

图1 整体架构图

4 系统软件设计

系统软件设计共分为3个部分:WinCC系统组态;OPC Server的配置;信号采集板实现MODBUS协议。

4.1WinCC系统组态

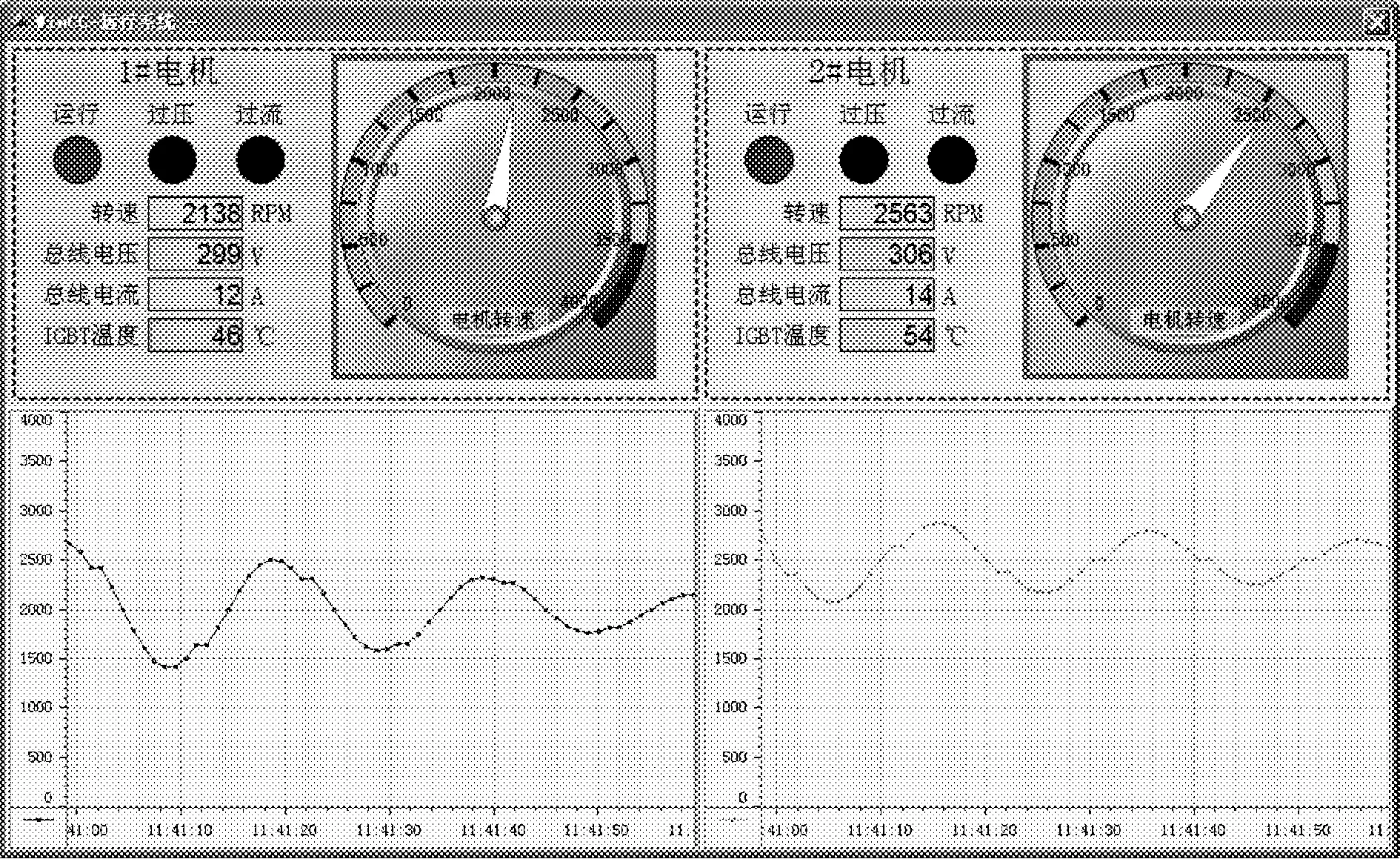

WinCC的组态是属于所见即所得式开发,大部分工作是配置各种控件,它们的位置和外观决定了界面的直观性和友好性,一般流程是将控件库中的各种控件拖放到显示界面上,设置其显示样式,再为控件关联一个变量,并设置一个变量刷新周期即可。由于电机驱动器所关注的变量有转速、总线电压、总线电流、IGBT温度,界面里用4个编辑框来直接显示它们,其中电机转速另用一个仪表盘直观表示,界面下方设置两个趋势图,用于显示电机转速的历史曲线,该WinCC界面的最终显示效果如图2所示。

图2 WinCC监控界面

4.2OPCServer的配置

OPC Server的作用是作为WinCC与电机信号采集板的桥梁,从具体意义上来说,就是获取电机信号采集板的各个变量,以便提供给WinCC使用。市场上有很多提供MODBUS协议的OPC Server,系统采用的是KEPServerEx v4.5软件,该软件功能强大,通过工业标准接口OPC,能提供针对数以百计的PLC、控制器、通讯模块等设备与HMI、SCADA、MES、ERP等客户程序之间的直接通讯。

在KEPServerEx v4.5软件中,当配置MODBUS系统时,使用的RS485总线以channel来表示,命名为MotorInformation,总线上的每台从设备(即信号采集板)以device表示,命名为Motor1,Motor2,在每个从设备内部以地址的形式标志了需要采集的各个变量,系统只采集每个电机关键的5个变量,由于实时性要求不太高,刷新时间为1s,实际配置界面如图3所示。

图3 OPC Server建立MODBUS主站界面

4.3信号采集板实现MODBUS协议

在系统中,工控计算机充当MODBUS主站角色,而每一个信号采集板都充当MODBUS从站角色且都具备唯一地址,从站不能够主动发起通信,而只能接收主站发送的数据并作出响应,根据MODBUS在串行总线上通信的协议,从机事务处理的一般过程如图4所示。从站的变量存储位置需要与OPC Server中的配置一一对应。

图4 MODBUS从机事务处理一般过程

5 结束语

系统使用WinCC组态软件、第三方OPC 服务器、标准MODBUS协议实现了电机测试台的监控系统,其人机界面便捷明了,且提供了历史曲线功能,是一个运行良好的小型监控系统,系统思路可用于其它类似的监控情景。

参考文献:

[1]万美,闫宝瑞.基于MODBUS协议和WinCC6.2的电力参数采集系统设计.石化电气,2011,30(11):80-82.

[2]朱勇,叶华,刘成良.使用WinCC在机电一体化系统中实现过程监控.仪表技术与传感器,2004(6):19-25.

[3]王华东,李世光,高正中.基于PLC和WinCC的井下泵房监控系统.工矿自动化,2007(6):51-52.

[4]周谷鸣,雷汝海,步园明,等.智能仪表与WinCC串口通信的研究和实现.矿山机械,2009,37(22):5-8.

[5]李相育,钱宇.基于OPC的Matlab与WinCC的无缝集成.软件天地,2007,23(11-1):297-299.

[6]田民强,刘振兴,游辉胜.基于WinCC和VB的排水站监控系统.工业控制计算机,2009,22(5):31-32.

[7]张明.基于WinCC的交流电机调速监控界面研究.电子设计工程,2011,19(13):67-72.

[8]刘敏.KEPServer在PLC和VB.NET通讯中的应用.大众科技,2012,14(155):42-45.