手制动阀在线检测系统的研制

罗聿斌,范伟军,胡晓峰,郭 斌

(中国计量学院计量测试工程学院,浙江杭州 310018)

0 引言

手制动阀用于汽车制动系统应急制动和驻车制动,实现驶行汽车的应急制动和驶停汽车的坡道驻停。目前,国内手制动阀的检测设备多采用0.4级组合式仪表显示和半自动化操作。检测方法上,气密性检测多采用传统的气泡法,受人为因素影响较大。因此,在检测的精度、效率和可靠性上有很大的不足。

国内各科研机构对手制动阀测试设备研究较少,主要针对整车制动性能的研究。如东北林业大学韩锐[1]的《汽车气制动阀类综合性能检测系统》涉及了手制动阀工作原理的介绍,并无性能测试;西安电子科技大学李岳[2]设计了基于PXI总线的整车气制动模拟试验系统,获得了手制动阀静特性曲线,但是该整车模拟试验系统在测试节拍和效率上无法满足现代工业在线检测的需求。

文中设计了手制动阀在线检测系统,引入伺服电机实现手柄角度的精确控制,实时采集管路气压信号,完成对手制动阀的行车位密封性、驻车位密封性、检查位密封性和静特性项目的检测。

1 手制动阀工作原理

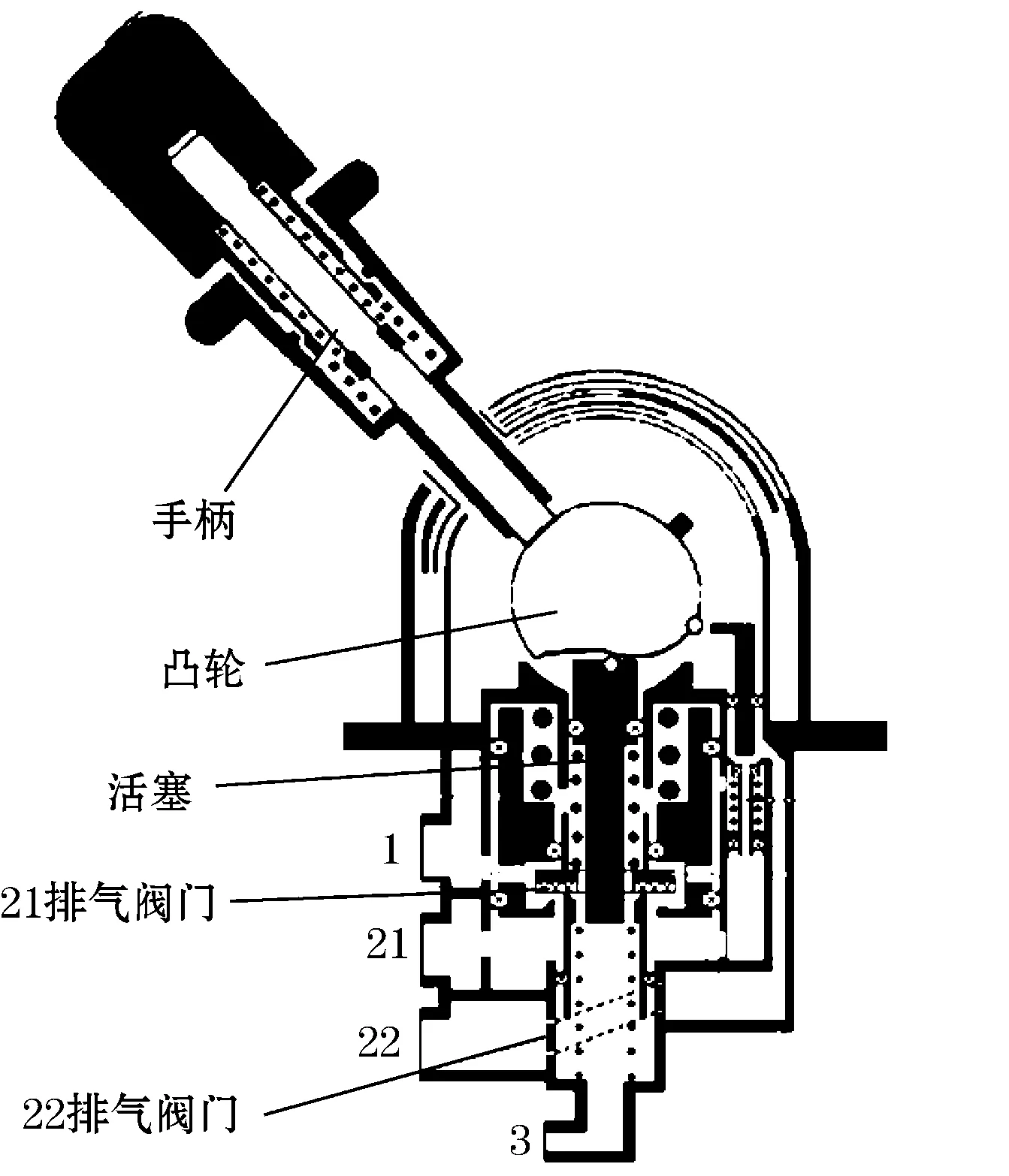

手制动阀由手柄、凸轮、活塞、11口进气腔、21口出气腔、22口出气腔组成。结构如图1所示,手柄通过凸轮控制活塞上下移动,实现了11口与21口、22口通断的控制。手柄处于行车位(0~10°)时,手柄与活塞处在最高点,进气阀门全开,气体从11口进入,21口和22口全气压输出。手柄转到(10~55°)时,在活塞作用下,21口排气阀门全关,输出气压随手柄角度增加而降低,逐步到零,此时处于驻车位。手柄继续向右转动时,打开了22口排气阀门,22口全气压输出,此时处于检查位。

图1 手制动阀结构图

2 测试需求分析

2.1密封性需求分析

由于活塞的上下运动,动态接触11口进气腔和21口、22口出气腔,存在泄露的可能,需对行车位、驻车位、检查位的密封性进行测试。

根据GB12676-1999《汽车和挂车气压控制装置性能要求及台架实验方法系统》和企业中对手制动阀密封性的要求,在800 kPa的工作气压下,加载手制动阀手柄至行车位、驻车位和检查位时,5 min内密封性指数不大于25 kPa,即表征密封性良好。

考虑到工业上的快速性,基于泄露率不变情况下,上述5 min测试过程可以通过等比例关系换算成15s对应密封性指数应不大于0.6 kPa.为满足测试0.6 kPa测试精度要求,采用差压式密封性测量11口与标准腔的压差值,可获取手制动阀各腔室之间和腔室与外界之间的密封性能指数。

2.2静特性需求分析

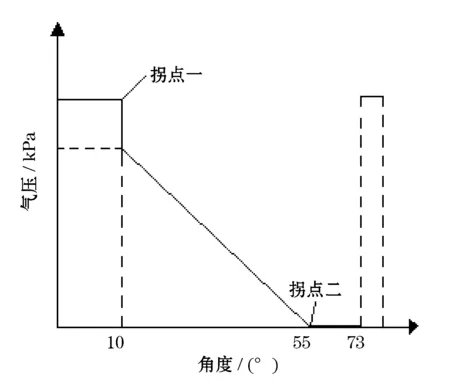

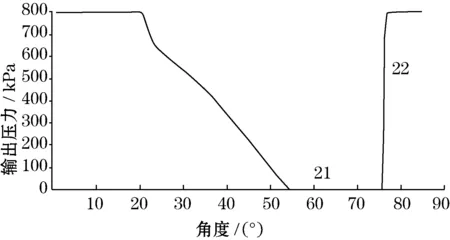

由于手制动阀通过对手柄角度的控制实现行车位、驻车位和检查位3个位置的转换,实现11口与21口、22口气压的通断,需对手制动阀角度与气压随动关系进行检测,即静特性检测。手制动阀21口、22口的输出气压与手柄角度的标准曲线如图2所示。

根据企业对手制动阀静特性曲线特征点的要求:手制动阀手柄从初始位置缓慢加载至最大角度过程中,曲线出现2个特征拐点,如图2中所示,拐点一是气压始降点(特性曲线气压开始下降点),要求角度不大于25°。拐点二是气压截止点(出气口的输出气压为零点),要求角度小于55°。

采用直压式实时采集11口的气压变化,控制手柄角度缓慢变大,从而获取随动关系曲线。

图2 静特性标准曲线

3 检测系统设计

3.1系统检测方案设计

基于测试需求,设计了手制动阀在线检测系统,系统原理如图3所示,系统由进气模块、控制处理模块、测试模块构成[3]。供气模块由气源1、二联件2、气罐3、电气比例阀4组成,电气比例阀选用量程为1 MPa,精度为0.3%FS,满足测试压力(800±10)kPa的要求。

测试模块主要由电磁阀7、8、9、10、11,差压传感器12和气压传感器14、16构成,压差传感器选用SSTCC-3302型号,量程为5 kPa,最小分辨力可达到15 Pa,耐压1 MPa,满足0.6 kPa的测试要求。

1-气源;2-二联件;3、13-气罐;4-两位五通阀;5-气缸;6-电气比例阀;7、8、11-两位三通电磁阀;10、15、16、17-两位两通阀;9、14、16-气压传感器;12-差压传感器;18-三孔手制动阀

密封性采用差压式测量方法,在11口和0.1L标准容器之间装有差压传感器,通过控制电磁阀7、8、10、11的通断,将测试分为加压、平衡、测量、泄压4个过程。测量阶段通过差压传感器,高精度检测手制动阀11口的压降。

基于静特性测量方法,手制动阀进气口11、出气口21和22口安装量程1 MPa,精度0.3%FS的HUBA气压传感器。通过控制电磁阀7、8,使手制动阀11口处于充气状态,通过11口传感器实现对进气气压的监控。设置伺服电机转动速度和转动量来控制手柄从行车位缓慢转至检查位。采用直压传感器实时获取21口、22口的输出气压,以得到手制动阀的静特性曲线[4]。

控制处理模块由工控机、数据采集卡PLCD-1711、运动控制卡MPC08组成。系统采用工控机作为控制和处理核心,研华PLCD-1711数据采集卡的AI通道采集气压传感器和差压传感器信号值,DO信号用于控制外部电磁阀的通断。伺服电机控制层采用半闭环方式,运动控制卡发送指令到伺服电机编码器,编码器通过脉冲数控制伺服电机的位移量来精确控制手柄转动角度。

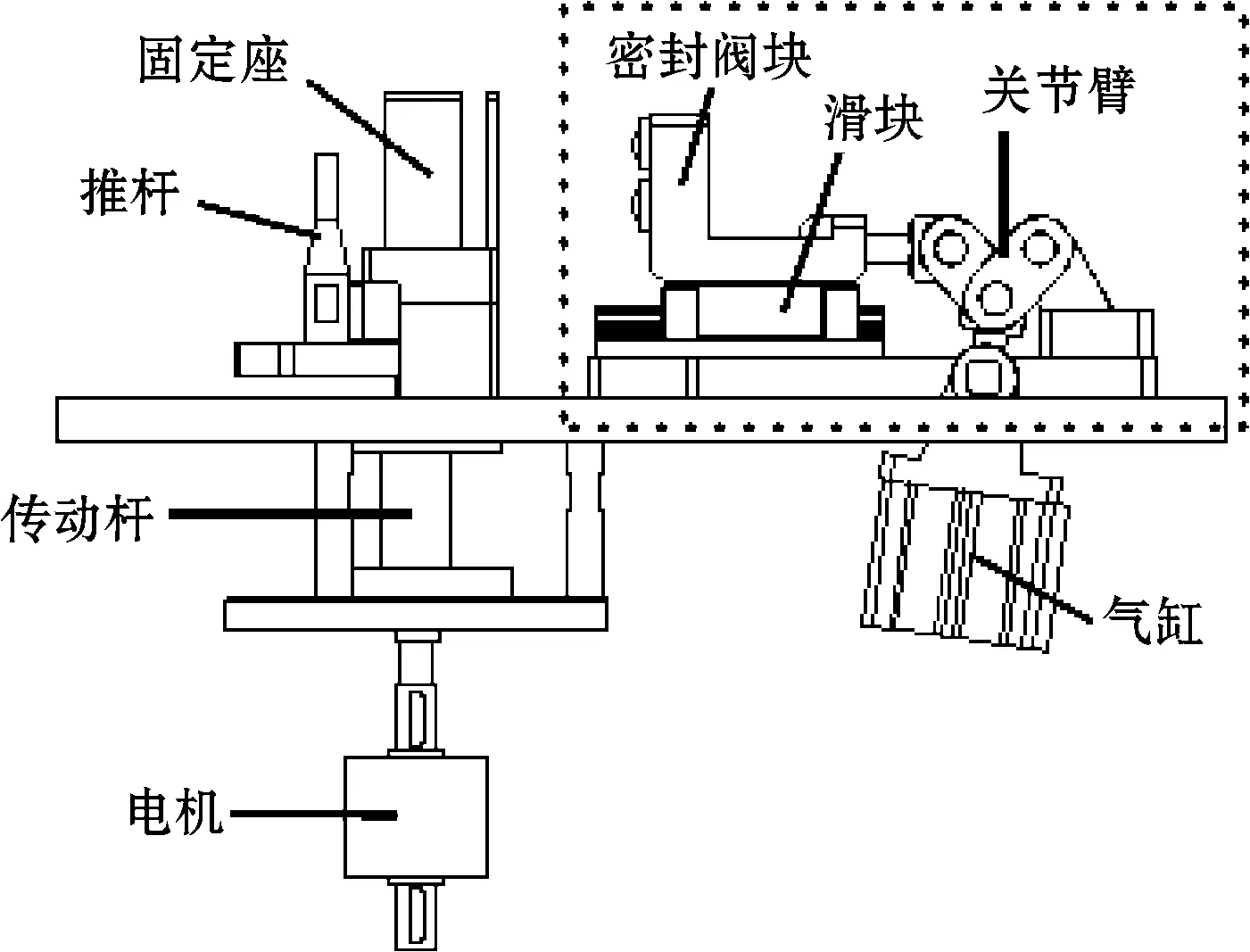

3.2系统加载机构设计

系统加载机构由电机、传动杆、推杆、固定座、气缸、密封阀块、滑块、关节臂组成,结构如图4所示[5-7]。精密伺服电机通过传动杆带动推杆转动,推杆推动手柄转动要求的角度。密封阀块、滑块、关节臂和气缸构成手制动阀的密封机构。

被测手制动阀通过固定座固定,气缸充气,关节臂拉直,通过传动机构,滑块向前,推动密封阀块密封手制动阀21口、22口和11口。

针对手制动阀的产品的多样性,在各个方向可设计相同的手制动阀密封机构,可以密封各类不同型号手制动阀。

图4 加载机构图

3.3系统测试流程分析

系统动作流程如图5所示,试验之前,将手制动阀放入固定座,启动测试程序,设置加载角度,正向气缸推动密封阀块,固定和密封手制动阀。伺服电机缓慢转动至与手柄接触,系统检测手制动阀处于行车位的密封性,测试完成后,电机快速转至驻车位和检查位测试密封性,界面实时采集和显示差压传感器数据。密封性测试结束,电机回位至接触点,缓慢重新推动手柄至最大角度,界面实时显示21口和22口的静特性气压变化。

图5 测试流程图

经测量,测试系统各流程的测试时间如表1所示。

表1 测试流程时间表 s

初始动作时间包括电机推动推杆与手柄接触和气缸推动密封装置的时间;密封性与静特性测量时间包括测试时间和推杆退回原点的时间。测试所有流程所需的总时间为160 s,满足企业工业生产的检测要求。

4 测试结果及分析

选取国内某一类型的手制动阀作为被测对象,在常温,气源压力800 kPa下进行试验。根据《测量不确定度的评定与表示》(JJF 1059.1-2012)中对不确定度的定义及评定要求[8],对各测试量进行不确定度评定。

4.1密封性测试结果与分析

设置手制动阀密封性测试的平衡时间为15 s,测量时间为15 s,得到密封性曲线如图6所示。重复10次测量得到的密封性指数如表2所示。

图6 行车位密封性

根据表2中的数据,手制动阀行车密封性,驻车密封性和检查位密封性的压降平均值分别是0.13 kPa、0.14 kPa、0.13 kPa,标准差是0.015、0.024、0.028满足密封性检测要求。

表2 密封性测试数据 kPa

4.2静特性测试结果与分析

设置手柄转速为3°/s,进行静特性测试试验,手制动阀的手柄角度与出气口气压的测试曲线如图7所示。

图7 静特性曲线

曲线特征点提取采用斜率法[10],取某一点与连续n个点之间的斜率k,若k值都大于某一规定的值,则该点为一折点。以此类推,求出3个折点,取两折点间的数据采用最小二乘法拟合直线,交点即为所求拐点,如图2中拐点一和拐点二所示。拟合直线截距b与斜率k如式(1)、式(2)所示。

(1)

(2)

采用斜率法求得曲线的气压始降点的角度为21°;气压截止点的角度为54°,输出气压为0kPa.由图7可知,初始状态手制动阀的出气口气压为进气口的标准气压,待手柄转动21°,气压随着角度快速下降。待角度为55°时,21口和22口气压均降为零,待角度为85°时,22口气压急速上升至800 kPa.

4.3气压采集不确定度分析

根据评定要求,对测试系统采集气压值P,进行不确定度评定。

A类的不确定度计算公式为:

(3)

(4)

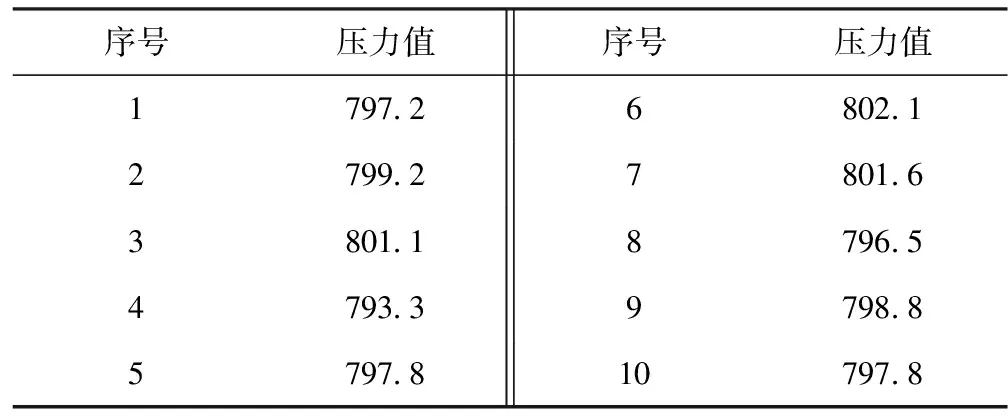

设定800 kPa的标准工作气压,重复测试10次,测试结果见表3中数据。

表3 测试压力值 kPa

将测试数据代入式(3)、式(4)可得测试重复性引起的不确定度u0=2.65 kPa.

由标定报告可得电气比例阀的不确定度分量:

u1=1 MPa×3‰FS=3.00 kPa

数据采集卡的标准不确定度分量:

u2=2.44 mV×250 kPa/mV=0.61 kPa

气压传感器的标准不确定度:

u3=1 MPa×3‰FS=3.00 kPa

A类、B类合成不确定度:

4.4手柄角度控制误差分析

由于机械加工和装配等不可避免因素,电机轴心与手柄的转动的圆心不重合,导致电机转动角度与手柄推动角度不一致。误差分析图如图8所示。

图8 误差分析图

图8中:O为手柄转动的圆心;P为电机推动手柄转动的圆心;R为转动半径;L为圆心距;θ为手柄与两圆心之间的夹角,α为电机转动的角度;β为电机推动手柄转动的角度。

由三角形函数公式得出输入角度与输出角度的关系如式(5)~式(7)所示。

(5)

(6)

β=θ-θ2

(7)

根据设计和加工误差,取L最大值为1 mm;R=64 mm;θ变化范围为0~2π;α变化范围为0到75°。消去θ1、θ2,可得β最大偏差0.8°。

由上述公式可知,通过减小圆心距L和增加转动半径R可以减小角度控制误差。

5 结束语

文中设计了基于伺服电机加载,PCI总线数据采集的手制动阀在线检测系统,完成手制动阀密封性和静特性的测试。系统稳定性好,测试数据有效,完全符合手制动阀厂商的产品检测的要求。对系统气压进行不确定度分析和对角度控制进行误差分析,提高了系统准确度,气压不确定度为5.03 kPa,角度最大误差为±0.8°。试验结果表明,该系统设计合理,设备安全,可广泛的用于工业检测。

参考文献:

[1]韩锐.汽车气制动阀综合性能检测系统的研究:[学位论文].吉林:东北林业大学,2001.

[2]李岳.基于PXI总线的整车气制动模拟测试系统:[学位论文].西安:西安电子科技大学,2009.

[3]陆易,郭斌.直动型气动电磁阀综合性能测试系统研究.仪器仪表学报,2011,32(4):795-799.

[4]郭连平,田书林.高速数据采集系统中触发点同步技术研究.电子测量与仪器学报,2010,24(3):224-228.

[5]郭盈,姚飞.一种新的汽轮发电机组真空系 统漏气率在线检测方法.热能动力工程,2012,27(5):540-544.

[6]刘宁霞,罗哉.复合式制动气室性能在线检测系统设计.组合机床与自动化加工技术,2012(8):55-58.

[7]罗泉,罗哉,郭斌.离合器助力器性能检测系统的设计.组合机床与自动化加工技术,2012,11(11):64-66.

[8]JJF1059-2012测量不确定度评定与表示.

[9]关强,韩玉杰.计算机控制的双腔气制动阀密封特性检测技术.东北林业大学学报,1993(5).

[10]党兴菊,吴文良.最小二乘法拟合直线公式的初等推导.重庆科技学院学报,2010,12(4):185-189.