弱磁场中漏磁检测技术的研究

杨理践,刘 斌,高松巍

(沈阳工业大学信息科学与工程学院,辽宁沈阳 110870)

0 引言

石油天然气的管道运输是我国五大运输产业之一,对我国国民经济起着非常重要的作用,被称为“能源血脉”。随着服役时间的增长,因管道材质问题或施工、腐蚀和外力作用造成的损伤,使管道状况逐渐恶化,潜在危险很大。管道检测是保证管道安全运行的基本方法,在漏磁法、超声法、涡流法以及射线法等诸多类型的管道检测技术中,漏磁检测技术是应用最广泛、技术最成熟的铁磁性管道缺陷检测技术,它利用传感器检测缺陷处泄漏的磁信号,根据漏磁信号的特征确定缺陷的形状、大小和位置。但是,漏磁检测方法对管道壁进行充分的磁化,使检测区域达到磁饱和状态,这种方式不仅损耗高,而且对管道寿命有不良的影响[1-3]。弱磁激励检测技术不仅可以用于管道缺陷的检测和定量分析,而且可以省去退磁过程,简化测量系统。

文中在磁饱和检测方法的基础上,建立了弱磁检测的二维模型,对管道的内外缺陷检测进行了模拟仿真,并研究了内外缺陷的信号特征,识别精度。研究成果可为传统漏磁检测方法的改进和实际应用提供科学依据。

1 漏磁检测技术原理

漏磁法对管道进行缺陷检测的工作原理是利用永磁体通过钢刷对管道壁进行充分的磁化,使其达到磁饱和状态,在缺陷位置磁力线发生弯曲变形,并且有一部分磁力线泄漏出缺陷表面,利用磁敏传感器检测该泄漏磁场,从而可判断缺陷的存在和特征。其基本结构如图1所示。

1—管道壁;2—缺陷;3—钢刷;4—永磁体;5—轭铁;6—空气;7—传感器。

2 弱磁场检测模型的建立

2.1漏磁场有限元分析

基于管道在线检测的轴对称结构,可以用简化的二维模型来模拟仿真。分析静磁场的麦克斯韦微分方程为:

(1)

(2)

(3)

(4)

(5)

控制方程可以改写为:

(6)

在圆柱坐标系中(r,θ,z),方程可以被简化为:

(7)

式中磁标量位和激励电流密度只有周向分量,可以看成是标量。

有限元模型不仅能对方程(7)进行直接求解,同时还能创建一个能量的函数方程,对求解空间能量的最小值进行求解。

(8)

(9)

所有单元矢量磁位组成方程的方程组可以用矩阵的形式表示:

[K][A]=[P]

(10)

式中:[A]为每个单元的矢量磁位矩阵;[K]为系数矩阵;[P]为边界的矢量磁位矩阵。

通过一些算法的计算,每个单元的矢量磁位能够被求解出来,从而磁通量密度B就能被求解出来。

2.2有限元模型建立

弱磁检测模型中需要定义的材料有:空气、永磁体、轭铁、被测管壁。空气只需定义其相对磁导率为1;永磁体选用N38型永磁材料;管壁的材质选用工程中应用广泛的Q235低碳钢;轭铁部分常采用磁导率为300的低碳钢,为达到弱磁场的检测效果,钢刷部分用空气取代。

在设定远场边界条件后,ANSYS的后处理器提供的二维磁力线图可以清楚、直观地表现出管壁缺陷处磁场的空间分布情况。从图2中可以看到,磁极中间的磁场分布最为密集,磁场最强,在磁极的外部区域,距离磁极越远,磁力线分布越稀疏,磁场越弱。通过调节缺陷与磁极的相对位置,以及缺陷和传感器的相对位置可以在某一范围内确定弱磁场检测环境。在本模型中,缺陷位于磁极水平方向上225 mm处,传感器与管道壁提离值为零,该处可以实现弱磁场的检测环境。

图2 磁场的空间分布

2.3模型验证

将厚度9mm的钢条放置在永磁体的磁极上,提离值为50 mm,在磁极外部,距离磁极225 mm处,利用磁敏传感器检测钢条上的人工矩形缺陷(宽2 mm,深2 mm)。传感器所测得的信号经数据采集卡、信号传输线送入信号处理器进行滤波、放大、计算、模数转换等处理,最后送入计算机进行存储。仿真模型的计算中,设置同样的检测条件,则模拟计算漏磁信号曲线和实测漏磁信号曲线对比如图3所示。从图中可以看到,二者径向漏磁信号Bx的峰峰值Bx(T-T)最大误差为0.066T,轴向信号By的峰值By(Top)最大误差为0.022T,误差产生的原因是实验中存在着地磁场和周围环境的干扰,但两组曲线基本重合,这表明所建二维轴对称有限元仿真模型是正确的。

图3 实测信号值与仿真值对比

漏磁信号的特征与缺陷特征存在着对应关系。由于缺陷的轴对称性,径向分量Bx成轴对称分布,在缺陷的两个边缘处产生峰值,并且缺陷中心处的值为零,峰值之间的宽度和峰峰值的大小与缺陷形状有关系。轴向分量By在缺陷中心处出现峰值,峰值大小与缺陷的形状有关系。如图4所示,对相同大小的矩形缺陷分别在磁饱和与弱磁的环境下进行检测,因为传感器与磁极的相对位置不同,所以信号方向不同。从检测结果中可以发现,磁饱和环境下,径向漏磁信号Bx在缺陷两边缘处出现峰值,峰峰值Bx(T-T)变化为3.0个测量单位,缺陷中心处轴向漏磁信号By出现峰值,峰值By(Top)变化为0.4个测量单位;弱磁环境下,径向漏磁信号Bx的峰值没有出现在缺陷的边缘处,即两个峰值之间的距离要小于缺陷的实际宽度,且峰峰值变化仅为1.38个测量单位,By峰值变化为0.18个测量单位。由此可见,弱磁环境下,检测信号的幅值变化较小,近似为磁饱和环境下检测信号的50%,并且漏磁信号所体现出的缺陷宽度要比实际宽度小50%。

图4 强磁和弱磁环境漏磁信号的比较

3 弱磁信号的特征分析

3.1弱磁场检测信号与缺陷深度的关系

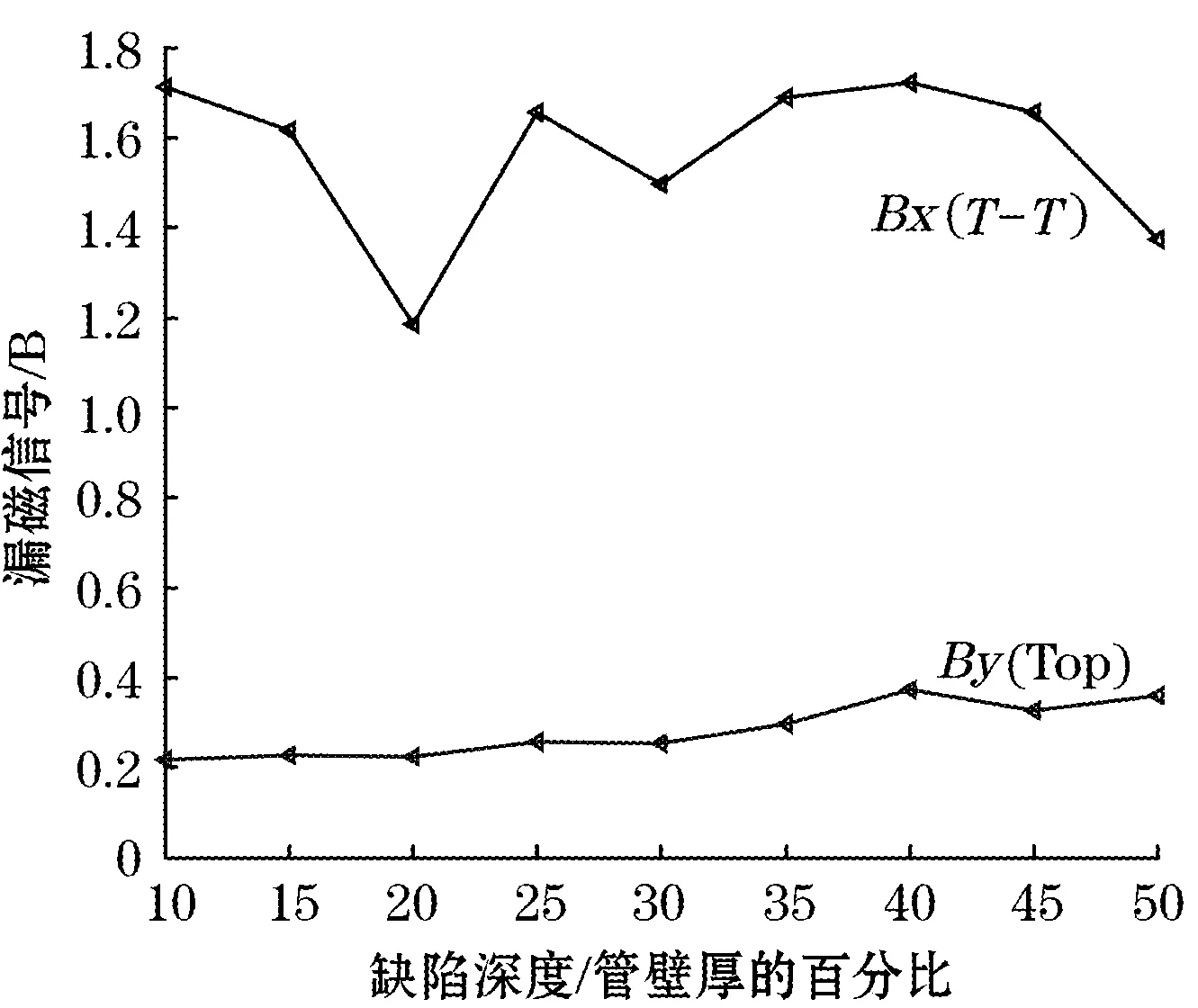

在磁饱和环境下检测时,缺陷长度一定,漏磁信号径向分量Bx的峰峰值随深度的增加而变大,与缺陷深度成线性关系,轴向分量By的峰值也随缺陷深度的增加而变大,与缺陷深度成线性关系[4]。但是在弱磁环境下检测,缺陷处漏磁信号径向分量Bx峰峰值与缺陷深度成非线性关系;轴线分量By峰值随缺陷深度的增加而变大,近似成线性关系。图5为不同深度内缺陷漏磁信号分布趋势图,缺陷宽度一定(10 mm),深度由管道壁厚的10%变化到50%,间隔为5%。从图中可以看到,径向信号Bx的峰峰值不随缺陷深度增加而变大,在缺陷深度为40%壁厚的时候值最大,20%壁厚时值最小,且随缺陷深度的增加有一定的分布趋势。Bx在缺陷深度为35%~45%壁厚范围内,分布较平稳,不同深度缺陷的检测信号变化不大,识别精度较低;在10%~30%壁厚范围内,信号起伏较大,识别精度高。轴向信号By的峰值很小,且随缺陷深度的增大,近似线性增加。

图5 内缺陷漏磁信息分布

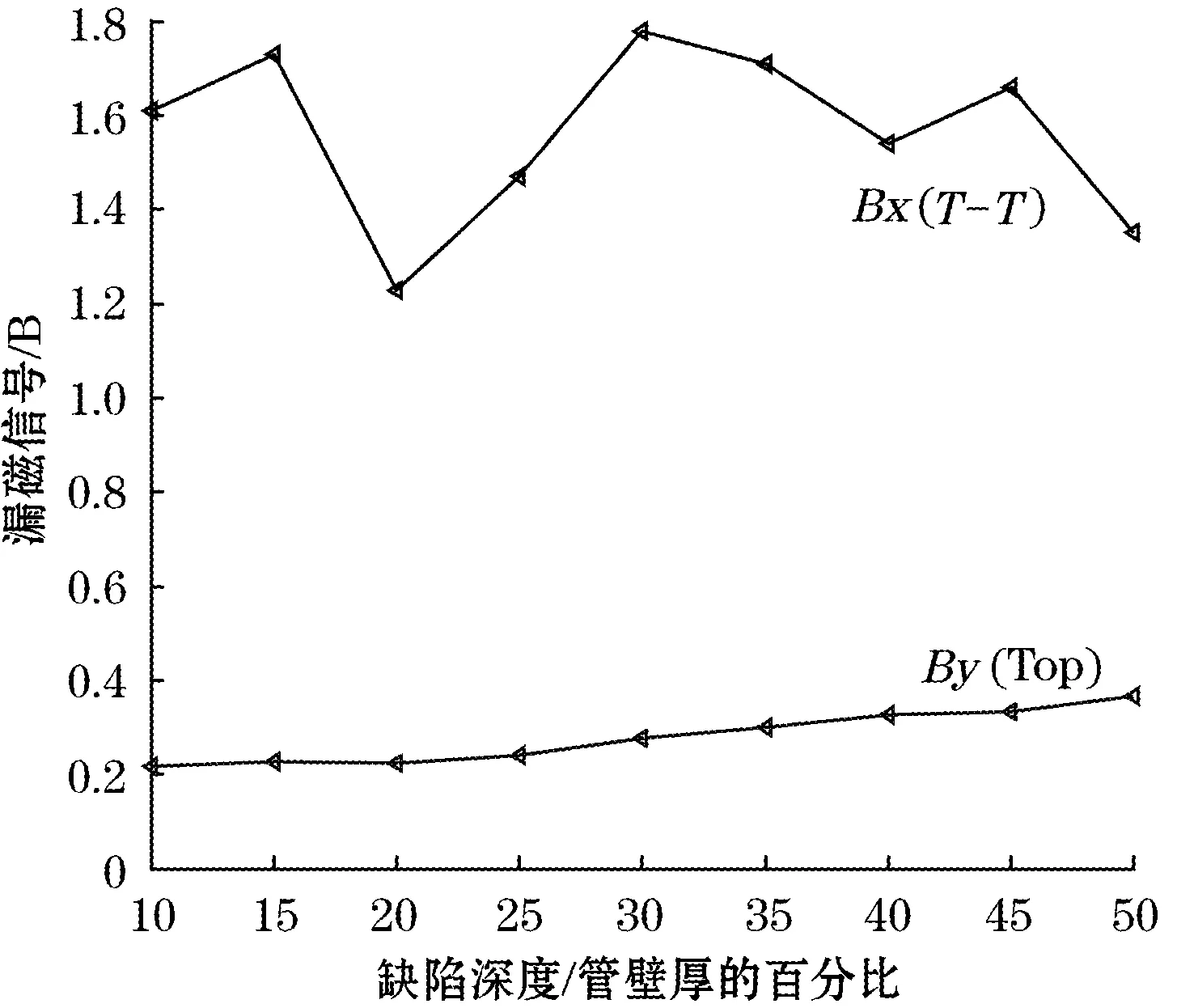

外缺陷检测信号的分布规律与内缺陷检测信号的分布规律有明显的区别。图6为不同深度外缺陷漏磁信号分布趋势图,径向信号Bx峰峰值在缺陷深度为30%壁厚的时侯值最大,20%壁厚值最小。

图6 外缺陷漏磁信号分布

通过图5和图6的比较可以看到,缺陷深度在25%~40%壁厚范围内,内外缺陷的径向漏磁信号分布趋势正好相反;轴向信号的分布规律基本相同。由此可见,在弱磁环境中,随缺陷深度的变化,内外缺陷径向检测信号的幅值变化范围基本一致,但分布趋势不同。

3.2弱磁场检测信号与缺陷宽度的关系

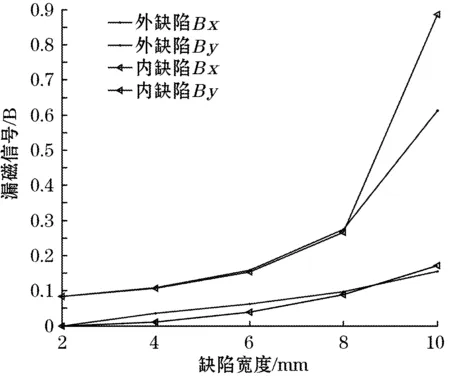

缺陷深度一定(50%管壁厚),宽度由2 mm变化到10 mm,间隔为2 mm.图7为不同宽度内外缺陷漏磁信号分布图。

图7 内外缺陷漏磁信号分布

从图7中可以看到,内外缺陷的轴向信号By的峰值随缺陷宽度增加而变大,近似成线性关系,而且两条曲线基本重合,没有明显差别;但是径向信号峰值Bx(T-T)在缺陷宽度小于8mm时,内外缺陷的漏磁信号曲线基本重合,随缺陷宽度的增加而变大,近似成线性关系,在缺陷宽度大于8 mm后,内缺陷的径向信号变化明显变快,与外缺陷信号的变化趋势有明显差别,并且这种变化趋势受缺陷深度影响不大,也就是说在本模型中,当缺陷深度一定时,缺陷宽度大于8 mm时,内外缺陷在弱磁环境下是可以识别的。

4 结论

(1)从仿真模型的计算结果当中可以看到,在磁极周围的一定区域,可以通过调整缺陷与磁极、传感器之间的提离值来实现弱磁场检测环境。

(2)在弱磁环境中,检测信号径向分量Bx的峰值和轴向分量By的零点值不是出现在缺陷的边缘处,即弱磁检测到的缺陷宽度比实际值要小,弱磁场检测对缺陷的宽度识别精度低。

(3)当缺陷的宽度一定时,弱磁场检测信号的径向分量Bx的峰峰值不随缺陷深度的增大而增大,内外缺陷峰峰值Bx(T-T)在一定缺陷深度范围内,分布趋势相反;轴向信号峰值By(Top)对缺陷深度的增大而增大,近似线性关系,而且内外缺陷的By(Top)曲线基本重合。

(4)当缺陷的深度一定时,弱磁场检测信号的径向分量和轴向分量与缺陷宽度成线性关系变化,即随宽度的增加,Bx(T-T)和By(Top)变大。当缺陷宽度大于8 mm时,内缺陷的径向分量峰峰值Bx(T-T)变化幅度变大,与外缺陷信号变化趋势明显不同。

参考文献:

[1]万正军,廖俊必,王裕康,等.基于电位列阵的金属管道坑蚀监测研究.仪器仪表学报,2011,32(1):19-25.

[2]刘金海,冯健.基于模糊分类的流体管道泄漏故障智能检测方法研究.仪器仪表学报,2011,32(1):26-32.

[3]唐继红,潘强华,任吉林.静载拉伸下磁记忆信号变化特征分析.仪器仪表学报,2011,32(2):336-341.

[4]刘秀清,高松巍,杨理践.ANSYS在管道漏磁法检测中的研究和应用.沈阳工业大学报,2001,23(1):28-31.