高速机车车轴超声探伤信号的时域处理方法

韩 辉,郭施霖,张 旗

(1.沈阳理工大学机械工程学院,辽宁沈阳 110159;2.营口供电公司,辽宁营口 115000)

1 高速机车车轴探伤系统构成

高速机车车轴超声探伤系统由单片机、超声波发射模块、超声波接收模块、高速AD采集模块和PC机组成,总体设计框图如图1所示。

图1 探伤系统总体框图

由PC机控制单片机使超声波发射模块产生高压负脉冲激励探头组产生超声波;经过车轴内部反射的回波信号通过接收预处理电路进行限幅、前置放大、模拟滤波等处理,使超声波信号处于高速采集模块的模拟信号输入范围内,进行高速AD采集;转换后的原始数字信号通过USB接口发送给PC机,实现显示、分析及输出打印等功能。

在实际应用中发现,经高速AD采集的原始数字信号仍无法直接用于缺陷检测,原因主要为:

(1)前置模拟滤波器无法完全消除噪声干扰,导致原始数字信号中含有较强的高频噪声,污染了有效回波;

(2)原始数字信号为射频信号,不能直观获得其时域特征值,无法直接用于缺陷定位与定量。

所以,将在上位机中对原始数字信号进行数字滤波、包络提取并进行A型显示,以提取其时域特征,并完成缺陷判定。

2 超声回波信号的数字滤波

2.1滤波器参数选择

图2 原始数字信号

探伤系统采集的原始数字信号如图2所示。从图2中可以看出原始数字信号中含有较强的高频干扰,噪声水平达到满量程的20%,其主要成分包括电子电路噪声、车轴的材料噪声和现场的环境噪声等。这些噪声在探伤过程中随机出现,且频带较宽,而有效回波信号则主要集中于探头固有频率所在频段,所以为了更好的滤除噪声,应选择带通滤波器。

高速机车车轴探伤系统采用纵波直探头,标称频率为2.5 MHz,带宽B=25%,选择的带通滤波器主要性能指标见表1。

2.2数字滤波器的设计

数字滤波器从实现方法上可分为有限冲激响应(FIR)滤波器与无限冲激响应(IIR)滤波器。与FIR滤波器相比,IIR滤波器的主要优点是在相同的阶次下可以取得更好的滤波效果,且可以利用模拟滤波器设计的结果,方便简单,所以采用IIR带通滤波器对超声回波信号进行滤波处理。

表1 带通滤波器主要性能指标

一个IIR滤波器的有理系统函数为:

(1)

其特点主要有:系统的单位脉冲响应h(n)是无限长的;需要用递归模型来实现,结构上存在着输出到输入的反馈网络;系统函数H(z)在有限z平面上有极点存在。[2]

IIR带通滤波器的设计步骤如图3所示。

图3 数字滤波器设计步骤

首先设计模拟巴特沃斯低通滤波器,模拟低通滤波器的设计指标由参数通带上限频率Ωp,通带最大衰减Ap,阻带截止频率Ωst和阻带最小衰减As给出,实质就是根据这些技术指标计算出滤波器阶数N和截止频率Ωc,要求:

(2)

(3)

由式(2)与式(3)可以解出N

(4)

根据实际参数计算出的阶数N为3阶,将Ωc选为1 rad/s,使频率得到归一化,得到的归一化系统函数为:

(5)

然后经频带变换转换为模拟带通滤波器,由模拟低通模型转换为模拟带通的频率变换关系为:

(6)

根据双线性变换,模拟带通与数字带通之间s平面与z平面的关系为:

(7)

将式(6)与式(7)结合,可得到从模拟低通直接变换为数字带通滤波器的表达式:

(8)

式中

(9)

(10)

式中ωh、ωl分别为数字带通滤波器的上、下限截止角频率,

ωh=2πΩhT=0.281π

(11)

ωl=2πΩlT=0.219π

(12)

利用式(8)的变换关系,可获得最终数字带通滤波器的系统函数:

(13)

数字滤波处理后的信号可初步描述回波的时域信息,但为了准确获取回波信号的时域特征值,提高缺陷检测的精度,还需对其进行包络提取。

3 超声回波信号的包络提取

用于高速机车车轴检测的超声回波特征主要包括:幅值、回波时间、能量等。将采取两种方法对数字滤波后的信号进行包络处理,提取所需的回波信息。

3.1滑动窗能量检测法

当信号能量大于噪声时,可根据接收信号的能量显著变化来判断有用信号的到达,滑动窗能量检测法能够很好的获取回波信号的能量特征,并构造信号的包络[3]。

其原理是:设置一个计数滑动窗,窗宽度L为一个回波的数据长度,窗体以固定步长向后滑动,并计算每一步窗体中的信号能量做为当前的显示变量,以第j个采样点为起点的第n个滑动窗中的能量En为:

(14)

式中x(i)为回波信号序列。

当滑动窗中没有包含回波的时候,能量最小,当滑动窗向后滑动并逐渐包含一个完整回波时,能量达到最大值。持续向后滑动直到计算出所有时刻的能量数值,就可以提取出回波信号的能量包络。

3.2希尔伯特(Hilbert)变换法[4-5]

希尔伯特变换是将一个实数信号变换为复数信号的数学处理过程,对一个实信号xr(t),它的傅里叶变换包含负的频率成分,不利于信号分析,利用希尔伯特变换,可以得出相应的解析信号xht(t),使其仅含正频率成分。

利用希尔伯特变换,还可以提取窄带信号的包络,而超声回波信号f(t)正好具有这种窄带信号的特征:

f(t)=a(t)x(t)=a(t)cos[ω0t+φ(t)]

(15)

式中:a(t)为一个低频的幅值函数,其最高频率ωh远小于探头的固有频率ω0;φ(t)为相位函数。

从信号分析的角度来看,超声回波信号是对高频载波信号的低频调制,其中高频信号x(t)为载波信号,缓慢变化的幅值函数a(t)为调幅信号,也就是超声回波信号的包络。

超声回波信号f(t)的希尔伯特变换fht(t)为

(16)

(17)

式中:n为时域的离散采样点数;ts为采样时间间隔;fs为采样频率。

可得到f(t)的解析信号

g(t)=f(t)+jfht(t)

(18)

g(t)的幅度

(19)

即是回波信号f(t)的包络,包含了回波的幅值、时间、衰减等重要信息。

4 实验结果及分析

应用高速机车车轴探伤系统对实验车轴进行探伤测试,实验车轴含有两处人工缺陷,分别位于距端面35 mm与200 mm处,得到原始数字信号如图2所示。

通过设计的数字带通滤波器对原始信号进行处理,得到的波形如图4所示。

图4 数字带通滤波后的信号

与图2对比可以看出,原始数字信号中的高频噪声已经基本消除,得到的信号清晰准确,噪声水平不超过满量程的3%,滤波效果良好。

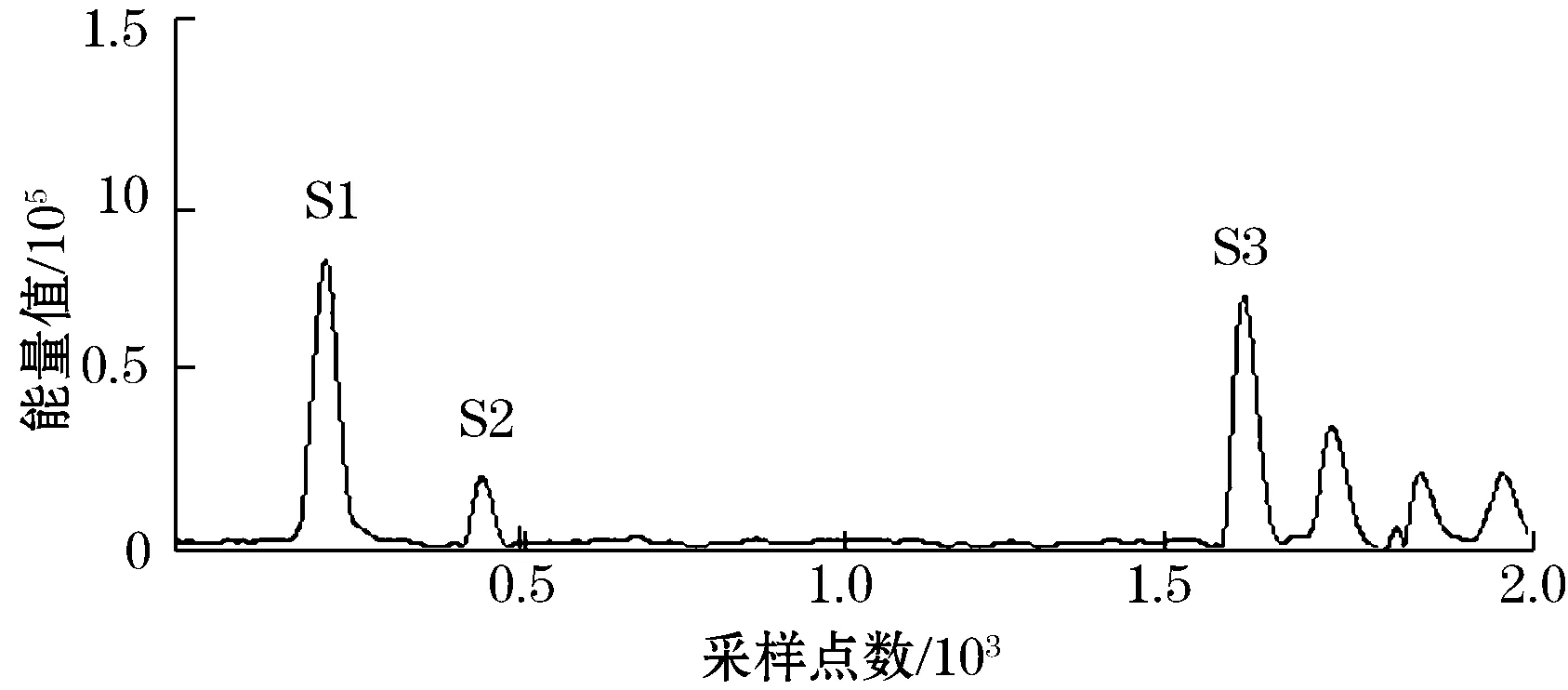

应用滑动窗能量检测法对滤波后的信号进行包络提取,得到的包络波形如图5所示:

图5 滑动窗能量法提取的包络信号

如图5,包络波形很好的反映了回波信号的能量特征,并可根据时间间隔求出各个回波之间的声程差,从而确定缺陷的具体位置。

其中S1为首波,S2与S3分别为对应35mm与200 mm人工缺陷的缺陷波,S1与S2之间的时间间隔Δt1=1.166×10-5s,S1与S3之间的时间间隔Δt1=6.736×10-5s,根据材料声速可以计算出缺陷1位于端面下方34.5 mm,与实际值35 mm相差0.5 mm;缺陷2与端面的距离为199.4 mm,与实际值200 mm相差0.6 mm,测量值基本与实际相符,误差符合工程要求。

使用希尔伯特变换提取的包络信号如图6所示。

图6 希尔伯特变换提取的包络信号

从图6可以看出,根据包络信号可以直观的获得回波的幅值信息,通过计算声程差得到:缺陷1位于端面下方34.8 mm,与实际值35 mm相差0.2 mm;缺陷2与端面距离为199.7 mm,与实际值200 mm相差0.3 mm,证明希尔伯特变换法提取的包络信号具有很好的准确性。

5 结束语

采用多种数字信号处理技术对高速机车车轴的超声回波信号进行了完善的时域分析。针对车轴探伤中经常出现的噪声干扰采取了数字滤波处理,得到了良好的回波信号,将信噪比由22 dB提高到49 dB;采用2种方法提取回波包络,实现了缺陷的准确定位,相对误差不超过1.4%.通过实验验证,以上数字信号处理方法精确度高,抗干扰能力好,适用于高速机车车轴探伤。

参考文献:

[1]邓嘉鸣.高速动车空心车轴超声波探伤工艺及探伤机的研究.机械设计与制造,2009(4):212-214.

[2]赵春晖,陈立伟,马慧珠等.数字信号处理.北京:电子工业出版社,2008.

[3]唐春菊.数字化超声波探伤仪的信号处理方法研究:[学位论文].重庆:重庆大学,2009.

[4]RICHARD G Lyons.Understanding digital signal processing.[S.l.]:Pearson Education,1997.

[5]樊程广,潘孟春,罗飞路,等.基于Hilbert变换的复合材料声学性能检测方法研究.测试技术学报,2012,26(4):303-308.