汽车电磁制动机构的设计及仿真

林京娜, 王 芳

(威海职业学院 机电工程系, 山东 威海 264209)

车辆的制动性是指汽车在行驶过程中能在较短的时间内停车且维持汽车行驶方向稳定性和在下长坡的过程中能维持一定行驶车速的能力[1].汽车的制动性能是判断汽车性能的主要方面之一,并且随着汽车技术的不断发展和汽车行驶速度的不断提高,其重要性就愈发显得突出.为了提高汽车在复杂行驶条件下的稳定性和主动安全性,具有良好功能的电磁制动系统得到了广泛的关注[2].

汽车电磁制动是一种通过调节电流来控制电磁制动力的控制技术,由于其具有制动反应速度快、易于控制、维修方便等特点,可以极大地提高汽车的制动性能,因此受到国内外研究者和企业的普遍关注和深入研究[3-4],在电磁制动机构或电磁制动辅助器方面已取得了不少研究成果[5-6].汽车电磁制动通过控制电流来实现对制动力的控制,所以如何保证在车载电源所能提供的最大电流的情况下使得制动力达到最大值,满足汽车制动所需的制动力是最主要的问题.目前随着虚拟现实技术的发展,对于车辆的研究已经从单纯的理论和实验转入到模拟仿真和虚拟现实实验。基于以上问题,本文将在车载电源提供不同电流的情况下对设计的简易电磁制动机构进行电磁学仿真.

1 简易电磁制动机构的设计

1.1 制动计算

电磁制动机构是一种将输入的电能转化成机械能的执行机构,本文电磁制动机构的设计是采用静态设计法确定电磁铁的各具体参数.

1)根据初始时的电磁吸力公式

(1)

(式中Bδ为气隙中的磁通密度(高斯))得铁心的半径

(2)

2)确定线圈的总磁动势方程

(3)

式中:kct=1.2~1.55;FCT为导磁体中的磁动势;Fδ为气隙中磁动势;FU为非工作气隙中的磁动势.试验表明,导磁体内磁动势占电磁铁总磁动势的10%~25%,非工作气隙中的磁动势占总磁动势的5%~10%时,材料选择最经济[7].

3)确定线圈的长度和高度

(1)长度

(4)

式中:ρθ为漆包线的电阻率;F为总磁势;τ为工作制系数;K为散热系数;θY为温升;fK为填充系数,在此例中取fK=0.15,散热系数K=1.16×10-3W/cm2·℃.

(2)高度

hx=R2-R1

(5)

式中:hx为线圈的高度,R2为线圈缠绕铁芯后的半径.

(3)外部半径

(6)

(4)漆包线直径

式中,U为工作电压.

取电磁铁的原料为A3钢,质量QH为68.25kg.长时工作制下的最优磁通密度比短时工作制情况下要高10%~15%,由此确定短时工作制电磁铁的气隙磁通密度Bδ=10 010和比值(线圈的长高比)L/(R2-R1)=L/h=4.6.

根据电磁吸力的公式由式(1)带入数据可以得到R1=2.3mm,取电磁铁中的磁势降为气隙磁势的12%,非工作气隙中的磁势降为气隙中磁势的10%,则KCT=1/(1-0.12-0.1)=1.28.由式(3)可以得到F∑=Bδδ·kct/(0.4π)=51006(安·匝).得到总动势后,需要确定线圈长度与高度,在本例中漆包线的电阻率可以通过查表得ρθ=6.7×10-3Ωcm2/m;温升θY=70℃;工作制系数为0.1;在此例中取填充系数fK=0.15,由式(4)可得LK=189cm;R2=40.1cm;hx=37.8cm;外部半径为R3=55.1cm,漆包线的直径由式(7)得:d=1.45mm,其中U为汽车电池电压,取24V.

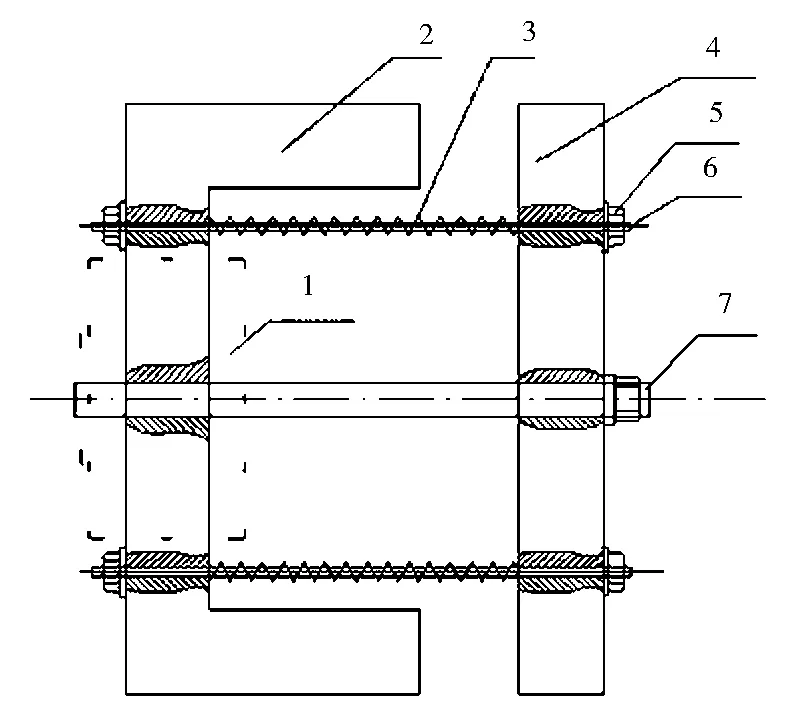

1.2 机构简易模型

本文基于传统液压回路电磁制动的思想设计一种电磁制动简化机构,所提出的结构基于鼓式制动器设计.将励磁绕组等效至电磁静铁中心部位,利用Auto CAD软件绘制出结构示意图如图1所示.

1.等效励磁绕组;2.电磁静铁;3.回位弹簧;4.电磁动铁;5.固定螺母;6.导向杆; 7.液压推力杆图1 电磁制动机构简化模型

利用Ansoft12软件分析电磁场的分布以及求解电磁力的大小时,只需对两块电磁铁分析即可.因此,提取两块电磁铁模型,忽略导向杆、液压推力.根据计算以及实际问题,初步设计机构的整体尺寸为300×275×60,继而确定各部件的尺寸,其电磁动铁尺寸为300×50×50,电磁静铁尺寸为300×175×50,激励线圈为700匝,直径为1.45mm.

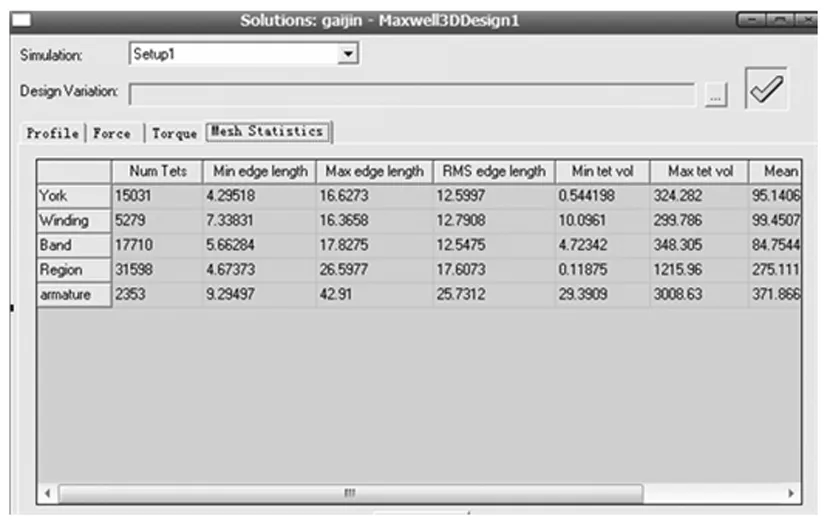

在Ansoft12中建立一个三维工程文件,在理想情况下本文将电磁线圈等效至电磁静铁中间部位,检测模型是否正确,简化我们所设定的电磁机构[8].隐去导向杆、液压推力杆后并对机构的各部分进行网格划分.

图2 各部分剖分参数

从图2中可以观察到各个部件划分出来的单元数、最小的边长度、最大的边长度等属性。理论上讲,各部件所划分的单元数越多,计算越准确,现在依托实验室现有的硬件设施划分单元.

2 仿真求解

运动部件为电磁衔铁,而所定义的运动求解域是Band,所以需将运动域设置成Band属性,再对其中的运动部件进行机械属性的设置.具体参数设置如下:

运动类型:直线运动;参考方向:沿Y轴正方向为正;初始位置设置:初始位置为0mm;运动范围设置:因为电磁动铁受电磁力后会向Y轴负方向运动,不允许电磁动铁与静铁碰撞,所以运动范围为-49.999mm.

机械属性设置:运动初速度:0m/s;质量:0.1kg;阻尼系数:设置为30*(-position)*1000,负载力为弹簧弹力,满足F=k·X,k=30.

运动参照系设置:本列中电磁动铁运动是以整体坐标系为参照物,在参照系中选择Global.

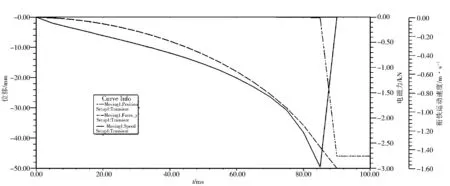

根据实验室硬件设备的硬件条件,参考实际衔铁达到稳态的时间,将仿真所需要的时间设置成0.16s,仿真步长设置成0.005s.完成模型参数设置、自检无误后,开始对模型求解运算,生成瞬态时间与各参数的曲线如图3所示.

图3 瞬态时间节点与各参数的关系曲线

对应位移与时间关系曲线可以看出,位移随时间的增加而变大.随时间的增加、电磁衔铁与电磁静铁之间的间隙减小,电磁吸力迅速增大,位移变化开始增大,随后位移达到最大值.

对应电磁力与时间关系曲线可知,在时间段0~0.08s内,电磁静铁与电磁动铁之间的间隙变化较小,产生的电磁力较小.随着时间的增加,静铁与动铁的间隙迅速减小,电磁力也随之增加,伴随着电磁动铁与电磁静铁的吸合,弹簧的反作用力稳定,产生的电磁力达到稳定.

对应电磁动铁运动速度与时间的关系曲线可知,电磁力使得电磁动铁向电磁静铁方向运动,运动速度随着时间的增加而迅速增大.当电磁动铁与电磁静铁之间的间隙无限小的时候,电磁动铁的运动速度减小为0,即达到平衡.

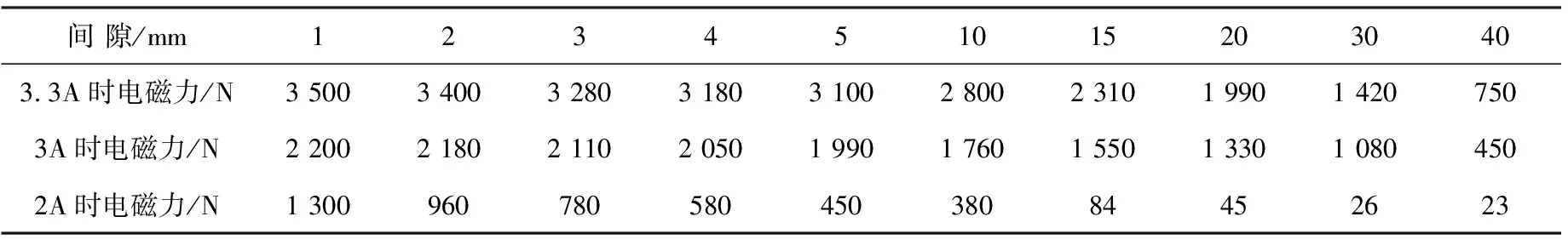

基于车辆实际情况的考虑,外电路所加的电流分别设定为2A、3A、3.3A时,仿真分析应对的电磁力近似取值得到动态情况下电磁制动机构在运动过程中的电磁力大小见表1.

表1 电磁制动机构运动过程中产生的电磁力

3 结束语

在动态情况下电磁制动机构所能产生的制动力可以达到3 500N,安装于车辆上的制动助力装置对原始的电磁力有数倍的增幅,所以作用于制动盘上的制动力超过10 000N.在车辆为2t、制动距离为10m、车速为36km/h的情况下,经过计算所需的制动力为10 000N,所以该实验仿真符合实际需要.

[1] 余志生.汽车理论[M].4版.北京:机械工业出版社, 2006.

[2] 江景舫.汽车的操纵性与稳定性[J].安全与健康:下半月, 2009 (1): 32-33.

[3] 马涛锋,薛念文,李仲兴,等.对汽车操纵稳定性的影响因素分析及对操稳性的研究评价[J].机械设计与制造, 2005 (4): 122-123.

[4] Hong L, Young Z M. Optimum positon of electromagnetic brake on slab caster[J]. J.Iron & Steel Res., Int, 2003, 10(2):21-26.

[5] Miralem H, Peter V, Gorazd S,etal. Determining force characteristics of an electromagnetic brake using co-energy[J]. Journal of Magnetism and Magnetic Materials, 2008,320:e556-e561.

[6] 肖广兵,闵永军,蔡伟义,等.车辆制动性能的不确定分析[J].科技通报, 2011, 27(5): 657-660.

[7] 吕应明,寸立岗,张海明.车辆电磁制动系统研究[J].中国科技论文在线, 2007(3):11-13.

[8] 赵博,张洪亮. Ansoft12在工程电磁场中的应用[M].北京:中国水利水电出版社, 2011.