贮存条件下电子油对电连接器插针表面的影响★

李鹏,蔡良续,郑剑锋,路浩天,卢晓青

(1.中国航空综合技术研究所,北京 100028;2.中航光电科技股份有限公司,河南 洛阳 471003)

0 引言

随着电子领域的飞速发展,电连接器正朝着高密度、小体积、质量轻和多功能化,以及高可靠性的方向发展。对于电连接器来说,最基本的性能是插针插孔电接触的稳定性,在实际生产中,进行电镀后的插针需要浸入电子油后再与插孔进行插合。

电子油可减小接触电阻、提高电连接器的电接触性能。但由于工艺技术所限,目前电子油的成分未知。因此,电子油对电连接器表面状态的影响研究较少。

本文研究了在贮存条件下,电子油对电连接器中插针表面状态的影响,并提出电子油的使用建议,以供参考。

1 实验

1.1 实验样品

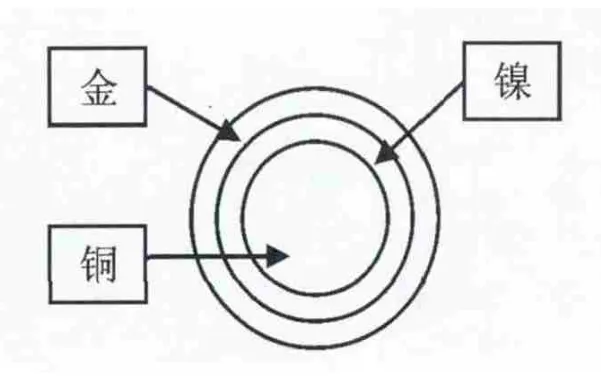

本实验样品为电连接器插针,规格为φ 0.9 mm,插针长度为6 mm,共10只。插针电镀工艺为铜合金基体镀镍后镀金,电镀完成后在电子油中浸入并与插孔插合。镀层结构如图1所示。

图1 镀层结构示意图

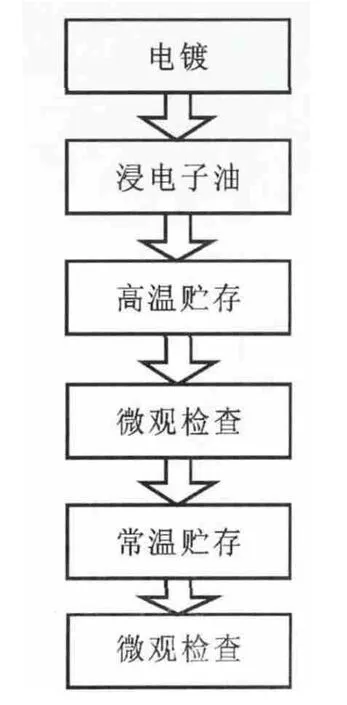

1.2 实验过程

对插针进行贮存试验,先将样品置于125℃的环境下进行高温贮存1000 h,再将样品置于常温下贮存6个月。高温贮存及常温贮存结束后,分别对样品进行微观检查。微观检查包括光学显微镜检查、扫描电镜检查及能谱分析。光学显微镜型号为Olympus SZX10,扫描电镜型号为Quanta 400,能谱型号为Oxford Inca 250。实验流程如图2所示。

图2 插针实验流程

2 实验结果

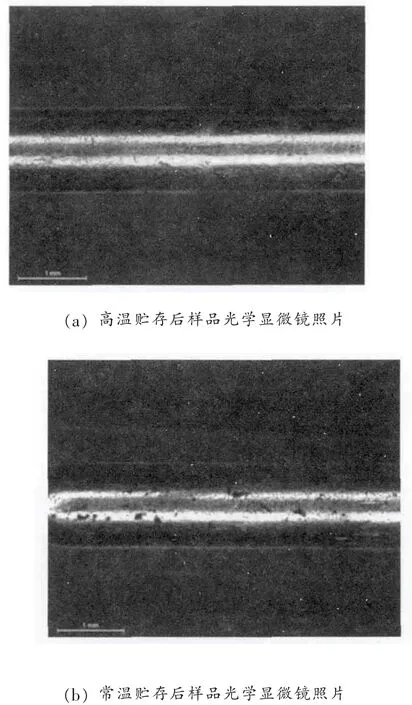

2.1 光学显微镜检查

图3为高温贮存后以及常温贮存后的光学显微镜检查照片。从图3(a)可以看出,经过高温贮存试验后,插针表面的颜色发生变化。在进行了常温贮存后,样品的表面出现凹坑,如图3(b)所示。

图3 样品各试验阶段光学显微镜照片

2.2 扫描电镜与能谱分析

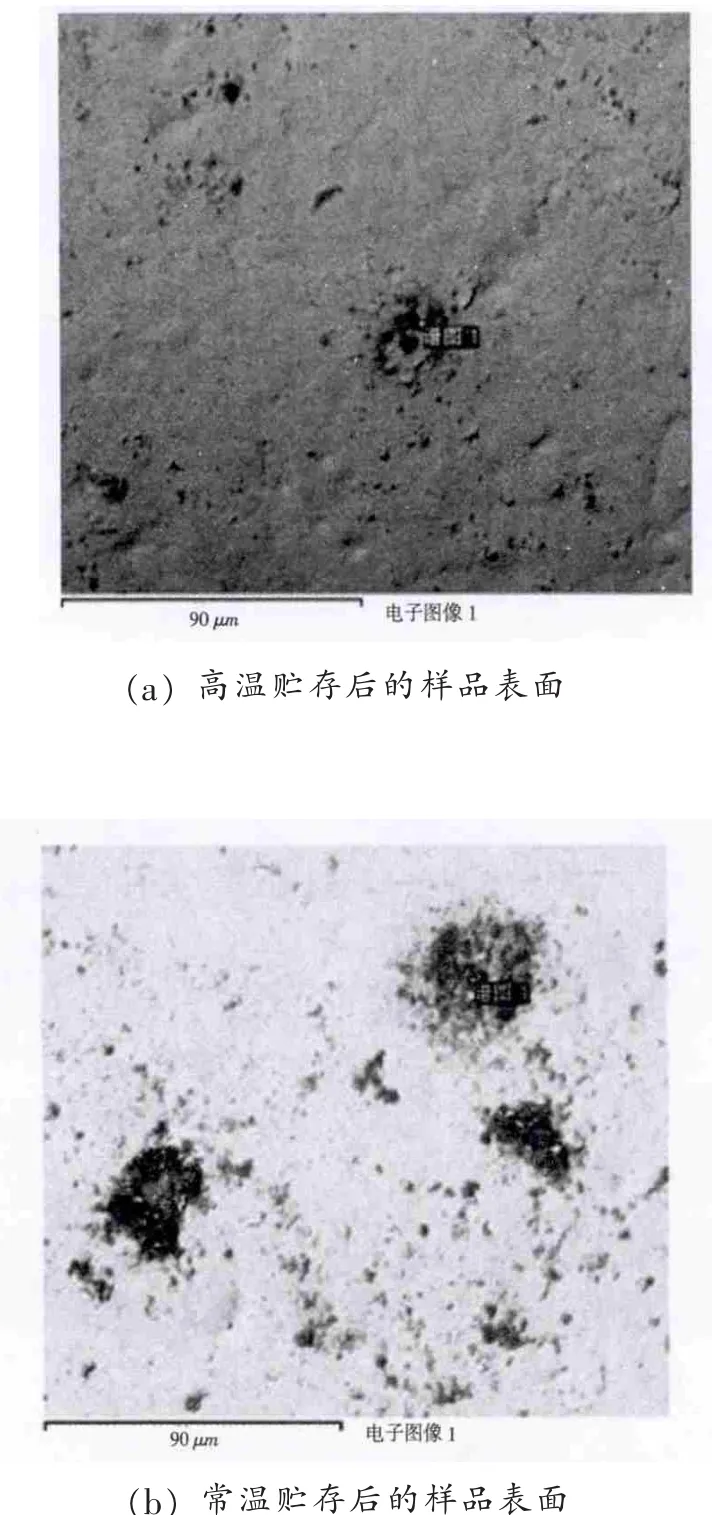

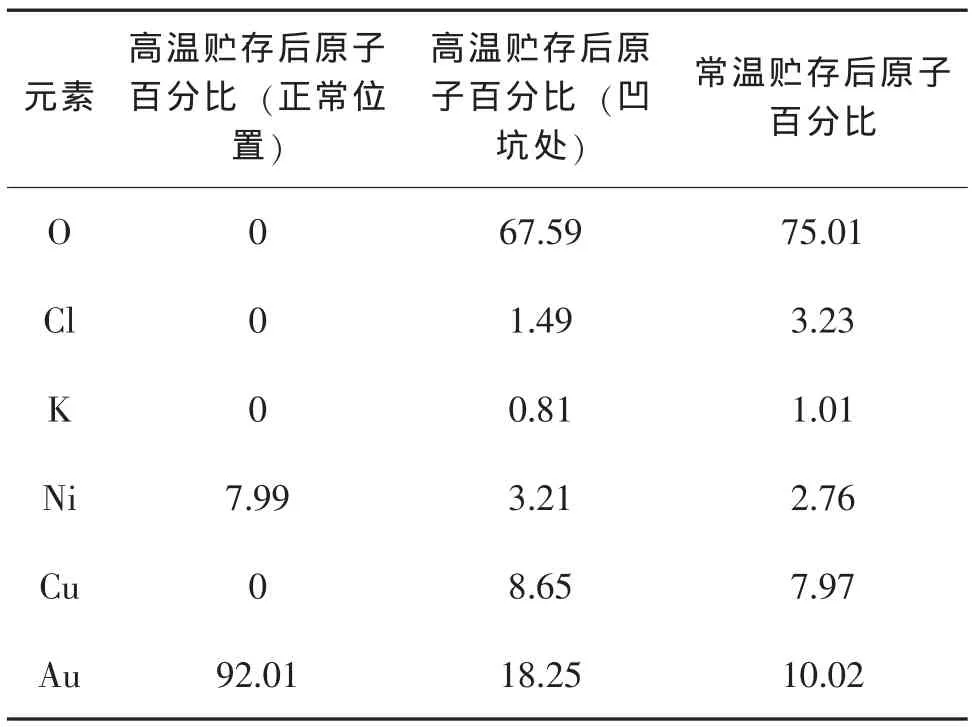

样品经过光学显微镜检查后进行扫描电镜检查,实验结果如图3所示。从图4(a)、 (b)中可看出样品表面均存在针孔与腐蚀坑的形貌。针孔由电镀工艺过程引起,而腐蚀坑则是贮存实验过程中产生的。对比图4(a)、 (b)可知,经过常温贮存后,腐蚀坑的数量更多,凹坑直径更大。

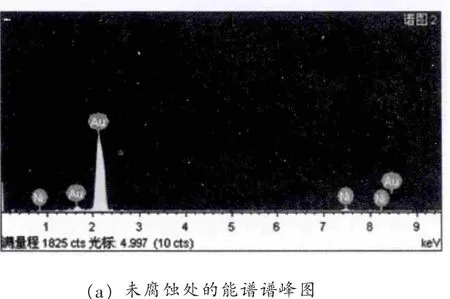

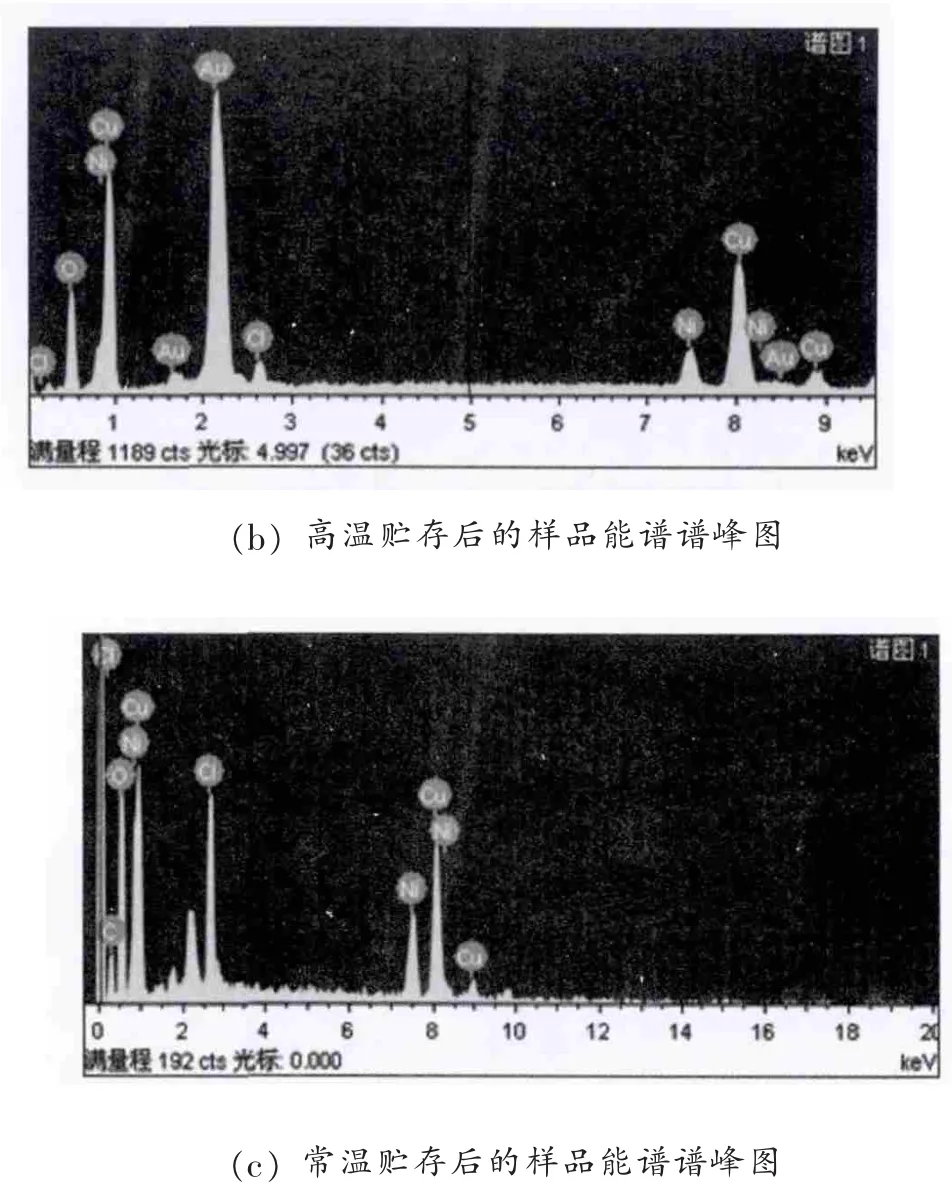

由图1可知,插针镀层由内到外依次是铜、镍和金。对腐蚀坑进行能谱分析,谱图如图5所示。对腐蚀坑处各元素的含量进行分析,结果如表1所示。从能谱分析结果可看出,经过高温贮存与常温贮存后,腐蚀坑中均存在铜、镍、金、氯和氧等元素,且金元素含量很低,氧元素含量很高;未腐蚀处还有大量的金,少量的镍,且不含铜元素。这一结果表明:腐蚀坑处铜合金已无镀层保护,从表中可看出腐蚀坑中氯元素的含量较高,进一步地证实了插针表面发生了腐蚀。腐蚀坑中存在大量的氧,这表明腐蚀产物为氧化铜。

图4 样品各试验阶段的扫描电镜照片

图5 能谱分析谱峰图

表1 能谱分析元素含量表%

3 分析与讨论

3.1 电子油特性分析

电子油的主要作用是减小插针与插孔的接触电阻,提高插针的电性能。其成分无法由插针生产方控制,但经过分析,其作用机理应为离子导电。

能谱分析结果表明有较大量的氯元素残留在插针表面。而从文献 [1]-[3]中可知,实际的电镀过程中几乎不选用含氯的盐作为电解质,即使选用,每道工序之后都要进行若干次水洗,氯元素的含量不会超过1%。另一方面,插针在浸入电子油后直接插入插孔,不会出现沾污的情况。由此可知,含氯元素的化合物来自于电子油。

3.2 电子油对插针的影响

插针的贮存实验结果表明插针在贮存过程中发生了腐蚀。一般情况下,发生腐蚀需要满足以下条件:

1)存在电化学势不同的金属;

2)存在电解质溶液。

插针所含的材料分别为铜合金基体、镍镀层和金镀层,这3种材料的电化学势均不相同,满足发生腐蚀的第一个条件。

另一方面,由于工艺原因,插针镀层中的针孔不可避免[4-5]。在这种条件下,电子油的存在会导致腐蚀的发生,从而引起插针性能的下降。但是,在高温贮存条件与常温贮存条件下,电子油在腐蚀过程中所起的作用不尽相同。

在高温贮存条件下,电子油中含氯元素的化合物为电解质,使得含氯的化合物形成氯离子,并且在电子油中发生迁移。同时,液态的电子油可以作为铜合金与镍镀层、金镀层发生离子迁移的介质。因此,电子油的存在形成了电解质溶液,引起腐蚀。但是,由于电子油易挥发,高温贮存时,腐蚀仅发生在初期。当电子油溶剂挥发耗尽后,残存的溶质无法形成电解质溶液,在高温条件下将不会发生腐蚀。

高温贮存后,电子油溶剂挥发后,含氯的溶质会残留在插针上。常温贮存时,空气中的水汽在凹坑等部位聚集,形成微小的局部液滴,将残留的氯化物溶解,微小的电解质溶液池。导致电化学腐蚀的发生,使得插针表面的腐蚀更加严重。

4 结论

1)高温贮存及常温贮存后,插针的表面会发生腐蚀,影响其性能;

2)电子油及其所含的氯化物会引起插针电化学腐蚀;

3)在高温贮存条件与常温贮存条件下,电子油在电化学腐蚀中所起的用作不同;

4)鉴于电子油对插针的影响,插针在实际使用过程中,若使用环境温度较高,则可适当地使用电子油,若使用环境温度较低时,应尽量避免使用电子油。

[1] 朱一青,夏袁勤,卓惠荣.接插件加工工艺探讨 [J].机床电器,2000,5:7.

[2] 宋全军,王琴,沈涪.影响接插件电镀金层分布的主要因素 [J].电镀与涂饰,2008,6:18-21.

[3] 钟方来,杨飞,叶定晓.电子接插件镍-磷合金中间层电镀工艺 [J].电镀与涂饰,2011,30(4):44-46.

[4] 朱立群,杜岩滨,李卫平,等.电子产品可靠性与环境试验, 2006, 24 (4): 4-8.

[5] 李海军,孙秀霞.继电器触头的电蚀机理研究 [J].电子产品可靠性与环境试验,2005,23(3):30-32.