高温高压动水回路中A106Gr.B和A672Gr.B60耐冲蚀作用的研究

田 珏,王 辉,李新民

(1.中国原子能科学研究院 反应堆工程研究设计所,北京 102413;2.苏州热工研究院有限公司,江苏 苏州 215004)

碳质量分数小于2.11%的铁碳合金(碳钢)或合金元素总量小于5%的合金钢(低合金钢)在单相液流或气液双相流体中表面会形成具有保护性的氧化膜,而造成氧化膜减薄并引起低合金钢和碳钢腐蚀速率增大的现象称为流动加速腐蚀(FAC),其特征表现为低合金钢管和碳钢管的局部减薄,这就导致其具有突然断裂的可能性,从而造成严重事故[1]。

A106Gr.B在已建成的核电厂中大量应用在给水管道、输水管道、二回路主蒸汽和换热器等设备中,它的优点在于材料价格低廉,且具有良好的焊接性能,由于A106Gr.B属于碳钢,其Cr含量很低,在核电厂运行过程中受到流体冲刷的影响产生的FAC减薄现象较为明显,有研究表明,在中性介质条件下,Cr 含量接近0.02%的钢材在流速较低、温度为140 ℃时的腐蚀速率约为Cr含量为0.001%的碳钢的1/4[2]。现阶段最先进的第三代核电技术AP1000使用A672Gr.B60代替A106Gr.B作为供水管的材料,此种材料属于含Cr的低碳低合金钢,其Cr含量相对于A106Gr.B较高。

本实验采用高温高压动水回路模拟实际运行工况,考察A106Gr.B 和A672Gr.B60 在不同流速和碱化剂条件下的耐冲刷腐蚀性能,使用X 射线光电子能谱(XPS)、扫描电镜(SEM)和X 射线能量色散谱(EDS)等技术分析手段对两种材料在不同条件下的腐蚀规律进行探讨,为核电厂的稳定运行提供数据支持。

1 实验材料和方法

1.1 实验材料

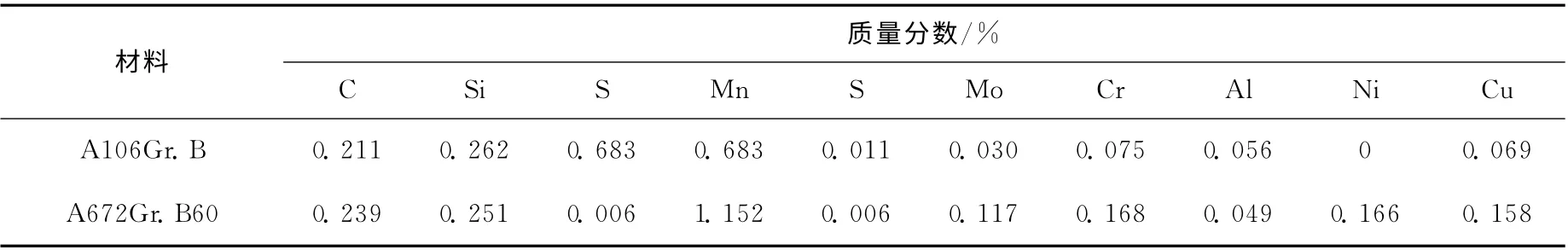

实验所用材料为 A106Gr.B 碳钢和A672Gr.B60低合金钢,钢材的化学成分列于表1。

质量分数/%C Si S Mn S Mo Cr Al Ni Cu A106Gr.B 0.211 0.262 0.683 0.683 0.011 0.030 0.075 0.056 0 0.069 A672Gr.B60 0.239 0.251 0.006 1.152 0.006 0.11材料7 0.168 0.049 0.166 0.158

1.2 实验方法

先将钢材用线切割机加工成100 mm×15mm×2 mm 尺寸的片状样品,用丙酮洗去表面所沾油污,然后采用500#、800#、1 200#、1 500#砂纸打磨金相试样,并且抛光,将抛光后的试样用丙酮溶液超声振荡清洗试样表面,随后用去离子水清洗,并用酒精擦拭试样表面,备用。动态实验样品置于高温、高压动水回路的片状样品试验段中,实验温度为180℃,压力6.35MPa,流速12m/s和15m/s,配置的溶液中乙醇胺(ETA)浓度为20ppm,联氨浓度为5ppm,溶解氧<10ppb;对比试验同样在回路中进行,氨水浓度为5ppm,流速为15m/s,压力为6.35 MPa,试验温度为180 ℃;静态试验在高压釜中进行,试验温度为180℃,压力为饱和蒸汽压,配置的溶液中ETA 浓度为20ppm,联氨浓度为5ppm,溶解氧<10ppb,以上实验时间均为336h。图1为无流速静态试验装置。

1.3 分析仪器

SEM-EDS测试仪器采用德国Zeiss SUPRA55型场发射扫描电镜,XPS测试仪器为日本PHI Quantera X 射线光电子能谱仪。

图1 无流速静态试验装置Fig.1 Experimental device without flow rate

1.4 分析方法

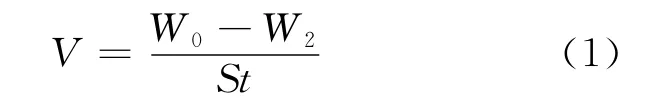

腐蚀速率计算采用失重法。实验前,对样品清洗干净后进行尺寸测量和称重,记录原始样品重量为W0。在动水腐蚀试验后用去离子水冲洗,干燥后称重为W1,然后对样品进行化学脱膜处理,清洗烘干后,记录重量为W2,对于表面积为S、试验时间为t的样品,采用式(1)计算样品的均匀腐蚀速率V,并进行合理的拟合,得到材料的均匀腐蚀速率表达式:

根据以上称重数据,采用式(2)计算Fe的腐蚀产物释放速率:

式中,λ 为FeXOY转化为Fe的比例变量,具体数值要根据氧化膜组成进行判断。

试验样品从回路中取出后,采用精密切割机对样品经行切割、清洗,放入干燥器中干燥,进行SEM-EDS分析时,由于腐蚀样品表面覆盖有氧化膜,导电性较差,采用1~2kV 的低加速电压才能获得良好的二次电子SEM 图像。EDS 加速电压为20 kV,工作距离为8.6mm,使用时要进行能量通道校正,保证元素的测量峰位和理论峰位完全重合。XPS采用单色铝靶Al Kα射线为激发源,电压为14.0kV,功率为75 W。XPS 分析前抽真空至4.1×10-8MPa,用于去除表面气膜以减少污染。在试验条件下,以样品表面污染C 1s 结合能(284.8eV)定标并校正荷电效应。试验首先对样品进行宽程扫描,得到总谱图,获得表面元素种类的信息,然后进行元素深度分布分析。

2 实验结果及讨论

2.1 XPS分析

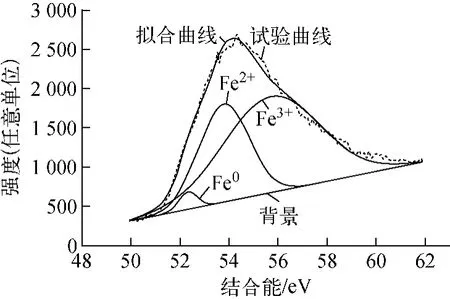

实验结果使用XPS对氧化膜中Fe的氧化物的价态进行定性分析,并确定Fe0、Fe2+和Fe3+的比例,对下文腐蚀产物释放速率的分析提供数据支持。参考国外XPS 分析文献,Oku等[3]提出,Fe 3p的结合能的范围为50~62eV。

根据Yamashita 等[4]的研究可知,在Fe 3p 的XPS 图 谱 上,Fe2+的 结 合 能 在53.8eV左右,Fe3+的结合能为55.6eV 左右。图2为Fe 3p 峰的XPS 光谱,图形拟合较好,各种价态的Fe峰位置和文献[4]中吻合,Fe2+/Fe3+原子数百分比接近1∶2,这说明在氧化膜的组成中,形成的Fe氧化物为Fe3O4。

图2 材料表面Fe 3p 的XPS光谱Fig.2 XPS spectrum of Fe 3p from material surface

2.2 腐蚀速率及腐蚀产物释放速率

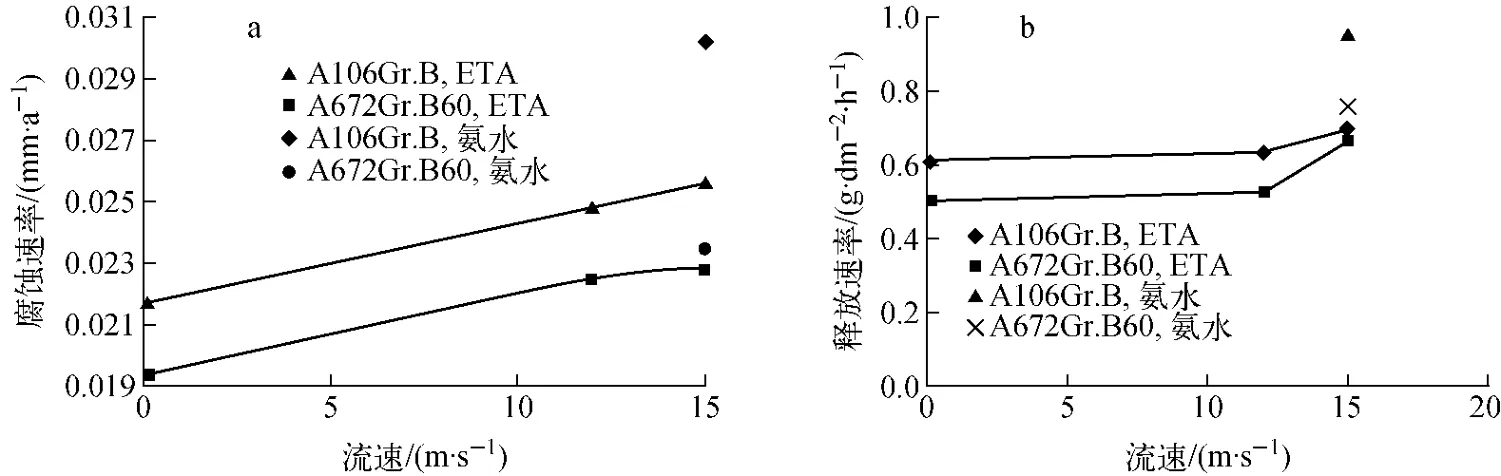

图3 A106Gr.B和A672Gr.B60的腐蚀速率和腐蚀产物释放速率随流速的变化Fig.3 Corrosion rate and release rate of corrosion products for two samples

A106Gr.B和A672Gr.B60的腐蚀速率和腐蚀产物释放速率随流速的变化示于图3。如图3a所示,在不同的流速条件下,A106Gr.B和A672Gr.B60呈现类似的均匀腐蚀趋势。从图3a可看出,两种材料的均匀腐蚀速率随流速的增加而增加,但A672Gr.B60 在流速为12~15m/s时,腐蚀速率的增加趋势明显降低,说明这个流速区间对A672Gr.B60的腐蚀速率影响不明显。而A106Gr.B在流速为12~15m/s时,腐蚀速率的增加趋势并未减小,说明A106Gr.B受流速影响较为明显,也说明其在相同条件下较A672Gr.B60 耐冲刷腐蚀效果差。Michel等[5]研究发现,流速对FAC 的影响呈现类似指数增长的一种趋势,12m/s和15m/s均属于同一流速范围,FAC 不会出现明显变化。但A106Gr.B腐蚀速率较高的原因可能是因其材料本身Cr 含量为0.075%,较A672Gr.B60(Cr含量为0.168%)低,所以其耐腐蚀的效果应较后者差,研究显示,其Cr含量的范围还是在FAC 易发区域(Cr 含量<0.2%)[6]。所以,这也就解释了虽然A672Gr.B60的均匀腐蚀速率随流速的增加影响较小,但还是会因流速的变化对其腐蚀速率产生影响。

材料在形成腐蚀产物过程中被冲刷掉和溶解在水中的Fe离子的快慢称为释放速率,它可反映氧化膜的致密程度,也可间接说明不同材料及不同碱化剂形成氧化膜的规律。由上文可知,λ 为FeXOY转化为Fe的比例变量,而由图2中Fe2+/Fe3+原子数百分比的比例可知,材料表面形成的氧化膜为Fe3O4,所以根据式(3)即可得到λ,从而换算出Fe的释放速率。

3Fe+2O2=Fe3O4(3)

如图3b所示,随流速的增加,两种材料的腐蚀产物释放速率不断增大,且在12~15m/s时增加的幅度相对于0~12m/s时的大,这可能是因当流速达15m/s时,材料表面氧化膜的形状和分布出现了变化,导致两种材料在生成腐蚀产物的过程中腐蚀产物释放速率快速增加,此时冲蚀作用占主导。在ETA 作为碱化剂的条件下,A672Gr.B60 的腐蚀产物释放速率明显较A106Gr.B 的低,龙晋明等[7]研究发现,膜的致密性与稳定性和材料的Cr含量有关。结合表1两种材料的成分说明了A672Gr.B60在相同条件下形成了较A106Gr.B更为致密的氧化膜,也间接说明了其氧化膜的保护作用强于A106Gr.B的氧化膜。

由图3b 可知,使用氨水作为碱化剂在15m/s流速下进行对比实验,结果显示,两种材料的腐蚀产物释放速率明显大于相同流速下使用ETA 作为碱化剂时两种材料的腐蚀产物释放速率,这就说明在ETA 条件下形成的氧化膜更为致密,且耐冲蚀效果较好。

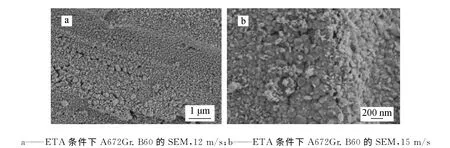

2.3 扫描电镜及能谱分析

实验采用德国Zeiss SUPRA55 型场发射扫描电镜对两种材料进行SEM 和EDS分析,图4、5为两种材料在ETA 条件下12 m/s和15m/s腐蚀后表面氧化膜颗粒的SEM 图,由图4、5可知,两种材料在流速为12m/s时氧化膜颗粒呈现均匀的覆盖有棱角尖锐的颗粒,而当流速为15m/s时,材料表面氧化膜颗粒的棱角逐渐被磨圆,变成了椭球形颗粒,且颗粒分布更为紧密,大小也相对一致,这说明,流速的变化对材料的流动加速腐蚀效果有明显影响,流速的变化会直接影响材料腐蚀后氧化膜表面颗粒的形状及大小分布。

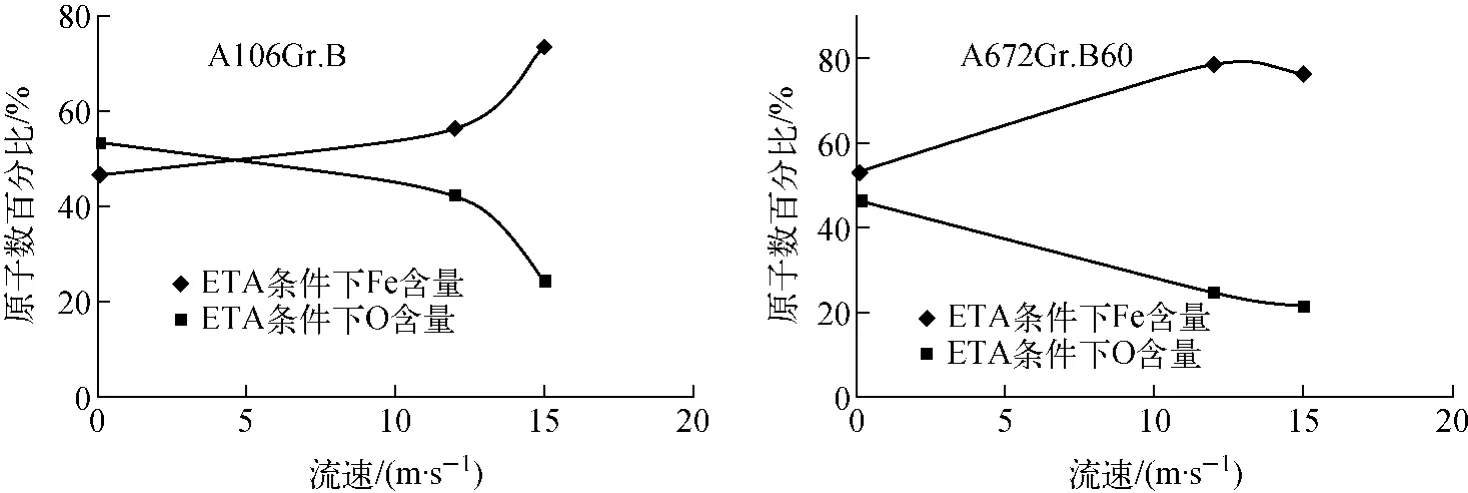

实验在得到的扫描电镜数据的基础上做了元素能谱分析,能谱分析选择面扫描,所得数据经 除 去 干 扰C 后,筛 选 出 A106Gr.B 和A672Gr.B60Fe和O 的变化趋势,得到的数据如图6所示,两种材料的Fe含量随流速的增加而增加,O 含量则随流速的降低而减小,使用Nano Measure 2.0软件对材料表面氧化膜颗粒尺寸进行统计可知,颗粒物的尺寸基本集中在几十nm 到几百nm 之间,远低于能谱光束能打的深度(约为μm 级别),所以能谱的数据大部分是由材料基体所提供的。随流速的增加,Fe的含量增加,O 含量不断减小,这说明氧化膜的厚度在不断变薄,结合图3b可知,腐蚀产物释放速率随流速增加而增大,这就造成了材料不断减薄,最终导致事故的发生。

图6 A106Gr.B和A672Gr.B60在不同条件下Fe和O 的原子数百分比Fig.6 Atomic number percentage of Fe and O for A106Gr.B and A672Gr.B60in different conditions

3 结论

1)材料表面形成的氧化物中Fe2+/Fe3+原子数百分比接近1/2,说明氧化膜的成分为Fe3O4。

2)两种材料的均匀腐蚀速率和材料腐蚀产物释放速率均随流速增加而增大,A672Gr.B60的氧化膜较A106Gr.B的更为致密、不易脱落,且更能耐受较高流速的冲刷而不会出现较明显的材料腐蚀。

3)随流速的增大,材料表面Fe/O含量比不断增加,氧化膜厚度不断减小,氧化物颗粒的形状和尺寸以及分布情况会随流速的变化而变化。

[1] SINGH J L,KUMAR U,KUMAWAT N,et al.Flow accelerated corrosion of carbon steel feeder pipes from pressurized heavy water reactors[J].Journal of Nuclear Materials,2012,429(1):226-232.

[2] DOOLEY R B,CHEXAL V K.Flow-accelerated corrosion of pressure vessels in fossil plants[J].International Journal of Pressure Vessels and Piping,2000,77(2):85-90.

[3] OKU M,SUZUKI S,OHTSU N,et al.Comparison of intrinsic zero-energy loss and Shirleytype background corrected profiles of XPS spectra for quantitative surface analysis:Study of Cr,Mn and Fe oxides[J].Applied Surface Science,2008,254(16):5 141-5 148.

[4] YAMASHITA T,HAYES P.Analysis of XPS spectra of Fe2+and Fe3+ions in oxide materials[J].Applied Surface Science,2008,254(8):2 441-2 449.

[5] MICHEL F,RECK H,SCHULZ H.Experience with piping in German NPPs with respect to ageing-related aspects[J].Nuclear Engineering and Design,2001,207(3):307-316.

[6] UCHIDA S,NAITOH M,OKADA H,et al.Determination procedures of high risk zones for local wall thinning due to flow-accelerated corrosion[J].Nuclear Technology,2012,180(1):65-77.

[7] 龙晋明,樊爱民.H3PO4/H2SO4体系中不锈钢表面膜的XPS分析[J].材料保护,1994,27(8):24-28.