九辊工模具钢板矫直机的开发

魏朝盛1 周文浩 赵西韩 马 强 刘 磊 王仕杰

(1.东北特钢大连特殊钢集团有限责任公司,辽宁 大连 1161051;

2.中国重型机械研究院股份公司,陕西 西安 710032)

九辊工模具钢板矫直机的开发

魏朝盛1周文浩2赵西韩2马 强2刘 磊2王仕杰2

(1.东北特钢大连特殊钢集团有限责任公司,辽宁 大连 1161051;

2.中国重型机械研究院股份公司,陕西 西安 710032)

从中厚板矫直原理出发,对九辊工模具钢板材矫直机的矫直参数进行详细计算,并据此开发了新型工模具钢板材矫直机,使矫直质量和速度得到了显著提高。

矫直;工模具钢;中厚板

工模具被誉为“现代工业之母”,而工模具钢是模具材料中应用最为广泛的材料,其品种、规格、质量对工模具的性能、使用寿命和制造周期起着决定性的作用。

工模具钢板在轧制过程中形成大量内应力,在退火冷却时往往会发生弯曲变形,直接影响板材的表面质量和使用性能。因此,亟需开发一种新型矫直机,对工模具钢板材的弯曲进行矫直。

一、矫直力的计算

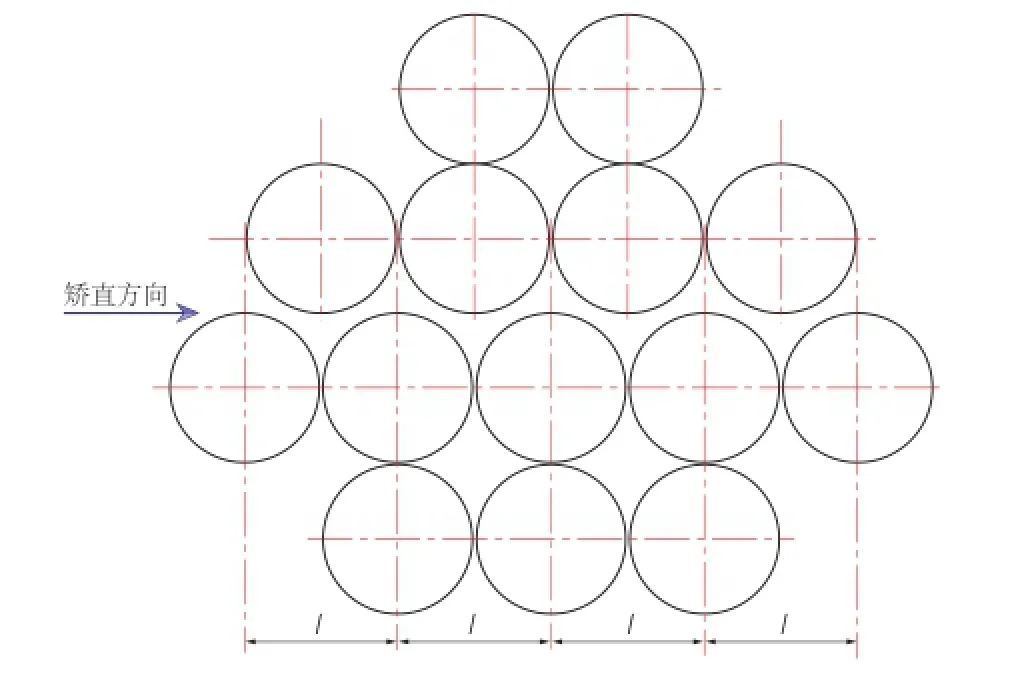

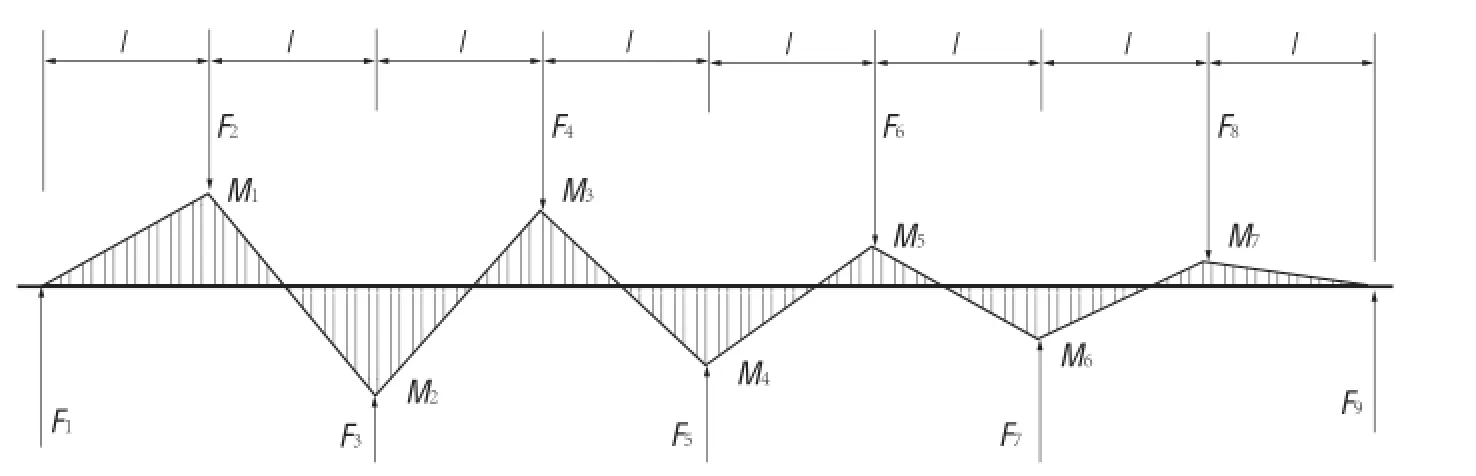

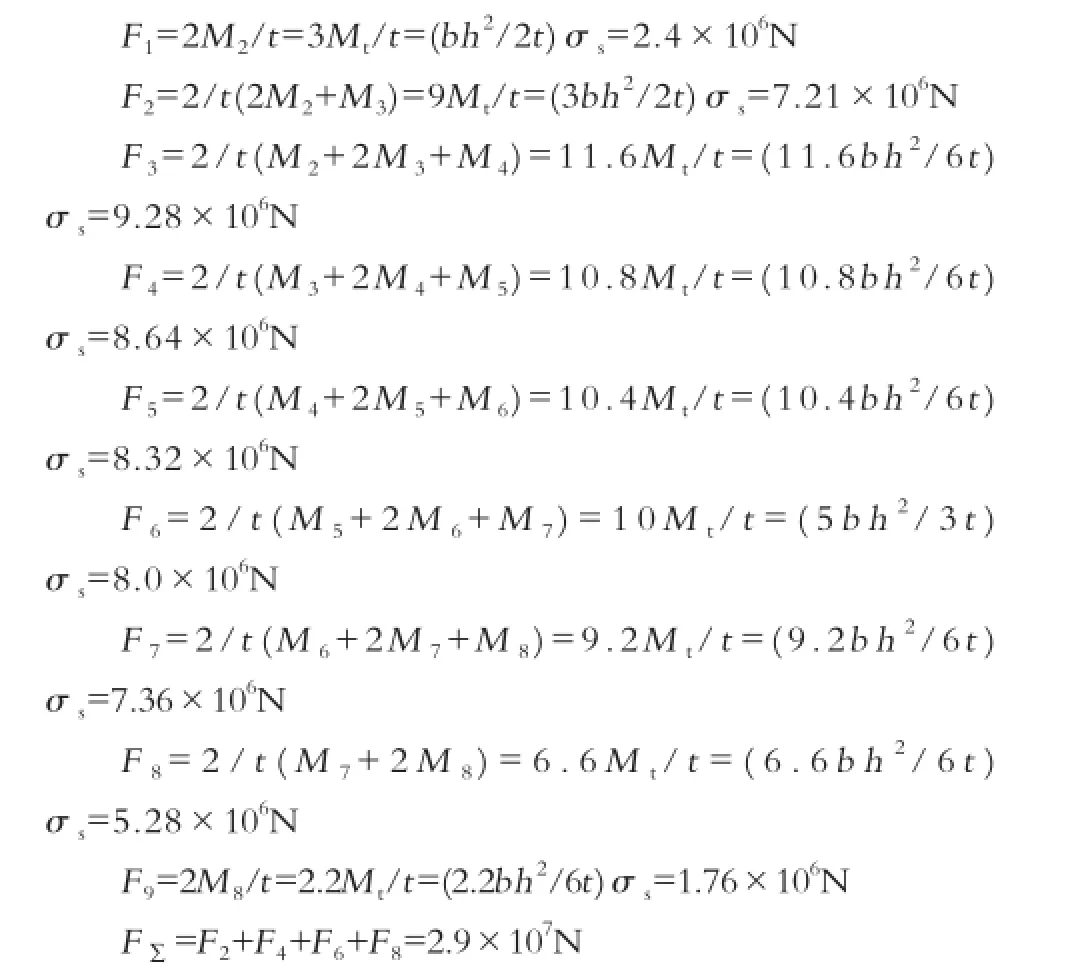

中厚板矫直机多采用平行辊矫直方案。经过3次压弯变形后,板材的直线度基本上达到了使用要求。为了进一步提高矫直精度,本矫直机采用上4下5的方案,矫直辊上方布置有支承辊,辊系布置及板材受力如图1、2所示。

设钢板弹曲比为ζ,工模具钢板材的主要技术参数如下:

最大宽度:b=850mm;

最大厚度:h=50mm;

最大屈服强度:

σs=950MPa;

中心距:l=420mm;

矫直辊轴承内径:d=0.28m;

轴的许用剪应力:

τ=450MPa;

钢板发生弹塑性变形时的弯矩:

Mt=(bh2/6)σs

当矫直力最大时,其塑性极限弯矩比M/Mt=(1.5-0.5)ζ2。

图1 矫直机辊系布置示意图

图2 板材受力示意图

因此当板材发生全塑性变形时所需要的最大弯矩为1.5Mt,在本方案中,由于4、6辊的反弯量相同,按照板材矫直反弯量依次递减的方案,将所有弯矩按照以下进行赋值:

M2=M3=1.5Mt

M4=M5=M6=1.3Mt

M7=M8=1.1Mt

钢板受力模型为简支梁,可以计算出:

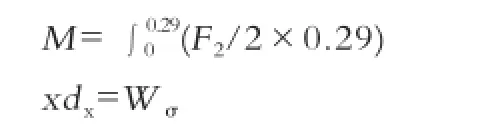

从上面计算结果可以看出,矫直辊3所受到的矫直力最大。由于结构限制,矫直辊2无法设置支承辊,因此必须对其进行强度校核。矫直辊的薄弱环节在轴肩,当矫直力最大时,其弯矩为:

其中,W为轴的抗弯截面模量,可用公式来计算:

由于矫直辊装配采用的是简支机构,因此矫直辊扭矩T:=(f+μd/2)F

其中f为工件与辊面的摩擦系数,μ为轴承的摩擦系数。这两个系数应当按照实际工作情况进行选取。

二、矫直机整体结构设计

矫直机整体采用经典的3梁4柱结构,上面4个矫直辊采用整体压下的方案,实现矫直辊与支撑辊的同步调整。采用这种结构时,压下机构采用4个丝杆同步压下,所有矫直力由这4个丝杆同时承担。

1.整机组特点

(1)采用独立的支撑辊系,有效地提高了矫直辊的整体强度;工作辊整体装配,换辊系统可快速整体更换。平衡结构采用液压平衡活动梁装置,可充分消除压下丝母与丝杠、丝杆与活动梁之间的间隙,消除矫直过程中的弹跳冲击,确保了辊缝调整的精确度及矫直精度。

(2)3梁4柱式的整体预应力机架保证了机架的整体强度和刚性,为提高矫直精度提供了可靠保证。

(3)主传动采用交流电机无级调速,操作台直接设定,适合矫直工艺需要。机组全线自动控制,节奏明快紧凑。

(4)独特的计算机调整监控系统,使设备的调整及使用更加方便,提供了一体化的人机交互系统。

(5)液压负荷恒压矫直机技术的采用,完全保护了机械设备,起到了缓冲保压的作用。

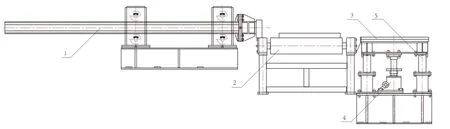

2.上料机构

上料机构如图3所示。矫直机上料机构采用独特的悬臂送料机构。上料电机采用双输出轴机构,通过联轴器、齿轮齿条机构带动悬臂吊实现同时送进。悬臂吊到达料框上方后,液压缸带动电磁铁升降从而将钢坯吊起,上料架回缩到辊道上方,然后液压缸再向下移动将钢坯平稳送到辊道上。这种机构避免了吊运过程中钢坯对辊道的冲击,极大延长了辊道的使用寿命。

图3 上料机构

3.主机部分

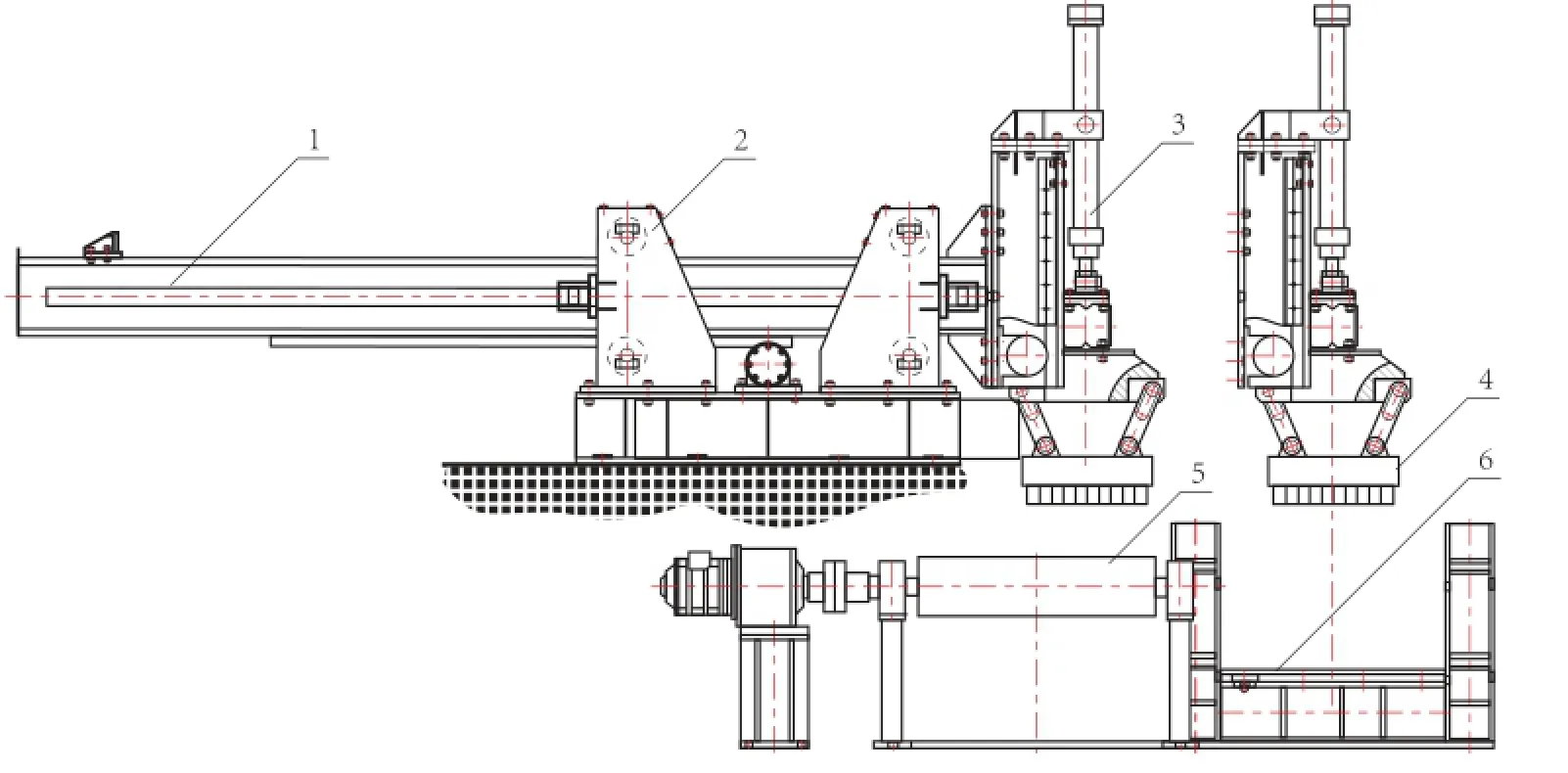

矫直机主机主要由机架装配、压下机构、活动横梁、工作辊装配、支承辊装配、平衡机构、换辊工具等组成。图4为示意图。

压下机构安装在活动横梁上方,通过减速电机带动4个压下丝杆同步转动,从而使得活动横梁沿机架的滑板上下移动。压下装置中装有液压平衡机构来平衡上辊系及活动横梁的全部重量,同时消除压下螺杆和螺母间的间隙,以消除矫直机工作时矫直力对设备的冲击。

图4 矫直机主机

上下工作辊交错排列布置。上工作辊轴承座固定在活动梁上。下工作辊的轴承座固定在机架窗口的底面上。工作辊材料采用60CrMoV,淬火后表面硬度为HRC58~62。上工作辊的工作行程通过高精度的光电编码器和指针盘双重显示,其精度为±0.1mm。前后辊分别装在工作辊的两侧,可以单独调整辊缝,也能与上下工作辊一起随着活动横梁整体调整。

为了增加工作辊的刚性,上下工作辊各设置了1排支承辊,它们与工作辊成对布置。为了调整支承辊与工作辊之间的间隙,每排支承辊的轴承底部设有独立的调整机构,可手动调整支承辊的上下位置,使其与工作辊保持良好接触。支承辊材料采用60CrMoV,淬火后表面硬度为HRC55~60。

矫直机的活动横梁上方设置有4个液压负荷缸(柱塞缸),在矫直过程中起到恒压矫直、快速卸荷及过载保护的作用。

为便于操作工人掌握设备调整量,矫直机前方设置有LED显示屏。各矫直辊的开口度、液压系统的工作压力及总的矫直力都通过该屏显示。

4.下料机构

钢板矫直完成之后,由送料辊道将钢板送到垛板台架上方,推钢机构由液压缸推动,将钢板推到垛板台架上方。垛板台架通过3台螺旋升降机带动实现同步升降,从而实现不同规格钢坯的软收集。下料机构如图5所示。

三、结语

钢板矫直时,其上辊的压下量是逐渐递减的。新型工模具钢板材矫直机自投产以来,不管是矫直精度,还是矫直速度都得到了显著提高,创造了显著的经济效益,得到了用户的一致认可。实践证明,该机型在工模具钢中厚板矫直机市场上值得大力推广。

[1]崔甫.矫直原理与矫直机械(第二版)[M].北京:冶金工业出版社,2005.

[2]黄庆学.轧钢机械设计[M].北京:冶金工业出版社,2007.

[3]王海文.轧钢机械设计[M].北京:机械工业出版社,1983.

[4]刘鸿文.材料力学[M].北京:高等教育出版社,2004.1.

图5 下料机构

TG333.2+3

B

1671-0711(2014)12-0042-03

2014-10-22)