锅炉引风机出力不足问题分析及解决措施

(中国石油克拉玛依石化公司热电厂,新疆 克拉玛依 834003)

锅炉引风机出力不足问题分析及解决措施

赵晓强 任恒昌 朱焱松

(中国石油克拉玛依石化公司热电厂,新疆 克拉玛依 834003)

以某热电厂为例分析了造成引风机出现出力不足故障的原因,并据此提出了有效解决措施,达到风机的最佳运行效果。

引风机;出力不足;分析;措施

一、存在问题

某热电厂4台130t/h中压煤粉炉,每炉配有两台单支撑离心式引风机。2008年进行烟气脱硫改造,系统阻力增大,对引风机进行改造:将1#炉和2#炉引风机进行重新选型更换,3#炉和4#炉重新选型更换、同时将风机进口调节方式由挡板调节改为液力耦合器调节。改造后在设计煤种情况下风机出力勉强满足锅炉满负荷要求,2010年4台锅炉引风机出力下降,具体表现如下。

(1)1#、2#炉风机调节门尚未全开,电机已超电流;

(2)风机调节门已全开仍不能满足系统出力要求;

(3)风机超电流后引风机入口负压增大,炉膛负压仍然不能满足负荷运行要求;

(4)3#、4#炉引风机液力耦合器开度达到一定值后继续增大开度,风机入口负压等参数基本不再变化。

二、原因分析

1.设计、选型不当

风机设计参数较实际运行参数偏小(表1)。

表1

由表1可以看出:实际运行参数远远大于设计参数,锅炉实际运行期间的排烟温达到180℃,远大于设计的150℃,烟气体积较设计时增大约10%,而风机及电机选型是按照设计排温度选择的;此外,该厂风机是在脱硫改造的过程中进行的改造,改造初期并未进行风机实际运行参数测量,只是在初始设计参数的基础上做了简单的修正,因此风机系统安装后并没有接近实际运行工况。故风机选型明显偏小,风机无法在高效区域运行,出力明显不足。

2.烟道阻力

由于此段烟道的截面较大,摩擦阻力较小,因此烟道阻力主要取决于由转弯、变截面、换热设备间隙、挡板门等引起的局部阻力。当锅炉低负荷时烟气流速低,烟道的水平段、转向处、空预器以及省煤器等小间隙传热元件容易积灰,烟道系统长期积灰导致引风机出力不足而影响锅炉负荷。随着锅炉运行时间的增加,带灰烟气流经各受热面时会有部分灰粒沉积到受热面上形成积灰,阻碍烟气的正常流动,烟气流动阻力增加。由于该厂锅炉运行十余年,省煤器以及空预器积灰严重,实际83%额定负荷时的烟道阻力已经相当于设计的100%额定负荷阻力,风机运行尤其是高负荷期间影响尤为明显。

3.系统不合理

锅炉管道系统布置不合理直接影响风机的运行性能,由于风机是系统的一个重要部件,风机与系统存在的相互作用可能造成其不在设计规定的运行工况下运转。同时系统中弯头、转向室、除尘系统中设备安装位置不佳及设备运行不正常都会影响到风机的使用性能。

4.烟道漏风

锅炉烟道、电除尘等部位漏风是造成风机出力下降的又一重要原因。漏风进入烟道或电除尘器后与烟气混合,空气温度被加热至约180℃左右,气体温度的升高导致体积相对增大较多。对于烟气系统来说, 漏风点越靠近引风机入口,负压越大, 漏风量也越大。由于锅炉已经投产十多年,因此锅炉本体、尾部烟道、 挡板、膨胀节、防爆门、人孔门、电除尘器等部位都存在不同程度地漏风。这些都是造成烟道漏风、烟气体积增大的重要原因,据此选择的风机及电机必然偏小。

5.压缩空气进入烟道

电除尘器下部的仓泵系统在置换时, 压缩空气全部排入电除尘器内部;此外,火检冷却用压缩空气量也由设计时的2 000m3/h 增大到3 100m3/h。压缩空气进入烟道后不仅增加了烟道烟气流量,还造成烟气体积迅速增加。由于进入炉内的所有压缩空气量都是锅炉风量平衡计算之外风量,在选择设计引风机时未在计算之内。

6.燃烧工况的影响

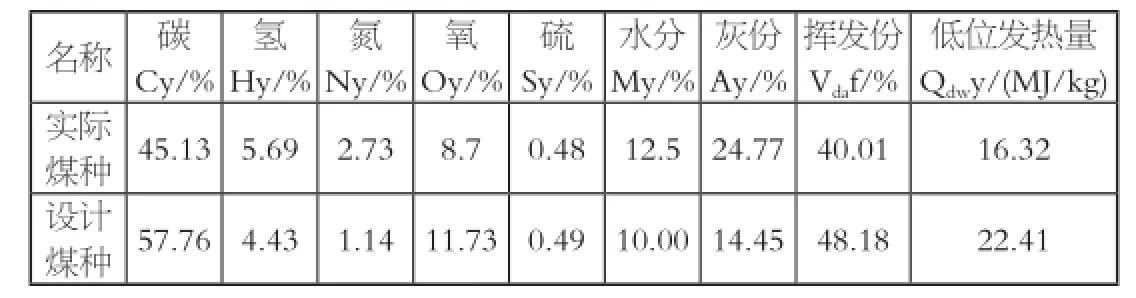

燃烧煤质较设计煤质相差较大,近年来入炉煤质降低明显,灰份增加,发热量下降,甚至接近14MJ/kg。表2为该锅炉设计煤种及实际运行期间煤种成分的比较。

表2

煤种的变差导致入炉燃料量和风量明显增加、积灰加剧、烟道阻力增加,风机无法满足设计工况负荷要求。

7.机械方面

引风机的机壳通过斜45°、弧形激流器与电除尘出口烟道连接,连接处安装有电动调节挡板。弧形激流器造成引风机叶片入口前向心侧产生局部涡流, 电动调节挡板间隙配合不当;设计时为保证风机运行效率,机叶片顶部间隙设计在4mm范围内,但由于高达180℃的排烟温度远大于环境温度,由此造成机壳局部变形而加大叶顶间隙;此外,叶片因制造、加工不规范,磨损以及检修工艺等问题使得叶片型线受到破坏、叶顶间隙过大。

三、解决措施

1.降低排烟温度

由于锅炉的排烟温度明显偏高,不仅影响外界环境温度,而且影响风机高效运行。因此,该厂预计在2015年锅炉大检修期间在空预器及电除尘之间加装效果良好的复合相变换热器,届时可将锅炉的排烟温度降低至130℃以下,从而降低工况风量以降低风机负荷。

2.降低烟道阻力

2013年初,在锅炉烟道基本没有继续进行改造空间的前提下尽量减少锅炉低负荷运行时间,避免大量积灰;同年检修时优化系统中吹灰器等设备的安装位置,在保证使用条件下降低烟道的阻力系数;2013年利用锅炉停炉期间对锅炉过热器、省煤器、空预器等受热面的积灰予以清理;同年锅炉小检修期间,在极易积灰的烟道拐弯道位置安装了烟气导流板以防积灰;逐渐改善烟气流动状态、减少了烟道中的涡流区;根据燃烧情况认真做好日常锅炉的打焦工作;年初,根据各炉子负荷和煤种情况制定并执行吹灰器的使用频次和使用质量的把控。

3.减少漏风

2013年初开始检查并消除烟道内的漏风,具体措施包括:确认整个锅炉内的人孔、检查孔、防爆门、打焦孔、测量孔、密封片等部位密封完好;及时封堵拉渣机水箱与灰斗连接处密封孔;检查并封堵捞渣机及水冷壁下联箱水封;在满足运行条件的情况下尽量减少测点和检测孔、洞的使用时间和数量,检修期间尽量延长孔、洞处的套管以减少锅炉及烟道的漏风;小修期间确认并消除除尘器、补偿器等设备与烟道连接处的漏风点、杜绝不必要的气体排入后部烟道和电除尘器内,并在2014年年初更换腐蚀漏风的烟道膨胀节。

4.减少压缩空气用量

2013年伊始,该厂及时完善工业风系统和仪表风系统及用气设备,在保证设备安全可靠的情况下,降低压缩空气尤其是冷却用压缩空气的使用量至原始设计水平,减少过多的压缩空气进入炉膛和烟道。

5.合理扩容

2014年,在进行锅炉烟气脱硝改造过程中,充分考虑风机负荷,在进行低氮燃烧器、SCR脱硝改造后对烟气参数以及燃烧煤种进行重新校核,以实际运行工况条件进行风机及电机选型设计以合理扩容,在选型扩容过程充分考虑进入炉膛以及烟道的压缩空气以及其他没有计入锅炉燃烧平衡计算的风量。最终风机扩展至23号风机配备的电机扩容至560kW。

6.提高检修质量

2013年始,车间及检修队伍严格把控风机扩容过程中生产、制造、安装过程中的的施工质量以及日常检修质量,调整好叶片顶部间隙在规定的范围内,多措施保持叶片角度的一致性;风机投运过程中始终保持风机外壳保温有效、减少机壳变形产生的影响,为控制好风机入口挡板的灵敏度和准确性,将入口执行机构换成罗特克执行机构,避免出现开关不到位影响烟道阻力,进而影响烟道性能的问题。

7.优化调整

2013年在燃尽煤场原存煤后逐渐提高入炉煤质量,优化调整锅炉燃烧工况,尽量避免锅炉缺氧状态的燃烧时间,减少不必要的烟道积灰和烟道阻力的增加;运行调整过程中合理分配每台锅炉 2台引风机的负荷、避免出现“抢风”现象,避免增减负荷时产生大的烟气扰动。

四、效果

自2013年初确定改进措施,很好的解决了锅炉引风机出力不足的问题。各锅炉运行后均未出现调节风机挡板时电机超电流而炉膛负压不足现象,引风机挡板可随锅炉负荷的变化任意调整变换,每台锅炉的单台引风机均具有带50%锅炉额定负荷的能力,投运效果显著。

[1]陈欣.电站风机出力不足原因浅析[J].风机技术.2011,5.

[2]尹君, 刘恩生, 尹民权等.锅炉引风机出力不足原因[J].发电设备. 2007(3):203-205.

[3]王贺岑,白红涛,许明峰等。锅炉引风机选型改造的可靠性分析[J].中国电力.2010.1(43):51-55.

TK223.26

:B

:1671-0711(2014)10-0064-02

2014-02-25)