旋流净化技术在海洋修井平台压载水处理中的应用

(中国石化集团胜利油田设备管理处,山东 东营 257001)

旋流净化技术在海洋修井平台压载水处理中的应用

丛 岩

(中国石化集团胜利油田设备管理处,山东 东营 257001)

介绍了海洋修井平台海水压载系统以及压载水常用的处理工艺,分析了现有压载水处理方法存在的问题,提出了旋流净化技术在海洋修井平台压载水净化处理系统中的应用,并对其净化效果进行了验证。

旋流净化技术;修井平台;压载系统;应用验证

海洋修井平台主要担负着海上修井、试油、完井防砂、酸化压裂等油水井措施增产任务,在胜利浅海油田勘探开发中发挥着重要的作用。海洋修井平台海上施工主要按以下步骤来完成:拖航-就位-压载-调平台对正井口-实施油水井作业。在整个过程中,平台压载是通过增加平台可变载荷将平台桩脚和部分桩腿压过泥层至岩层,使平台获得一个稳定的支撑基础,保证全作业过程平台的稳性,以应对海上剧烈台风、涌浪、海冰等对海洋修井平台的冲击。因此,压载是海洋修井平台作业的至关重要一环。

通常采用的压载方法为:采用海水提升泵将海水提升至平台甲板预先敷设的压载管系内,通过压载水调驳泵实现对平台所有压载舱室的压载。由于海水水质中存在大量的悬浮泥沙、微生物和海生物,压载过程中这些物质逐渐沉积在舱底,日积月累,就会在压载舱底形成淤泥,一方面增加不必要的平台载荷,增加作业过程的风险;另一方面,微生物在舱室内繁殖,破坏防腐漆面,加剧材料腐蚀,降低平台使用寿命。目前,常采用粗滤器、微生物杀灭装置等对海水进行处理,其效果不明显。本文采用压载水旋流净化技术对提升的海水进行预处理,较好地实现了海水的清洁净化,可有效避免压载舱内泥质和微生物的淤积。

一、修井平台海水压载系统简介

海洋修井平台的压载系统主要由海水提升泵、海水入口管线、过滤装置、压载总管、海水调驳泵、管汇、分支管线等组成。其原理图如图1所示。

平台压载时,安装在海水提升泵架下的3台潜水泵可从海中提升海水,海水经粗滤进入压载总管,再经管汇分流,输送至各个压载舱室,实现对平台的压载。调驳泵与管汇相连接,可以从各个压载舱、海水舱抽吸海水由船底排海,也可对左右舷压载舱进行压载水调驳。在海水舱顶部设有溢流管线,满舱后可直接排海。同时,在每个压载舱和海水舱安装1个舱底泄放阀,可对舱室进行排载。

二、平台压载水净化技术的现状

目前,海上平台对压载水的处理主要有两大类:一类为预防法;还有一类为后期处理法。

1.预防法

预防法是对进入平台的海水进行预处理,消除海水中的杂质和微生物,保持压载舱的长期清洁。这一类主要包括以下两种:

(1)清洁压载水

此方法是一种有预见性的压载,选择较深水域、水生物少、海水清洁的区域取水,但此方法比较受限制,不易实现。

(2)过滤

在船舶压载水时采用过滤装置可以过滤掉体积较大的生物,体积较小的海生物排放到压载水中,待处理掉。此方法短期奏效,时间久了海生物就会沉积在舱壁或管道导致问题。

2.后期处理法

(1)紫外线照射

紫外线照射对不同的海生物有不同的效果,处理效果取决于压载水的透明度,该方法无副作用,对船舶管系、泵、涂装等无不利影响。但是该方法需要在舱内安装紫外线装置,增加投资成本和后期维护难度。

(2)对压载舱加热

压载水加热到80℃能够杀死所有的海生物,但是,船舶设计依据、要求不同,不但要在舱内敷设加热盘管,还要考虑如何避免热应力对船体强度的影响,比较难以实现。

(3)臭氧

能有效地杀灭微生物,但是有很强的腐蚀性。

(4)舱内消毒

采用氯气或铜、银离子对海水舱进行消毒,可以有效杀灭海生物,但是氯气消毒存在二次污染,且高浓度的铜、银离子水对环境影响也需要进一步研究。

(5)对沉积物进行清淤

很多杂质和海生物都在压载水的沉积物中,因此应对压载舱内积存的沉积物定期进行清淤,在船舶设计中对船舶做出参数修订,最大限度地排掉压载水的沉积物。

三、旋流净化技术在压载水处理系统中的应用

1.旋流分离器的结构及工作原理旋流分离主要依托旋流器来实现,图2为旋流器工作原理示意图。

图2 油水旋流分离器工作原理示意图

旋流器主体是由入口段、收缩段、分离段和出口段四个回转体顺序连接而成。在入口段有一个或多个切向入口,用以输入液体混合物。入口段的顶面上有一个溢流出口,用以排出较轻的组分。出口段的尾部是底流出口,用于排出较重的组分。泵注载压流体混合物通过切向入口进入水力旋流器,促使流体在装置内旋转,水力旋流器的锥形加速了流体螺旋形流动,建立了自由的旋涡,创建了大的离心力。离心力致使轻的物质(即海水、溶解气体)游离到水力旋流器的中心,而密度大的物质(如固体杂质,海生物)由于力的作用被甩到了外壁,通过在高压下保持底流,迫使旋涡的海水逆流。结果,海水流从顶部溢出,而密度较大的固体杂质和海生物则流向底流。这样就实现了对压载海水的净化分离。

旋流分离器具有设备成本低、外形尺寸小、分离精度高、无运动部件、工作性能稳定、操作费用低等诸多优点,是油水分离的理想设备。某公司生产的旋流器可以清除几乎100%的固体颗粒、95%的≥50μm的海生物和85%的≥10μm的海生物。

2.旋流分离器的应用

根据旋流器的工作原理,将旋流技术引入平台压载水处理系统,图3为压载水旋流净化装置的工艺流程图。

图3 压载水旋流净化装置的工艺流程图

海水进入入口管线后,经过采样器,然后进入2台并联的旋流器CY1和CY2,密度较小的海水、溶解气等物质从上部经过采样器进入到海水总管中,密度较大的杂质和海生物经过排污泵及排渣管汇排出,完成压载海水的净化。操作人员定期从采样器采样测定杂质和海生物含量,若不达标,需对设备进行维护。

旋液分离罐结构及现场安装形式如图4。主要设备包括旋流器、手动蝶阀、排渣泵及排渣管汇、采样器、压力表及电控箱等。

3.压载水净化效果试验

图4 压载水旋流净化装置结构及现场安装形式图

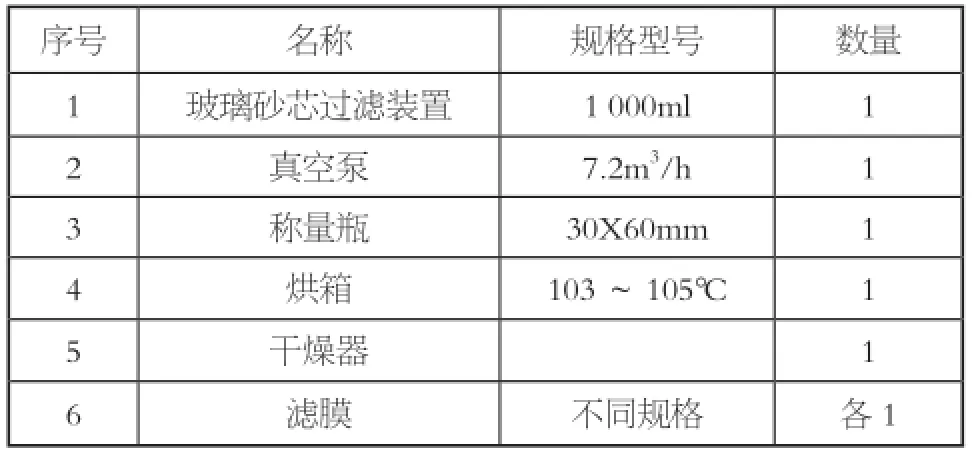

为验证压载水旋流净化装置的净化效果,对净化处理的海水进行了试验测定。试验按照GB/T11901-1989水质悬浮物的测定重量法,采用膜分离的办法对净化的海水中包含的不同大小的杂质含量进行测定。试验所采用的设备与器材见表1。

表1 海水测定试验设备与器材表

实验步骤如下。

(1)滤膜准备(前处理)

①滤膜在使用前应经过蒸馏水浸泡24h,并更换1~2次蒸馏水。

②将滤膜正确地放在过滤器的滤膜托盘上,加盖配套漏斗,并用夹子固定好。

③约100ml蒸馏水抽滤至近干状态(以50~60s为宜)。

④卸下固定夹子和漏斗,再用扁嘴无齿镊子小心夹取滤膜置于编了号的称量瓶内,盖好瓶盖(可露出小缝隙)。

⑤将称量瓶连同滤膜一并移入103~105℃的烘箱中烘干60min取出,置于干燥器内冷却至室温后称重;再移入烘箱中烘干30min取出,反复烘干、冷却、称量,直至两次称量的重量差值≤0.2mg为止。

(2)样品测定

①用蒸馏水冲洗经自来水洗涤后的抽滤装置。

②用扁嘴无齿镊子小心从恒重的称量瓶内夹取滤膜正确放于滤膜托盘上,再用蒸馏水简单湿润滤膜后,加盖配套漏斗,并用夹子固定好。

③量取充分混合均匀的试样100ml于漏斗内,启动真空泵进行抽吸过滤。

当水分全部通过滤膜后,再用每次约10 ml蒸馏水冲洗量器3次,倾入漏斗过滤。然后,再以每次约10ml蒸馏水连续洗涤漏斗内壁3次,继续吸滤至近干状态。

④停止抽滤后,小心卸下固定夹子和漏斗,用扁嘴无齿镊子仔细取出载有悬浮物的滤膜放在原恒重的称量瓶内,盖好瓶盖(可露出小缝隙)。

⑤将称量瓶连同滤膜样品摆放在白磁盘中,移入103~105℃的烘箱中烘干60min取出,置于干燥器内冷却至室温后称重;再移入烘箱中烘干60min取出,反复烘干、冷却、称量,直至两次称量的重量差值≤0.4mg为止。

(3)计算

悬浮物含量C(mg/L)按下式计算:

式中:C——水中悬浮物浓度,g/L;

A——悬浮物+滤膜与称量瓶重量,g;

B——滤膜与称量瓶重量,g;

V——试样体积,ml。

(4)结果分析

根据修井平台海水提升泵工作参数,试验中控制工作压力分别为0.3MPa和0.12MPa,分别进行试验效果统计,结果见表2。从试验数据可以发现,该装置对30μm以上的颗粒分离性能达100%,且对各种大小等级颗粒整体平均分离净化性能达到97%。取得了较好的净化效果。

表2 海水净化测试结果数据统计表

通过该技术对压载海水的净化处理,除去了海水中大量的泥质和海生物,减少了杂质在压载舱的沉积,减轻了平台重量,降低了海上平台作业风险。

同时,降低了压载舱室清淤的工作负担,减小了杂质堵塞管道带来的隐患,提升了海上修井平台的本质安全性。

四、结论

压载水旋流净化技术在对海洋修井平台的压载海水进行净化处理时能够有效去海水中的大量泥质和海生物,减轻了平台重量,降低了海上平台作业风险。

降低了压载舱清淤、船舶运输费用,具有较高的经济效益。

压载水旋流净化技术采用的设备造价低、操作简单、维护成本低,且旋流器能够并联、串联使用,多级分离确保分离效果。

[1]宋林松,王建军,黎剑波.自升式平台压载量准静态计算方法应用研究[J].中国海上油气,2010,22(3):193-196.

[2]AMERICAN BU REAU OF SHIPPING.Rules forbuilding and classing mobile offshore drilling units[S]. Houston:abs,2008,8(7):159-160.

[3]曹士峰,程龙,刘新宝.浅谈钻井平台压载水的处理[J].船电技术,2010,30(5):50-52.

[4]陈武强.测定水中悬浮物的影响因素及解决方法[J].化学工程与装备,2010,(7):144-146.

TE953

B

1671-0711(2014)10-0036-04

2014-07-09)