基于机器人浮动功能的冰箱压缩机曲轴磨削生产线研究

陈祝权,林粤科,张晓瑾,林君健

(广州机械科学研究院有限公司,广东广州510700)

在机械制造领域,切削、磨削加工是应用较广泛的加工方法[1]。近年来,随着现代机械加工要求的不断提高,磨削技术也处在不断发展之中[2]。磨削生产过程中的手动操作、人工上下料等传统生产方式已无法满足高速发展的机械、电子电气、汽车及家用电器等工业需要。在磨削生产中用机器人[3]代替人工操作,构成自动化生产单元或组成柔性自动化生产线,是进行高速、高效、高质量磨削生产的一种有效方法,也是现代磨削生产技术的重要发展方向之一。

现代化大生产对生产和工艺设备提出了柔性化的要求[4],由于冰箱压缩机曲轴零件自身结构的特殊性,以及磨削加工中上下料过程对柔性要求较高,目前业内还没有使用机器人代替人工进行曲轴磨削加工自动上下料的生产线。以冰箱压缩机曲轴磨削工艺为应用对象,成功开发出基于工业机器人的冰箱压缩机曲轴磨削加工柔性自动化生产线。

1 零件及其工艺分析

冰箱用的压缩机中,曲轴是重要的运动部件,其受力情况比较复杂,在周期性的气体压力和惯性力作用下,会产生交变的弯曲应力和扭转应力。这就要求曲轴的材质要有足够的刚度和强度,尤其是耐疲劳强度。曲轴的主轴径和曲轴径分别在机座孔和滑块孔内作变速的旋转运动,故曲轴零件必须满足与其他传动零部件的配合精度要求[5]。而作为曲轴零件机加工的终端工艺,磨削加工是曲轴成品精度的重要保证。

如图1所示,为冰箱压缩机中曲轴零件的示意图。该曲轴整体结构由相互平行的主轴径和曲轴径及两轴之间的半圆形平衡块组成。该曲轴需磨削加工的位置分别为主轴径即轴A 外圆,平衡块端面B 以及曲轴径即轴C 外圆。

图1 曲轴零件示意图

该曲轴磨削加工工序共4 道,分别为:无心磨床[6]粗磨轴A 外圆(工序10)、端面磨床[7]磨端面B(工序20)、无心磨精磨轴A 外圆(工序30)、外圆磨床磨轴C 外圆(工序40),具体工艺流程如图2所示。

图2 曲轴磨削工艺流程图

生产运作过程中,工序10、工序20 及工序30 平均节拍为13 s,即每13 s 完成一个工件的上下料与加工。工序40 平均节拍为23 s,即每23 s 完成一个工件上下料与加工。因前后工序生产节拍不一致,目前业内曲轴磨削车间按照每2 台外圆磨床与前3 道工序各1 台磨床的比例配置,以满足曲轴磨削工艺生产效率要求。

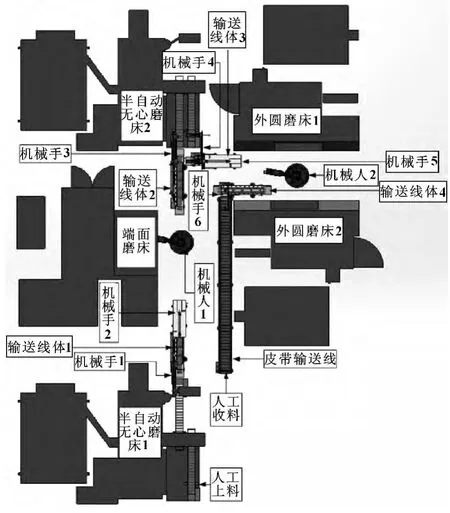

2 整线系统设计

为实现磨削加工生产成本削减,并提高生产效率,将顺次完成4 道磨削加工工序的5 台磨床布局成类L 型,从目前的5 名工人操作转变成1 名工人、2台六自由度工业机器人,以及外加转工序所需的传送线,实现高度自动化生产。生产线结构平面布局如图3所示。

图3 生产线平面布局图

其中,原有机床分别为半自动无心磨床1、端面磨床、半自动无心磨床2、外圆磨床1 和外圆磨床2。新增部分为2 台六自由度工业机器人和4 段传送线,其中传送线1 包括机械手1、输送线体1 和机械手2,传送线2 包括输送线体2 和机械手3,传送线3 包括机械手4、输送线体3 和机械手5,传送线4 包括输送线体4、机械手6 和皮带输送线。整线程序流程图如图4所示。

图4 曲轴磨削自动生产线程序流程图

依照程序流程,该曲轴磨削加工自动化生产线在机械传动机构传送与控制系统的精确控制下,不断循环运转,便能实现由1 名工人加2 台机器人代替原来5 名工人负责的全部工作。

其中,机器人上料过程为该生产线最大的难点。

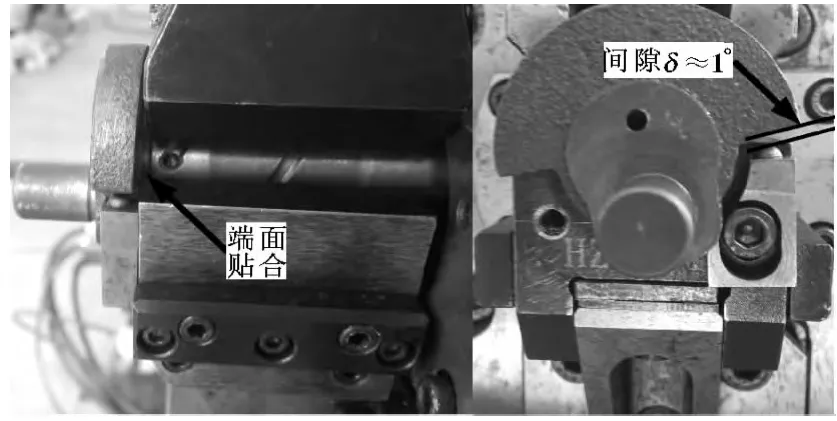

3 机器人上料实验

生产中,工序10 与工序30 均为无心磨削,在半自动无心磨床上进行。半自动无心磨床已集成有自动上下料输送线及自动定位夹具,对工件上料无特别要求。工序20 原来由人工负责上下料,上料时工人将工件轴A 塞进卡盘孔并使端面B 与卡盘孔端面定位点贴合。工序40 由人工负责上下料,上料时工人将工件轴A 塞进卡盘孔并使端面B 与卡盘孔端面贴合,同时使工件绕轴A 旋转,使平衡块突耳与卡盘孔端面上的偏心定位块的定位点贴合,如图5所示。

可知,工序20 与工序40 上料均为柔性操作,故由人工上料时可保证工件和机床均不受损坏。若换用普通气缸组合件或简单线性模组机械手按工艺要求进行上料,会造成硬碰撞,故该生产线选用具有浮动功能的进口品牌六自由度工业机器人代替以上两工序的工人进行上下料操作。

图5 工序40 定位装夹姿态

机器人浮动功能是指机器人在作业过程中,开启浮动功能后,机器人可以受外力改变姿态,即手爪在抓取工件往指定方向前进时,可实现与工装完全贴合甚至预紧,避免碰撞和摩擦。浮动力的大小可以通过参数设置,以保障机器人和手爪能按要求完成动作,并且不至于受力过大而影响寿命。

以工序40 进行实验,该工序上料既要使工件端面B 与卡盘孔端面贴合,又要使平衡块突耳与偏心定位块贴合。该生产线选用了带夹紧与旋转一体的气缸作为机器人上料末端执行器[3],如图6所示,并在上料过程中启用了机器人在直角坐标系下的浮动功能,使得工件上料时可达到人工上料的定位装夹标准。

图6 工序40 机器人末端执行器设计

上料实验时,机器人2 的上料手爪从传送线上抓取已完成工序30 的工件,进入磨床后,下料手爪将已完成工序40 的工件取出,并将待加工工件送进卡盘孔,送进工件的方向及工件端面顶贴后工件的旋转方向如图7所示。

由于目前业内还没有机器人浮动功能的操作标准文件,也没有关于浮动力设置的指导规范,故在调试单机上料时,需通过大量实验才能找出最佳浮动力条件,既保证机器人满足柔性上料要求,又不损坏机器人和末端执行器。

图7 工序40 上料方向

预先编辑好机器人上下料程序,逐步改变浮动力的大小,并在各种浮动力设置条件下进行多组实验,如图8所示。

图8 机器人浮动力前4 组实验设置

经实验,并对每组浮动力设置条件下的多次上料完成姿态观察记录,发现以上各设置条件下无法实现端面B 与卡盘孔端面贴合,均会留有约1 mm 左右的间隙,如图9所示。

图9 前4 组实验上料完成姿态

继续增加浮动力至120 N,进行第5 组实验,如图10所示。上料完成后工件的端面B 与卡盘孔贴合,但平衡块突耳仍留有间隙,如图11所示。

图10 机器人浮动力第5 组实验设置

图11 第5 组实验上料完成姿态

由图11 可知:机器人上料手爪将工件送到端面贴合后工件无法旋转到平衡块突耳与偏心定位块定位点贴合姿态。这可能是由于旋转方向上机器人未打开浮动功能,以至旋转时机器人及卡盘孔对工件限位所致。将x、y、z 三轴浮动功能全部打开后再进行几次实验,该问题得到解决。但对y、z 轴所设置的浮动力大小多少才是最合适,又需经过多组设置实验。为此,尝试关闭y、z 轴浮动功能,而在开启直角坐标x轴方向浮动功能的同时,开启关节坐标末三轴的浮动功能,以自适应旋转工件时所需的微小浮动量。经过多组实验,找到合适的浮动力设置条件如图12所示。此状态下上料完成姿态全部符合人工上料最佳标准,如图13所示,并较大程度上保护了机器人和末端执行器。

图12 机器人浮动力合适设置条件

图13 机器人上料最佳完成姿态

4 生产线试运行及分析

该生产线按照图3 的位置和尺寸布局各机器人、传送线和磨床,以尽量接近真实环境进行模拟试运行。经过几个班次试运行,各段传送线结构稳固,运行稳定,节拍均在10 s 以内,机器人1 及机器人2 均可代替工人完成柔性上下料工作,重复精度高,并且节拍均在11 s 以内,完全满足生产要求。

5 结论

文中介绍了工业机器人在冰箱压缩机曲轴磨削加工生产中的应用,以工业机器人、传送线和磨床集成开发了冰箱压缩机曲轴磨削加工机器人自动生产线。试运行结果表明:(1)压缩机曲轴磨削加工原需5名工人负责的上下料工作,由该生产线和1 名工人替代完成,可实现生产高度自动化;(2)设定合适的机器人上料浮动力,可实现高度柔性化生产;(3)整条生产线结构稳固,可靠性高,可提高生产效率,利于在业内推广应用。

【1】樊明亮.高速磨削技术在机械制造中的应用研究[J].机电信息,2012(9):109,111.

【2】王涛,李剑,高航.磨削技术的现状与发展趋势[J].机械设计与制造,2003(2):116-118.

【3】谢存禧.机器人技术及其应用[M].北京:机械工业出版社,2005.

【4】何佳.机器人柔性坐标测量系统自动化研究与设计[D].天津:天津大学,2009.

【5】谭权芬.冰箱用压缩机曲轴材料的改进[J].家用电器科技,1984(3):39,42.

【6】向勇.浅谈无心磨床加工轴承套圈外圆的技术要求[J].价值工程,2010(31):188.

【7】姚峻,贾平,吕一林,等.近年来双端面磨床的发展综述[J].精密制造与自动化,2012(1):8-13.