基于AdvantEdge的镍基合金GH4169车削残余应力模拟分析

杜 浩,尹念东

(1湖北工业大学机械工程学院,湖北武汉430068;2湖北理工学院机电工程学院,湖北黄石435003)

镍基合金GH4169因其具有良好的抗拉强度、抗疲劳强度、抗蠕变强度和抗断裂强度,被广泛应用于航天工程、核工程等领域[1]。但在高温条件下,GH4169具有活性大、导热系数小、弹性模量小等特性,其切削加工性很差,主要表现为切削力大、切削温度高、加工硬化倾向大、刀具磨损严重等现象[2],影响零件的加工表面质量,即粗糙度。因此,业界对其作了大量的研究,当前主要研究都集中在表面完整性特征中的表面粗糙度、微观组织等,对残余应力的研究主要采用有限元仿真的方法[3]。本文以镍合金GH 4169为研究对象,利用AdvantEdge建立二维有限元模型,研究车削参数和刀具角度对残余应力的影响。

1 有限元模型建立

1.1 材料模型

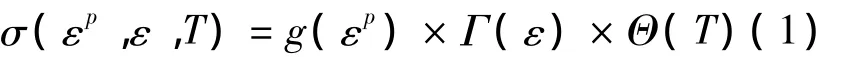

材料本构关系描述的是应变、应变率和温度与流动应力间的关系,它在有限元模拟仿真加工过程中,扮演着极其重要的角色,直接关系到模拟仿真的精度。本文采用的 Powerlaw材料模型是各向同性弹塑性及应变硬化[4],其应力函数表达式如下:

式(1)中:g(εp)—— 加工硬化函数; Γ(ε)——应力速度效应函数;Θ(T)——热软化函数。

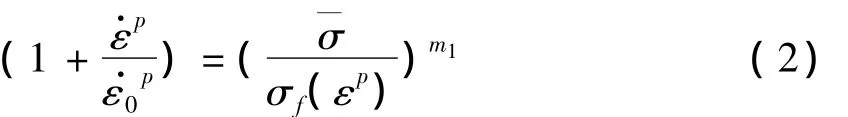

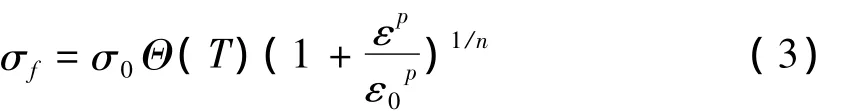

Power-law的应变率表达式如下:

Power-law中流变应力表达式如下:

式(3)中:σ0——温度为T0时的初始屈服应力;Θ(T)——热软化函数;——参考塑性变形;n——硬化指数。

1.2 分离准则

分离准则是指通过准确地体现出材料的物理特性及力学性能而获得比较正确的结果,包括切削温度分布、切削力的变化及残余应力等。分离准则方程如下:

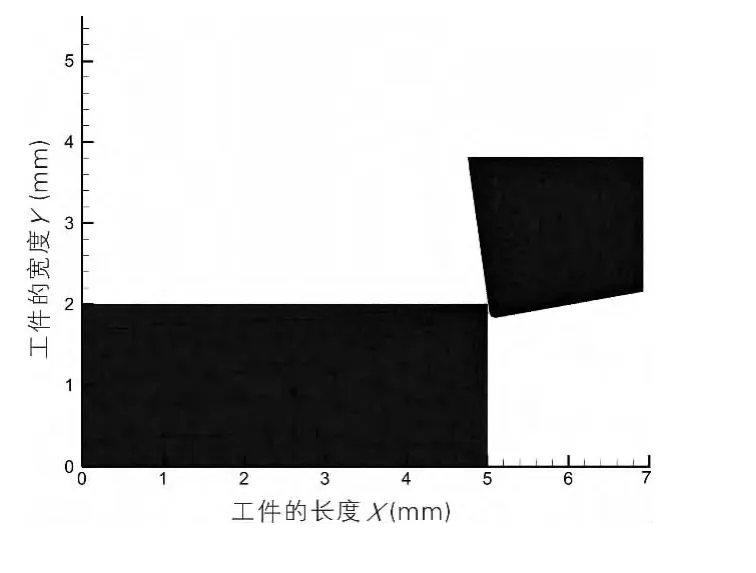

1.3 仿真模型

有限元模型基于拉格朗日法和显示动力学[5]。假设:①材料遵从Von Mises屈服准则;②切削模型满足稳态的平面应变条件。仿真模型采用自适应网格划分,在仿真过程中,能够很好地显示切削区域网格的动态重新分配。车削的有限元模型如图1所示。

图1 车削的有限元模型

2 实验方案

根据已有的研究成果,确定了车刀前角、刃口圆弧半径、切削速度、进给量及切削深度这5个对残余应力影响较大的因素。通过对已有的实验结果以及生产过程中的数据进行分析,确定对5个因素选取4种不同的水平条件。采用单因素试验,模拟车削加工,车削各参数的因素水平如表1所示。

表1 车削各参数的因素水平

3 有限元分析

3.1 切削参数对残余应力的影响

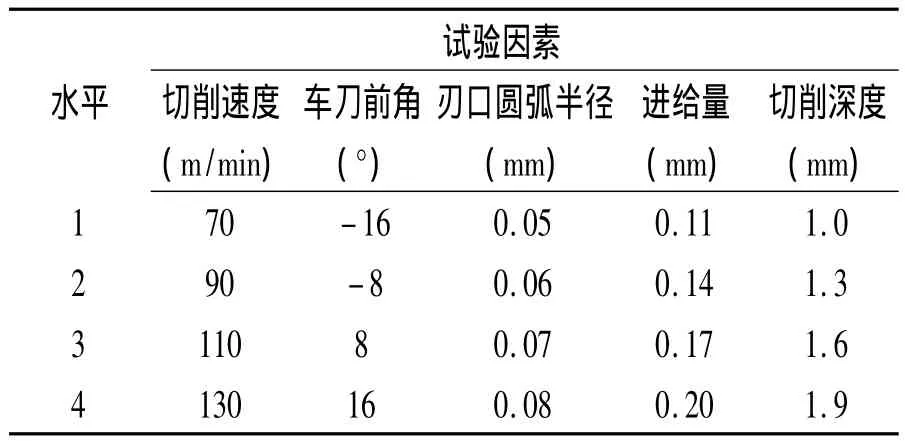

1)车刀前角对残余应力的影响。

车刀前角对残余应力的影响如图2所示。车刀前角从负角变为正角,工件表层的残余拉应力逐渐增大,但从8°到16°的过程中,残余拉应力减小。当车刀前角达到8°时,表面残余应力达到600 MPa。车刀前角变大,刀具与工件的已加工表面的接触面减小,摩擦减少,切削时产生的切削热随之减少,导致残余应力也减小。此外,车刀前角由负变为正时,残余应力层厚度变小。

图2 车刀前角对残余应力的影响

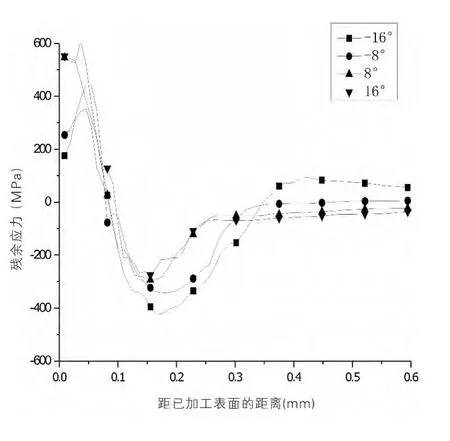

2)刃口圆弧半径对残余应力的影响。

刃口圆弧半径对残余应力的影响如图3所示。由图3可知,刃口圆弧半径越大,残余应力也越大。当刃口圆弧半径为 0.08 mm时,表面残余拉应力最大达到483.288 MPa,压应力为 -376.837 MPa。刃口圆弧半径越大,刀具越钝,切削时产生的切削力越大,此时刀尖对工件表面挤压越严重,所产生的残余拉应力也越大;切削力增大,工件塑性变形越明显,里层残余压应力也增大。由于残余压应力增大,工件变形深度增大,残余应力层厚度也变大。

图3 刃口圆弧半径对残余应力的影响

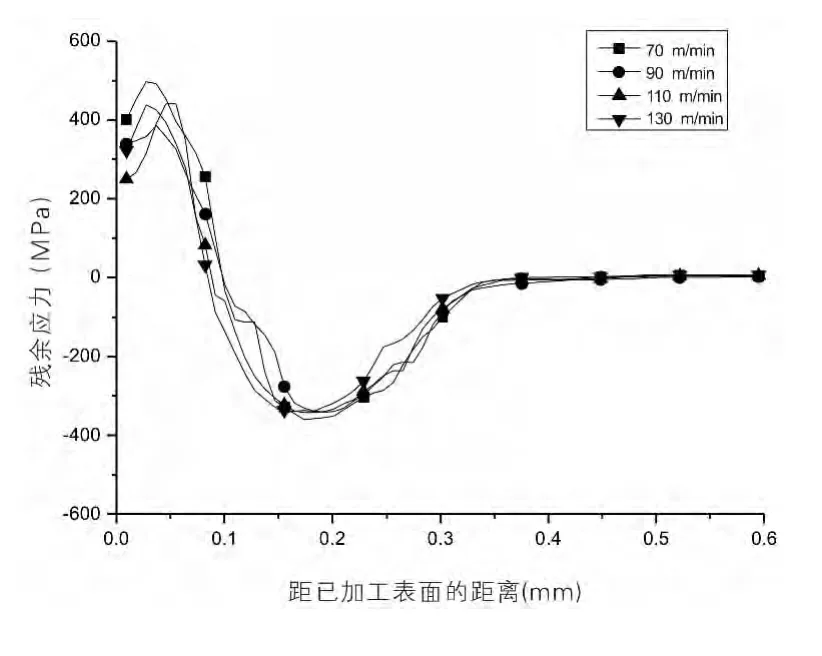

3)切削速度对残余应力的影响。

车削速度对残余应力的影响如图4所示。由图4可知,随着车削速度的逐渐变大,工件表层残余拉应力逐渐减小。切削速度增大,切削温度增大,随着温度的升高,工件表层产生大量热量,产生残余拉应力。同时,温度升高引起工件表层体积膨胀,但被工件基体所限制,因此产生的残余压应力与产生的拉应力相互抵消,致使拉应力相对减小。

图4 车削速度对残余应力的影响

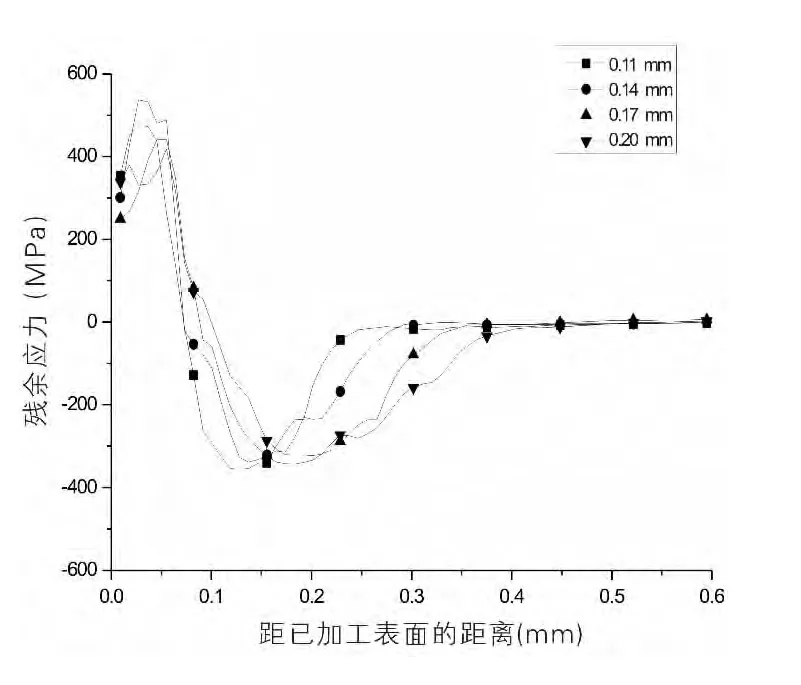

4)车削进给量对残余应力的影响。

车削进给量对残余应力的影响如图5所示。由图5可知,随着车削进给量的增大,工件表层残余应力减小,里层残余压应力基本不变。车削进给量增大,车削过程中产生的切削力变大,引起工件的塑性变形区也变大;同时,大的进给量引起切削温度升高,热应力引起的残余拉应力起主要作用,导致表面残余拉应力变大,工件的残余应力层也变大。

图5 车削进给量对残余应力的影响

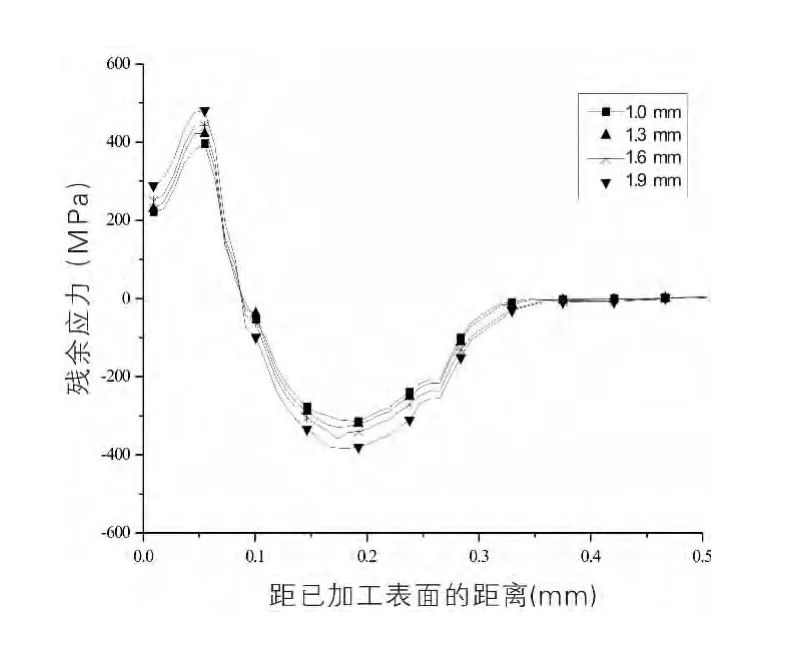

5)切削深度对残余应力的影响。

切削深度对残余应力的影响如图6所示。由图6可知,随着车削深度的变大,残余应力也变大,工件的残余应力层的厚度变化细微。随着车削深度的逐渐增大,车削时产生的热量增多,主变形区域里的应力也变大,因车削产生多数的切削热散发掉,所以热应力对里层的残余应力基本没影响。因此,改变切削深度,工件已加工表面的残余应力变化微小。

图6 切削深度对残余应力的影响

3.2 结果分析及优化

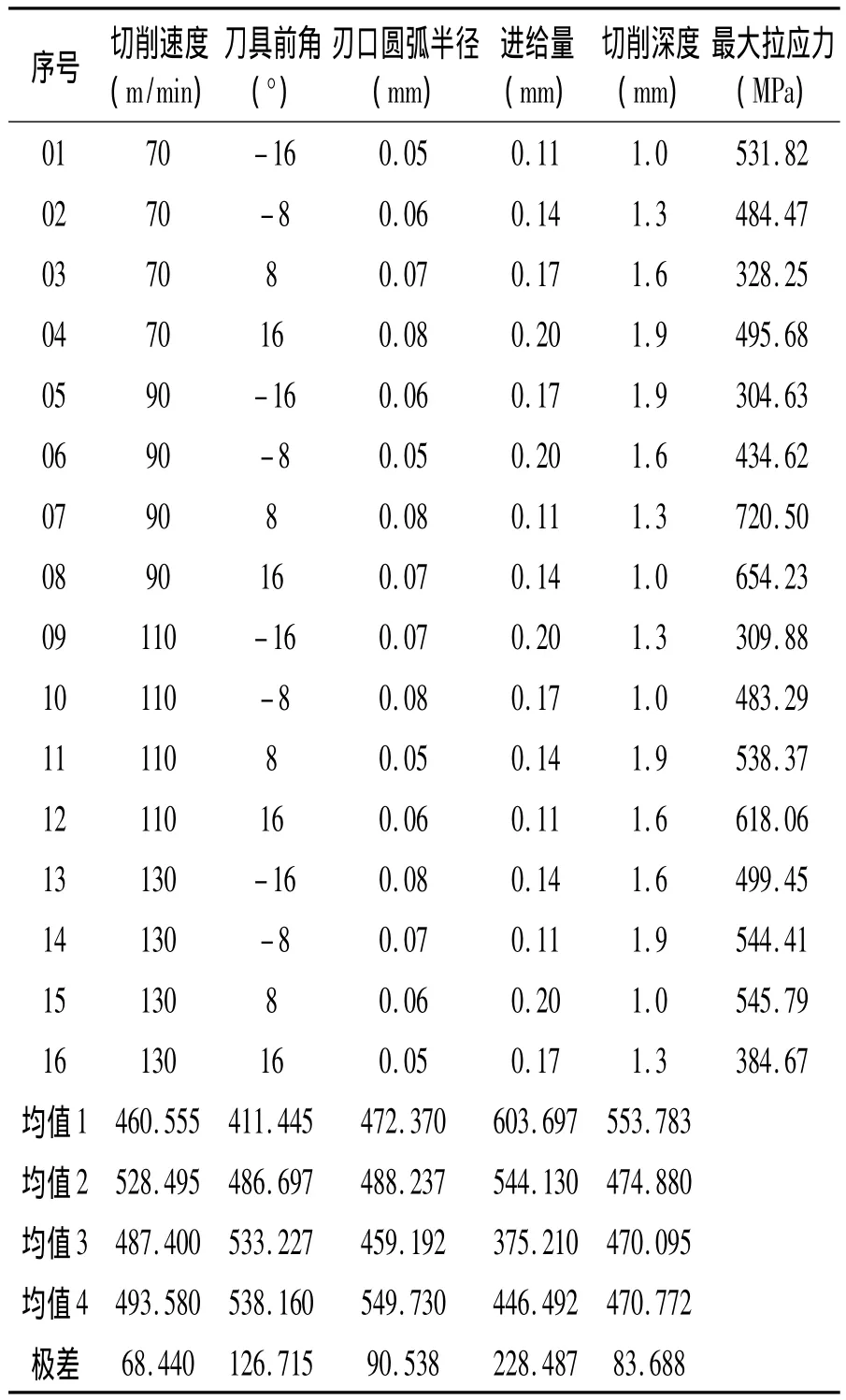

研究表明,残余应力对工件的疲劳寿命、疲劳强度等有直接影响,通常残余压应力有利于工件,残余拉应力有害于工件,残余拉应力越大,对工件的影响越大。对残余应力有影响的因素较多,为了以最少的试验次数得到比较完整的结论,笔者采用正交分析法,将试验中的5因素4水平制定成 L16(45)正交分析方案,表层残余拉应力多水平多因素分析数据如表2所示。

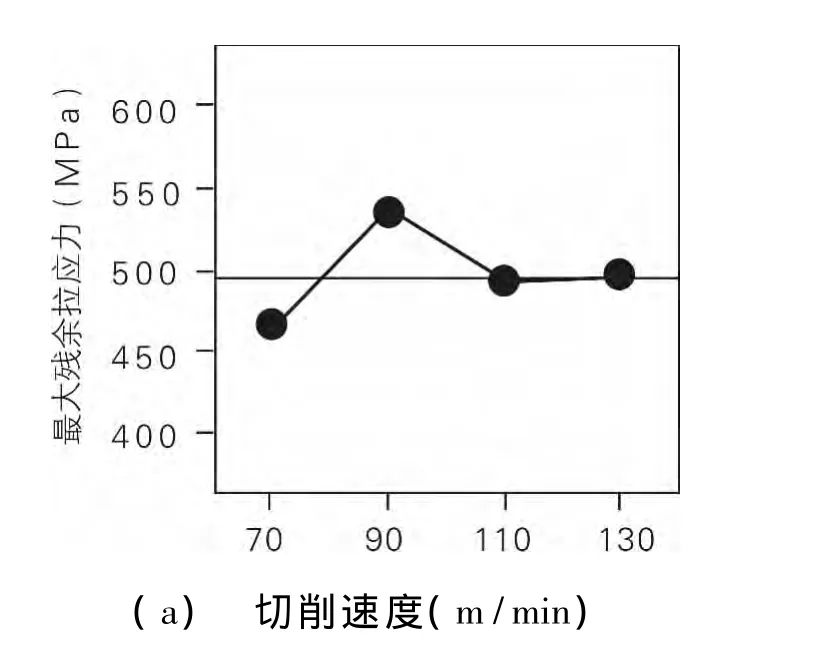

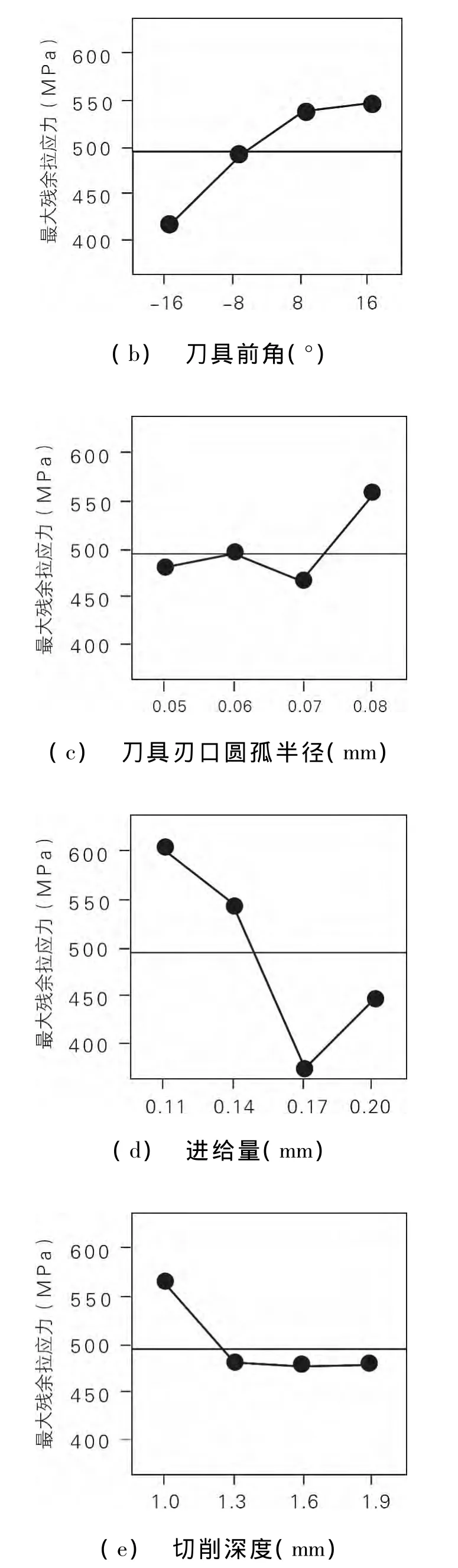

利用极差分析法对最大残余拉应力进行分析,得到了各个因素对残余拉应力的影响情况。极差计算结果见表2,表2表明进给量对残余拉应力的影响最大,依次是车刀前角、刃口圆弧半径、切削深度及切削速度。极差均值分布如图7所示。

由图7可知,进给量的数值波动最大,进给量为0.17 mm时,残余拉应力最小;切削速度的曲线波动最小,切削速度为70 mm/min时,残余拉应力最小;车刀前角为-16°时,残余拉应力最小;刃口圆弧半径为0.07 mm时,残余拉应力最小;切削深度为1.9 mm时,残余应力最小。

表2 表层残余拉应力多水平多因素分析数据

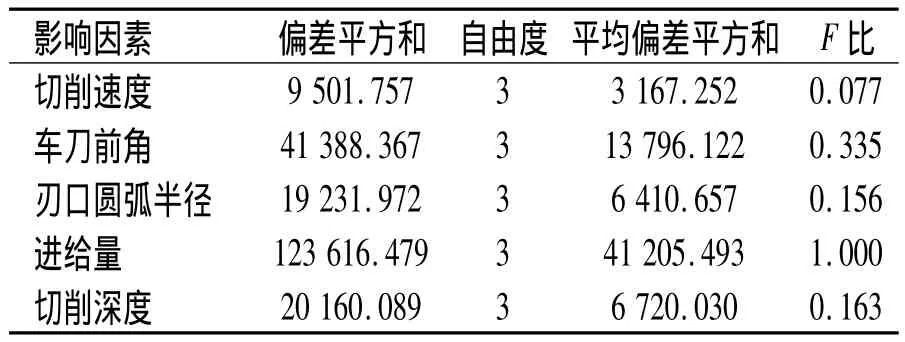

残余拉应力方差分析如表3所示。由表3可知,方差分析得到与极差分析相同的结论,验证了极差分析的正确性。同时通过F比可以判断各因素对残余拉应力的影响程度。通过选择使拉应力较小的各参数,可以得到最优的一组因素:切削速度为70 m/min;车刀前角为 -16°;圆弧半径为0.07 mm;进给量为0.17 mm;切削深度为1.6 mm。

图7 极差均值分布

表3 残余拉应力方差分析

4 结论

利用分析软件 AdvantEdge对镍基合金GH4169的车削过程进行模拟,得到以下结论:

1)工件表层主要是热塑性变形,表层应力为残余拉应力;工件里层主要是冷塑性变形,为残余压应力;距工件表层距离越大,冷塑性变形越小,压应力逐渐减小,最后消失。

2)为了在车削过程中获得较小的残余拉应力,应选择较大的进给量,较小的切削速度,较大的切削深度,较大的负前角,0.07 mm左右的刃口圆弧半径。

3)通过分析试验数据,可得到各因素对残余拉应力的影响程度,从大到小的排序为:车削进给量、车刀前角、刃口圆弧半径、切削深度、切削速度。

[1] Durul Ulutan,Tugrul Ozel.Machining induced surface integrity in titanium and nickel alloys: Areview[J].International Journal of Machine Tools&Manufacture,2011(51):250-280.

[2] 罗秋生,姚倡锋,任军学.TC17钛合金高速铣削参数对表面残余应力影响研究K[J].机械科学与技术,2011,30(9):1501-1503.

[3] Herbert Schulz,Eberhard Abele,何宁.高速加工理论与应用[M].北京:科学技术出版社,2010:22-23.

[4] 孙雅洲,刘海涛,卢泽生.基于热力耦合模型的切削加工残余应力的模拟及试验研究[J].机械工程学报,2011,47(1):187-189.

[5] 韩荣第.难加工材料的性能特点决定高效加工的有效途径[J].未来刀具,2010(11):41-45.