全地形车静液驱动系统设计与仿真

于魁龙,李 炯,贾小平

(装甲兵工程学院机械工程系,北京100072)

0 引言

全地形车是一种在全地域具有良好机动性的车辆,如何最简单地使动力传动系统和外部负荷之间始终保持合理匹配是其设计的关键问题。传统机械传动方式通过不同传动比的多档变速装置满足车辆运行需求,但档位的有级变化与负荷变化要求不能实现最合理的匹配。静液驱动技术具有无级变速的精细速度调节,容易实现正反转、过载保护的功能。全地形车采用静液驱动系统不仅可以实现无级传动,而且易于获得更优的动力传动特性,以适应不同的行驶条件[1]。

根据全地形车特种作业需求,确定了静液驱动系统方案,设计了6×6全地形车静液驱动系统,建立了静液驱动系统仿真模型,对驱动系统动态特性进行了仿真分析。

1 静液驱动系统方案

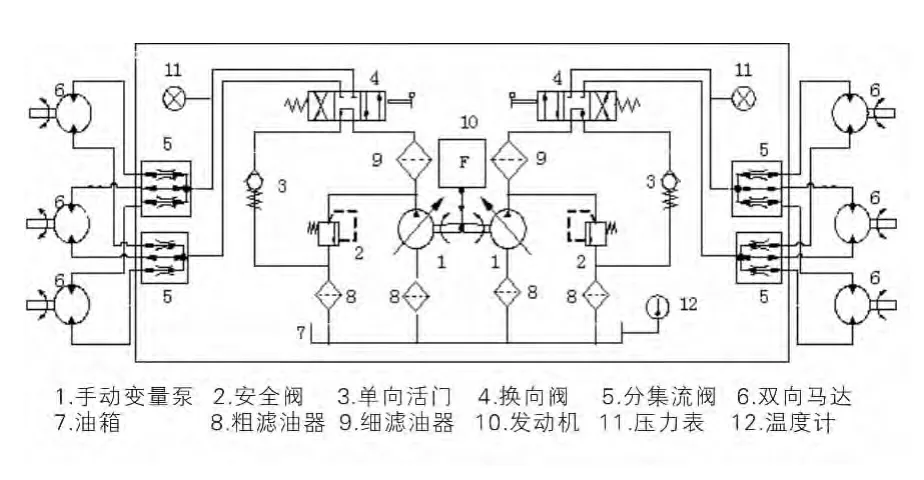

全地形车要求能在不同的路面条件下行驶,为了提高功率利用率和系统的传动效率,采用双变量泵——六马达并联开式低速液压回路,将液压马达直接与车轮安装在一起,减少中间的减速环节。车辆静液驱动系统原理图如图1所示。

发动机与2个柱塞变量泵连接,泵与两侧的6个液压马达组成2个相互独立的开式油路。2个3位4通换向阀分别控制两侧液压泵,实现对液压马达的断油、供油及改变供油方向,并通过两侧换向阀同向或异向的组合联动,实现车辆的起动、前进、转向、倒车及制动。换向阀分别与2个伺服分集流阀相连,输入分集流阀的液压油按出油口孔径的大小分成3份流入马达,实现同侧3马达同步驱动,马达回流的油液在分集流阀中汇流后,返回换向阀,再流回油箱进行沉杂、冷却。

图1 静液驱动系统原理图

2 静液驱动系统设计

2.1 液压系统工作压力的确定

液压传动装置在车辆传动系统中的工作压力与发动机及载荷的匹配遵循“有效发挥车辆的动力性、经济性并提高动力装置的可靠性与寿命”的原则,即在满载时的平均载荷与液压传动装置的额定压力及发动机额定功率工况需要相匹配。系统工作压力:

式(1)中:MeH——发动机的净扭矩(N·m); i——发动机与泵之间的传动比;PH——系统额定压力(MPa);Vb——液压泵排量(mL/ r);ηb——液压泵的效率。

液压系统元件的额定压力PH的匹配一般是以元件最高压力 Pmax为基准,取 PH= (0.5~0.6)Pmax为宜。本文的小型6×6全液压车辆取最高压力Pmax为25 MPa,则额定工作压力PH为12.5~15 MPa。

2.2 牵引力的确定

对于某一具体规格或类型的车辆,牵引力与车辆重量的比率是相对恒定的,将该比率称为牵引比。牵引比是车辆工作装置阻力系数、行走装置阻力系数、坡道阻力系数、地面滚动阻力系数之和。根据工程经验,液压车辆的牵引比一般为1.19。车辆行驶时最大牵引力:

式(2)中:Fkmax——车辆最大牵引力(N); kp——牵引比;G——车辆满负荷时的整机重量。

设计的全地形车辆G=1 000 kg,由此可得所需的最大牵引力Fkmax为11 662 N。

2.3 液压马达匹配

液压马达的匹配需要根据全地形车的最大需求功率计算液压马达角功率,然后确定马达流量。需求功率:

式(3)中:pjs——最大需求功率(kW); Mmax——驱动轮最大扭矩(N·m);nmax——驱动轮最高转速(r/min);Fkmax——最大牵引力(N);umax——最大速度(km/h)。

设计的全地形车最大速度为60 km/h,车辆的需求功率为194.34 kW。

由最大需求功率计算马达角功率:

式(4)中:pmj——马达角功率;Z——马达数量(6轮驱动,所以取6);η2——马达与驱动轮减速器传动效率。

马达流量:

式(5)中:η——马达的机械效率; pmax——液压系统最高匹配压力,由溢流阀限定;Vmmax——马达最大排量;nmmax——马达最高匹配转速。

由此得:Vmmaxnmmax≥81 827(mL/r)。

3 液压驱动系统动态特性仿真分析

根据设计的静液驱动系统,基于 EASY5建立液压车辆模型[2-3]。

3.1 加速性能仿真

静液驱动车辆的加速可以通过以下2种方式实现。

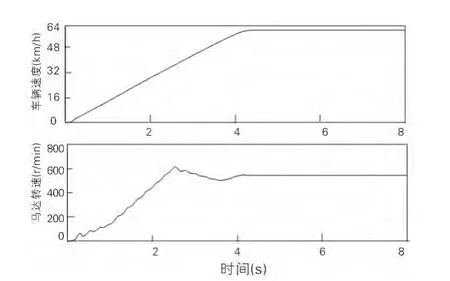

1)发动机定转速、泵排量变化时车辆的加速特性。发动机工作在最佳效率区保持不变,泵排量在4 s时最大泵排量单独变化车辆加速特性如图2所示。

图2 泵排量单独变化车辆加速特性

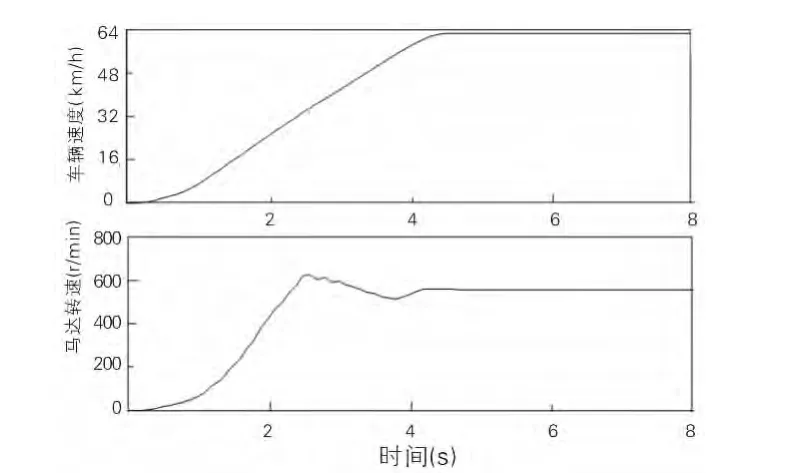

2)发动机转速和泵排量联动变化时车辆的加速特性。发动机转速和泵排量以相同变化率同时变化,在4 s时车速达到最大,发动机与泵排量联动变化车辆加速特性如图3所示。

图3 发动机与泵排量联动变化车辆加速特性

从图3中可以看出,马达转速在4.3 s左右时达到稳定,车辆速度在4.5 s时达到最大为60.8 km/h,符合液压车辆设计的基本目标,同时也符合特殊车辆的加速要求。但第1种方式马达转速振动较大,而使用发动机和变量泵联合加速可以使马达的运转更加平稳、加速性更加柔和。

3.2 坡度载荷响应仿真

车辆在外部载荷发生变化时,其传动系统必然会发生相应的变化,这一变化特性叫车辆载荷响应特性,是研究车辆系统对负载适应性的重要参数[4-6]。

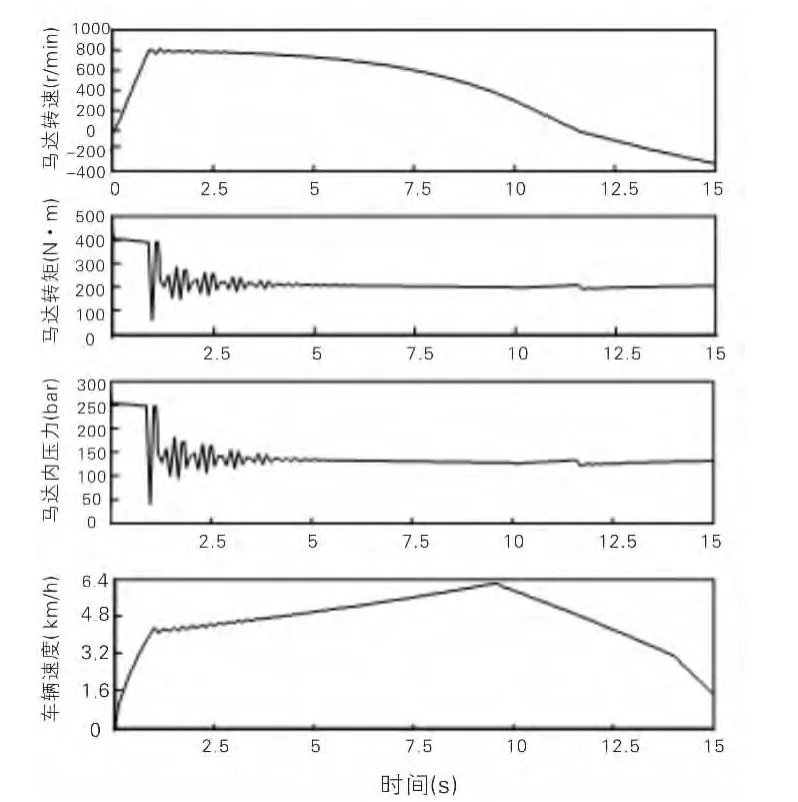

全地形车负荷剧烈变化主要出现在行驶工况变化中,如路面的坡度、起伏、路面的阶跃等情况,负荷的变化相应引起车辆液压系统的压力、流量、输出扭矩、转速、牵引力等因素的变化,通过这些变化可以判断车辆液压系统的性能。车辆在35°坡道时的载荷响应特性如图4所示。

图4 车辆在35°坡道时的载荷响应特性

从图4中可以看出,在35°坡道时,车速先逐步上升,接近10 s时车速急剧下降,而马达转速上升后逐渐下降,接近10 s时转速急剧下降,说明车辆爬坡能力已到极限。

3.3 制动性能仿真

假设车辆全速加速3 s,达到最大速度时,发动机降为最低怠速、液压泵排量降为0,靠液压泵与马达之间的密闭管路系统制动马达转速,从而制动车辆。车辆制动性能如图5所示。

图5 车辆制动性能

从图5中可以看出,在平坦路段,液压系统制动与紧急制动用时为3.8 s,制动距离为12 m,制动效能的规定符合车辆制动要求。但马达的内压力、负载扭矩冲击载荷变化急剧,幅度较大,将严重损坏马达和液压系统的整体性能。因此在整车设计中,需要考虑使用带有制动性能的车轮马达或设计机械制动系统。

4 结论

本文基于全地形车的静液驱动方案,进行了静液驱动系统设计,利用EASY5建立了静液驱动系统的仿真模型,对车辆的加速性能、坡度载荷响应以及制动性能进行了仿真。仿真结果表明静液驱动系统具有无级变速良好的动力性能,能够满足全地形车的工作要求。

[1] 罗灯明,郑长松,孙贺辉.履带车辆静液驱动泵马达排量控制特性研究[J].液压与气动,2013 (7):95-99.

[2] 高钦和,马长林.液压系统动态特性建模仿真技术及应用[M].北京:电子工业出版社,2013:10-25.

[3] 张海岭,李和言.履带车辆静液驱动系统的直驶裕度设计[J].吉林大学学报,2012,42(6): 1366-1372.

[4] Dasgupta K.Analysis of a hydrostatic transmission system using low speed high torque motor[J].Mechanism and Machine Theory,2003,35(10): 1481-1499.

[5] 李和言,马彪,周凯.静液驱动系统的液压闭锁能力研究[J].北京理工大学学报,2004,24 (5):399-402.

[6] 姚怀新.车辆液压驱动系统的控制原理及参数匹配[J].中国公路学报,2002,15(3):115-118.