热处理型中强度铝合金导体材料的组织与性能

刘东雨 ,李文杰,高 倩,侯世香 ,韩 钰 ,祝志祥

(1. 华北电力大学 能源动力与机械工程学院,北京 102206;2. 国家火力发电工程技术研究中心,北京 102206;3. 国网智能电网研究院 电工新材料及微电子研究所,北京 102211)

由电导率≥58.5%(IACS)、抗拉强度≥230 MPa的 Al-Mg-Si系铝合金单丝绞制成的中强度全铝合金导线是国家电网公司推广的节能导线[1-3]。该Al-Mg-Si系铝合金导体材料由α(A1)、亚稳态Mg2Si相和AlFeSi相组成。根据w(Mg)/w(Si)比值,可将Al-Mg-Si系合金分为Si过剩合金、平衡合金和Mg过剩合金,其中Si过剩合金强度较高,Mg过剩合金强度较低。在架空输电导线用的Al-Mg-Si系铝合金中,高强度铝合金导线用的6101A和6201铝合金是Si过剩型的,中强度铝合金导线所用铝合金既有Si过剩型的,又有Mg过剩型的[3-5]。另外,研究者多关注均匀化处理对富铁相转变的影响,较少关注成分对富铁相的影响[6]。为进一步提高中强度铝合金导线的电导率,本文作者研究了w(Mg)/w(Si)比对A1-Mg-Si合金中的AlFeSi相和性能的影响,以指导高电导率中强度铝合金导体材料的合金设计。

1 实验

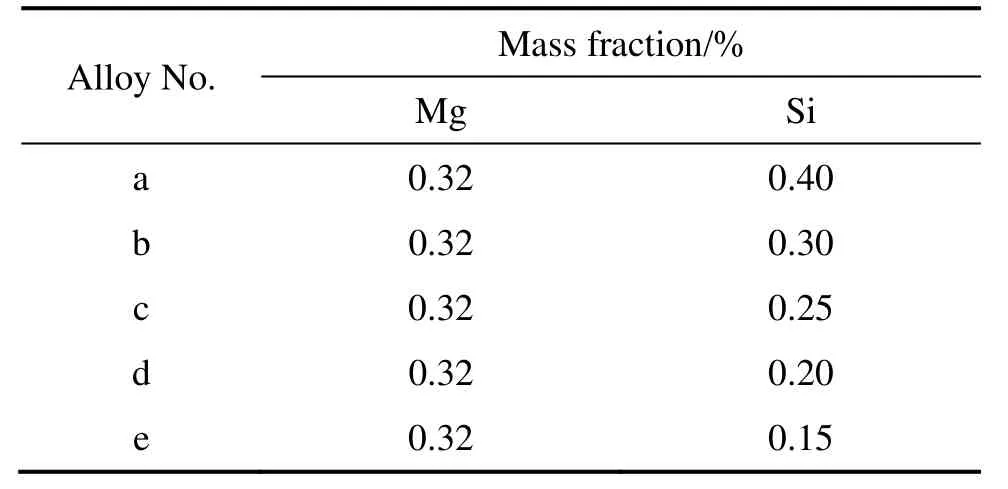

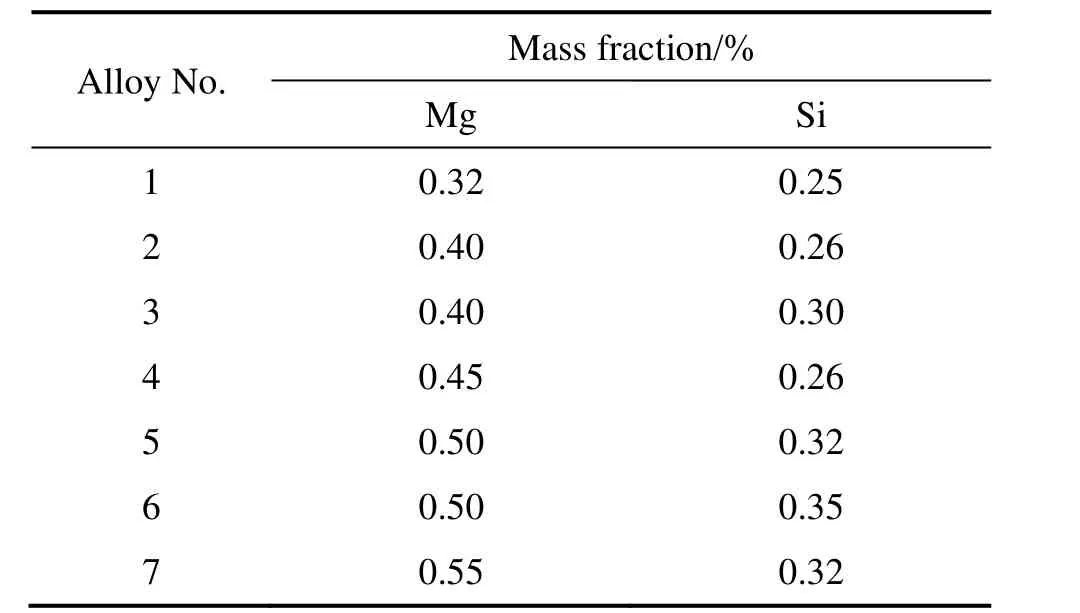

采用Cr+Mn+V+Ti含量分别为0.011和0.009的Al99.70和 Al99.90重熔铝锭、Al-3.6Mg、Al-24.3Si和Al-3.0B中间合金,配置不同Mg、Si含量的Al-Mg-Si实验合金。实验合金的名义成分见表1和表2。表1列出的实验合金中,合金a和b为Si过剩合金,合金c为平衡合金,合金d和e为Mg过剩合金。表2所列的7种实验合金中,合金1的Mg2Si含量为0.5 %、合金2~4的Mg2Si含量为0.6 %、合金5~7的Mg2Si含量为0.8 %,其中合金1,3和6为Si过剩合金,合金2和5为平衡合金,合金4和7为Mg过剩合金。所有实验合金均在功率为12 kW的电阻炉中用刚玉坩埚熔炼。熔炼过程如下:先将工业纯铝熔化并加热至750 ℃,然后采用中间合金调配化学成分。待中间合金熔化后扒渣、加入覆盖剂,每5 min搅拌一次,搅拌 3次后保温静置 20 min,扒渣后在铁模中浇铸成d9.5 mm的圆棒。将圆棒加热到540 ℃、保温1 h后热轧,热轧变形量为32.5 %。再在室温下进行多道次拉拔,拉拔成d2.3 mm的单丝,拉拔变形量为91.3 %。将单丝分别在 150、155、160、165、175、185和 195 ℃时效4 h后,采用SB2230型直流数字电阻测试仪测定其电阻值并换算成 20 ℃的电导率,采用 SANS CMT5105微机控制电子万能材料试验机测定其抗拉强度,拉伸速率为20 mm/min。用JEOL-LV 6490型扫描电镜观察实验材料的铸态组织和拉拔态组织中AlFeSi相的形貌,并用牛津INCA能谱仪测定该相的微区成分。

表1 采用Al99.70工业纯铝制备的Al-Mg-Si实验合金的名义成分Table 1 Nominal compositions of Al-Mg-Si experimental alloy prepared with Al99.70

表2 采用Al99.90工业纯铝制备的Al-Mg-Si实验合金的名义成分Table 2 Nominal composition of Al-Mg-Si experimental alloy prepared with Al99.90

2 实验结果

2.1 合金的显微组织

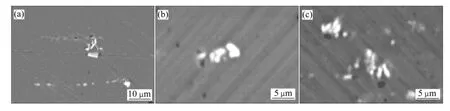

实验发现,随着Si含量(见表1)的减少铸态组织中的AlFeSi相由针状向骨骼状变化(见图1)。图2所示为拉拔态组织的背散射电子像,可见在Si过剩合金中,AlFeSi相沿拉拔变形方向形成链状,且链状AlFeSi相附近的基体上出现微孔洞,而在Si含量较低的平衡合金和Mg过剩合金中未发现AlFeSi相附近的基体上有微孔洞。对图 2(b)和图2(c)中的疑似微孔洞进行能谱分析,发现其为Al2O3夹杂物。

2.2 合金的性能

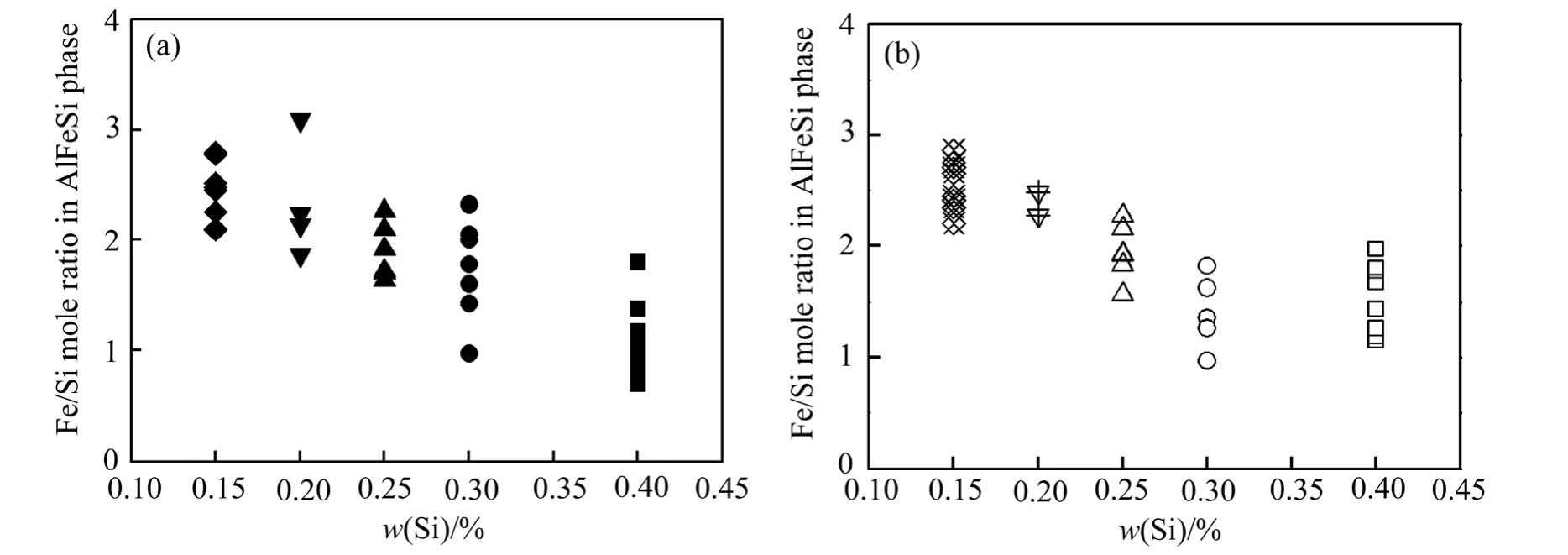

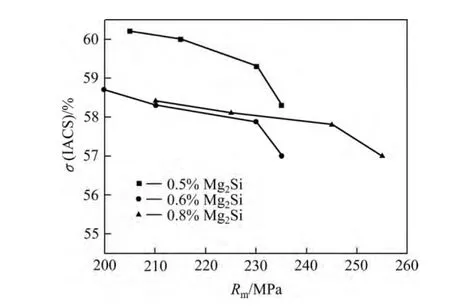

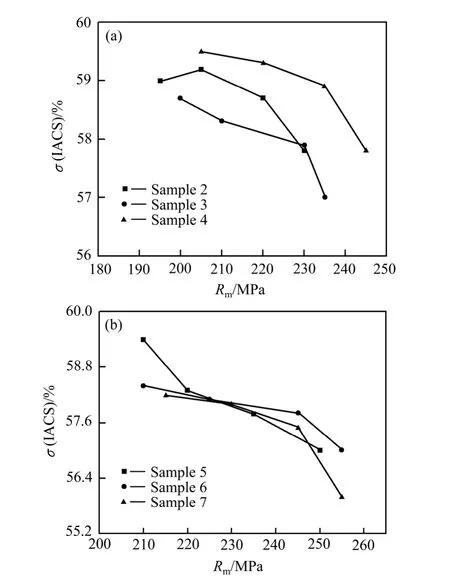

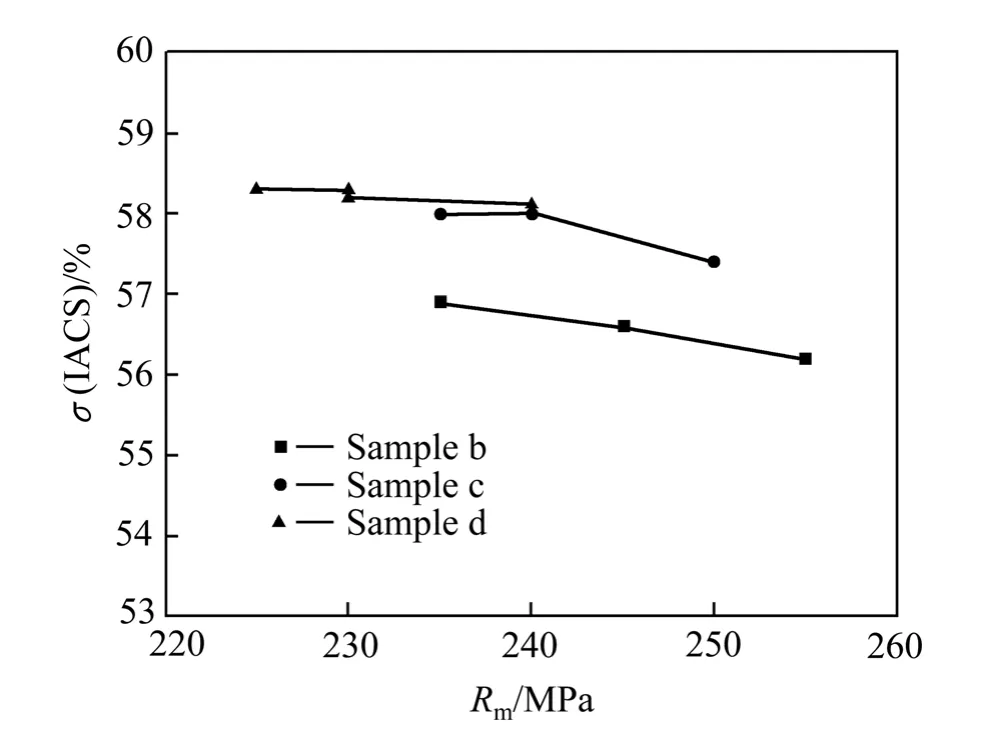

用Al99.70工业纯铝制备的Al-Mg-Si合金的抗拉强度和电导率如表3所列。用Al99.90工业纯铝制备的Al-Mg-Si合金的抗拉强度和电导率分别见表4和表5。对AlFeSi相进行能谱分析发现,铸态组织和拉拔态组织中富铁相的Fe/Si比(摩尔比)均随合金中 Si含量的降低而增大(见图3)。由合金1、3和6的实验数据可见,在相同抗拉强度条件下,含0.5%Mg2Si的合金具有较高的电导率,但随着抗拉强度的提高,Mg2Si含量造成的电导率差异变小(见图 4)。Mg过剩和 Si过剩对合金强度和电导率的影响如图 5所示。对于Mg2Si含量为0.6%的合金,在相同强度水平下,合金4(Mg过剩合金)的电导率较高,合金2(平衡合金)的次之,合金3(Si过剩合金)的导电率最低(见图5(a));对于Mg2Si含量为0.8%的合金,强度高于230 MPa时,合金6(Si过剩合金)的导电率较高,合金7(Mg过剩合金)的次之,合金 5(平衡合金)的导电率最低(见图5(b))。对于采用Al99.70熔炼的含0.5%Mg2Si的合金b、c和d,其抗拉强度和电导率的关系见图6。可以看出随着Si过剩度的降低,在相同强度水平下合金的电导率提高,表现出与图5(a)相似的规律。Al99.70工业纯铝中含有0.16%Fe,而Al 99.90工业纯铝中含有0.06%Fe,可见Mg过剩合金中的Fe含量不影响其具有较高电导率的规律。

图1 Al-xSi-0.32Mg合金铸态试样中Al-Fe-Si相形貌Fig. 1 Micrograph of AlFeSi phase in as-cast Al-xSi-0.32Mg alloy: (a) Al-0.40Si-0.32Mg; (b) Al-0.25Si-0.32Mg;(c) Al-0.15Si-0.32Mg

图2 拉拔Al-xSi-0.32Mg合金线中的Al-Fe-Si相形貌Fig. 2 Micrographs of AlFeSi phase in Al-xSi-0.32Mg drawn wire: (a) Al-0.40Si-0.32Mg; (b) Al-0.25Si-0.32Mg;(c) Al-0.15Si-0.32Mg

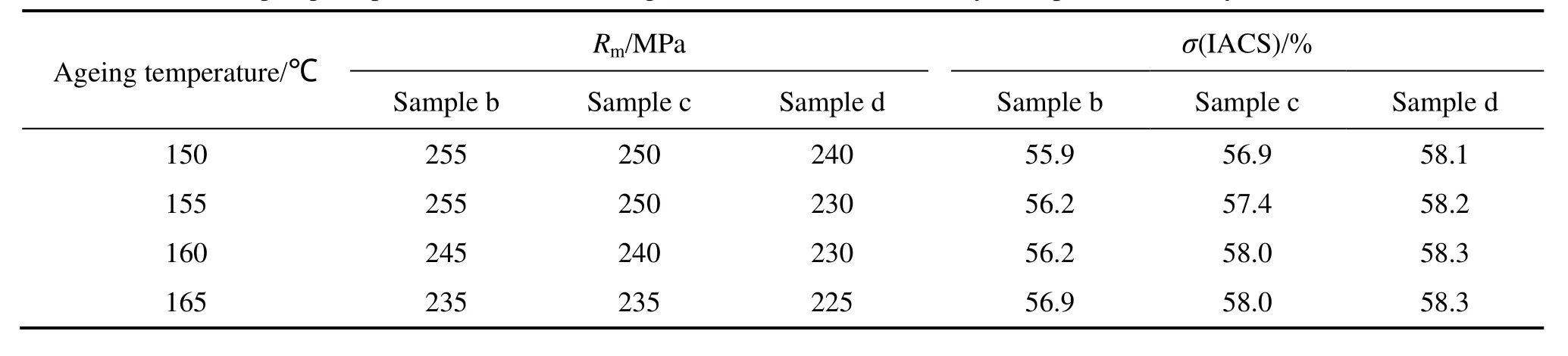

表3 时效温度对合金b~d抗拉强度和电导率的影响Table 3 Effect of ageing temperature on tensile strength and electrical conductivity of experimental alloys b-d

图3 Al-xSi-0.32Mg合金中Si含量与AlFeSi相中Fe/Si摩尔比的关系Fig. 3 Relationship of Fe/Si mole ratio in AlFeSi phase with Si content in Al-xSi-0.32Mg alloy: (a) As-cast; (b) As-rolled and drawn

图4 不同Mg2Si含量时Al-Mg-Si合金抗拉强度与电导率的关系Fig. 4 Relationship between tensile strength and electrical conductivity of Al-Mg-Si alloy with different Mg2Si contents

图5 不同Mg2Si含量时Al-Mg-Si合金的强度和电导率的关系Fig. 5 Relationship between tensile strength and electrical conductivity of Al-Mg-Si alloy with different Mg2Si contents

图6 实验合金b、c和d的电导率和抗拉强度的关系Fig. 6 Relationship between conductivity of samples b, c and d and tensile strength

3 分析与讨论

3.1 合金的显微组织

Al-Mg-Si合金在凝固过程中,通常AlFeSi相结晶于α(A1)枝晶间。铸态时AlFeSi相呈现两种形貌:汉字状(或骨骼状)的α(AlFeSi)相和针状(或盘片状)β(AlFeSi)相。α(AlFeSi)相中 Si含量较低,Fe/Si质量比在 5.5~2.75(摩尔比为 2.75~1.38)之间,β(AlFeSi)相中Si含量较高,Fe/Si质量比在2.25~1.60(摩尔比为1.13~0.80)之间[7-8]。Si过剩的Al-Mg-Si合金凝固时通常形成针状β(AlFeSi)相[9-10],这种初生相硬而脆,几乎不在铝中固溶,但会降低合金的伸长率,恶化合金的加工性能。显微组织观察表明,在铸态组织中随着Si量降低,合金类型从Si过剩型向平衡合金到Mg过剩型合金转变,铸态组织中的AlFeSi相由针状向骨骼状变化;对第二相进行能谱分析的结果显示,在平衡合金和 Mg过剩合金中,AlFeSi相中 Fe/Si摩尔比≥1.4;对拉拔样进行微观分析亦发现平衡合金和Mg过剩型合金中AlFeSi相附近基体上出现微孔洞几率减小。综上所述可以判断出,在Si过剩的Al-Mg-Si合金中,富铁相为β(AlFeSi)相,在Mg过剩的Al-Mg-Si合金中,富铁相为α(AlFeSi)相。

3.2 合金的性能

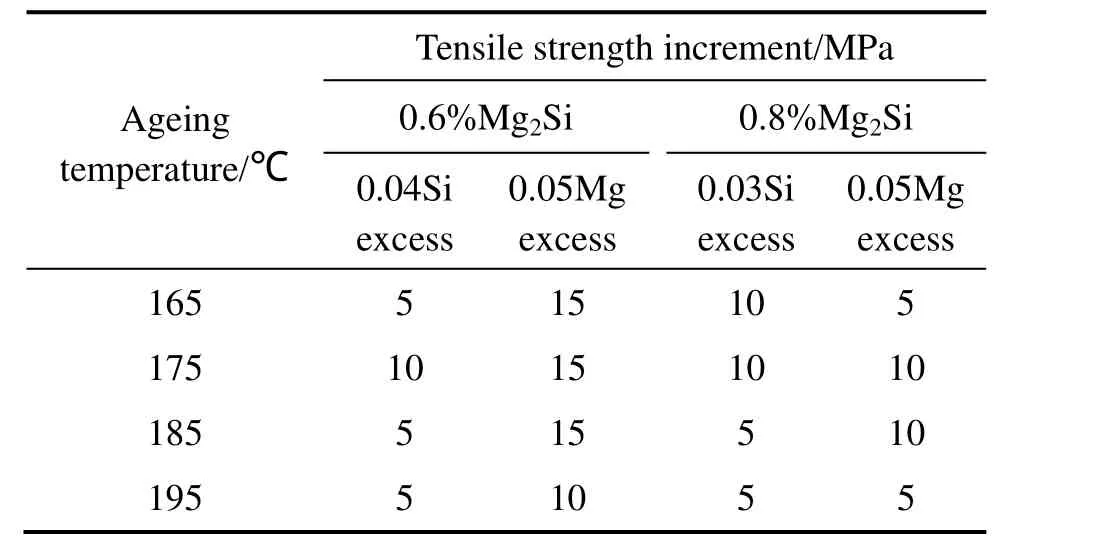

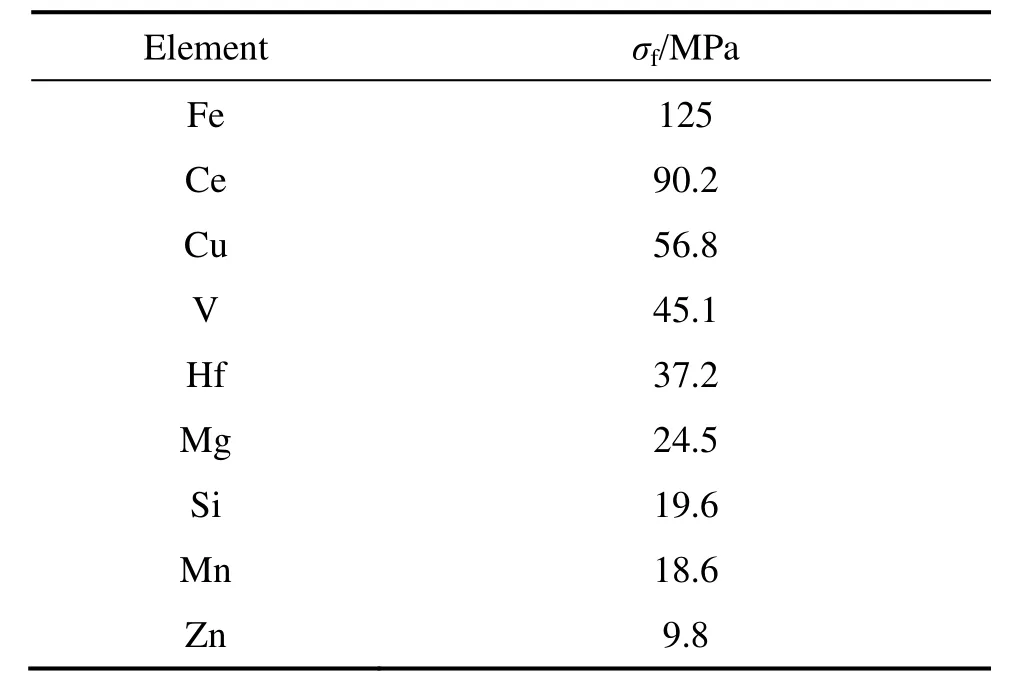

由表3和表4可知,实验合金在150 ℃以上温度时效后,合金处于过时效状态。对于实验合金 2~7,在相同时效制度下,无论是Si过剩还是Mg过剩合金,其抗拉强度均高于相同Mg2Si含量的平衡合金的抗拉强度,Si、Mg过剩引起的抗拉强度增量见表6。可见Si过剩合金在165~175 ℃时效后,抗拉强度增量较大,Mg过剩合金在175~185 ℃时效后,抗拉强度增量较大,且在Mg2Si含量为0.6%的合金中,Mg过剩使合金的抗拉强度提高幅度更大。文献[4,11-13]报道,无论是平衡合金、Si过剩合金还是Mg过剩合金,当共格的β″相为主要强化相时,出现强度峰值。进一步提高时效温度,则使共格的β″相数量减少,与基体呈半共格的β′相数量增多,在稍微过时效时,平衡合金的强化相为纳米尺度的β′和β″相。尽管Si、Mg过剩合金的显微组织中还存在Si、Mg固溶原子,由表7[14]给出的部分合金元素的固溶强化效应计算表明,Si或Mg原子过剩量<0.05%时合金的固溶强化对抗拉强度的贡献不足1 MPa。由此可见,Si、Mg过剩型合金抗拉强度的提高,主要还是过剩 Si、Mg的细化亚稳相并增加亚稳相体积分数所致。Si提高β″相的形核率、使β″相的体积分数增大,Si又促进β″相向β′相转变,这使 Si过剩合金较早出现最大强化效应,经165~175 ℃时效后,过剩Si对合金的强化效应达到峰值。由于过剩Mg抑制β″相向β′相转变,形成尺寸较小的β′相,因此,Mg延迟出现强化效应峰,Mg过剩合金在175~185 ℃时效后才达到强化峰值(见表6)。从而使Mg过剩合金可以在更高温度下进行时效,使合金的电导率较高。

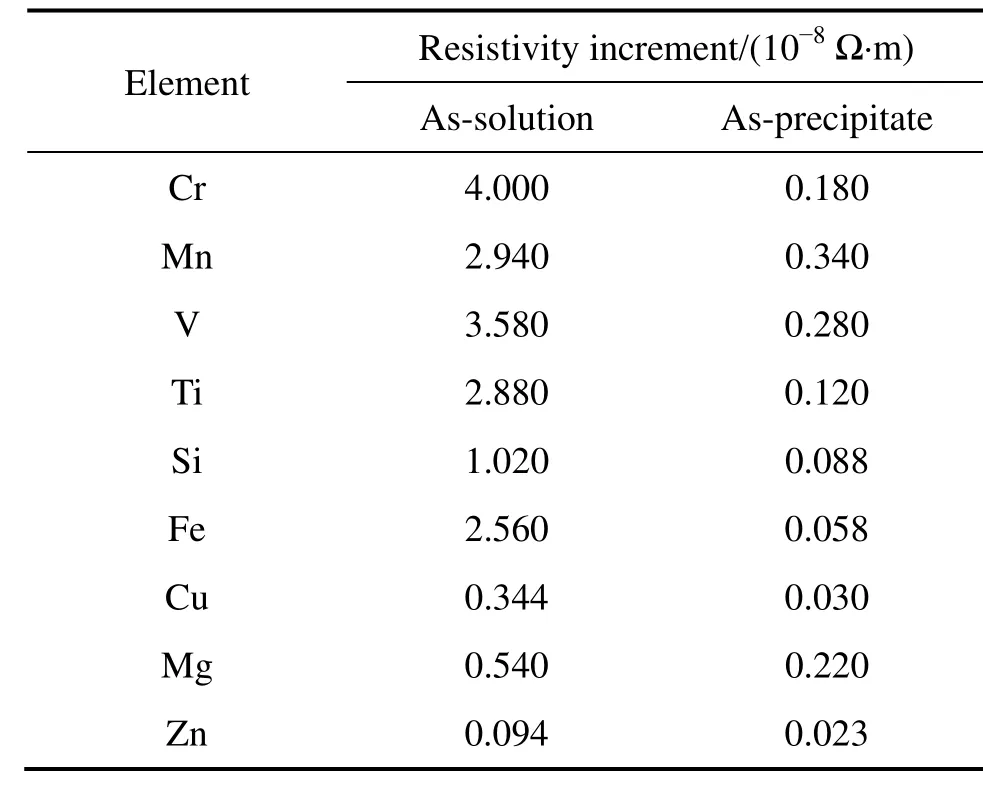

实验合金的电导率随着时效温度的提高而增大。这是因为合金元素处于固溶状态时,其对电导率危害最大,析出的共格β″相次之、半共格β′相再次之、非共格β相影响最小[4,15],部分元素对电阻率的影响见表8[16]。不同类型的Al-Mg-Si合金的电阻率与析出相的性质、数量、大小、分布及固溶原子有关。在稍过时效状态下,Si过剩合金中析出的β″相和β′相细小、数量多,Mg过剩合金中的β″相则转变成尺寸更小的β′相。少量Si、Mg固溶导致电阻率降低,且在相同抗拉强度水平下,Si、Mg过剩合金具有较高的电阻率。由于Mg过剩合金的时效温度高,更多的β″相向β′相转变,从而表现出在相同抗拉强度水平下,Mg过剩合金具有较高的电阻率。

表6 Si、Mg过剩对抗拉强度的影响Table 6 Effect of excess Si and Mg on tensile strength

表7 部分元素对铝的固溶强化效应[14]Table 7 Contribution of each element to solid solution hardening of aluminum[14]

表8 杂质元素存在状态对铝导体电阻率的影响[16]Table 8 Effect of impurity element state on resistivity of aluminum

4 结论

1) 在Al-Mg-Si系合金中,随着w(Mg)/w(Si)比的增大,富铁相形貌由针状变成骨骼状,且富铁相中w(Fe)/w(Si)比值增大。Si过剩型合金的富铁相为β(AlFeSi)相,Mg过剩型合金的富铁相为α(AlFeSi)相。

2) Mg2Si含量为0.6%的Mg过剩型Al-Mg-Si合金在抗拉强度为230 MPa时,其电导率为59.0%(IACS)。Mg2Si含量≤0.6%的 Mg过剩型 Al-Mg-Si合金在225~250 MPa的强度水平下具有较高的电导率,可作为高电导率中强度导体材料开发的基础。

[1] 叶鸿声. 中强度全铝合金导线在输电线路中的应用[J]. 电力建设, 2010, 31(12): 14-19.YE Hong-sheng. Application of moderate-strength all aluminum alloy conductor in transmission lines[J]. Electric Power Construction, 2010, 31(12): 14-19.

[2] 刘东雨, 侯世香, 刘静静, 李宝让, 韩 钰. 中强度全铝合金导线的发展[J]. 热处理技术与装备, 2013, 34(2): 25-28.LIU Dong-yu, HOU Shi-xiang, LIU Jing-jing, LI Bao-rang,HAN Yu. Development of medium strength all aluminum alloy conductor[J]. Heat Treatment Technology and Equipment, 2013,34(2): 25-28.

[3] 刘 斌, 郑 秋, 党 朋, 曾 伟. 铝合金在架空导线领域的应用及发展[J]. 电线电缆, 2012(4): 10-15.LIU Bin, ZHENG Qiu, DANG Peng, ZENG Wei. Development and applications of aluminum alloy in overhead lines[J]. Electric Wire & Cable, 2012(4): 10-15.

[4] 刘东雨, 高 倩, 李宝让, 刘静静, 侯世香, 韩 钰, 陈 新,马 光. 6xxx系铝合金导体材料的时效行为[J]. 材料热处理学报, 2013, 34(增刊): 7-11.LIU Dong-yu, GAO Qian, LI Bao-rang, LIU Jing-jing, HOU Shi-xiang, HAN Yu, CHEN Xin, MA Guang. Ageing behaviors of 6xxx series aluminum alloy for conductor materials[J].Transactions of Materials and Heat Treatment, 2013,34(Suppliment): 7-11.

[5] 成 祥, 陆正荣, 周 锋. 锡盟—南京1000 kV交流特高压工程用中强度全铝合金导线的研制[J]. 电线电缆, 2012(5):22-24.CHENG Xiang, LU Zheng-rong, ZHOU Feng. Development of medium strength all aluminum alloy conductor for Ximeng to Nanjing 1000 kV AC EHV project[J]. Electric Wire & Cable,2012(5): 22-24.

[6] 杜 鹏, 闫晓东, 李彦利, 沈 建. 6061铝合金中富铁相在均匀化过程中的相变机理[J]. 中国有色金属学报, 2011, 21(5):981-987.DU Peng, YAN Xiao-dong, LI Yan-li, SHEN Jian.Transformation mechanism of iron-rich phase in 6061 aluminium alloy during homogenization[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(5): 981-987.

[7] 张 静, 彭 建, 潘复生. 工业纯铝中的化合物相[J]. 轻合金加工技术, 2000, 28(5): 1-6.ZHANG Jing, PENG Jian, PAN Fu-sheng. Intermetallic compound in commercial purity aluminum[J]. Light Alloy Fabrication Technology, 2000, 28(5): 1-6.

[8] VERMA A, KUMAR S, GRANT P S, O’REILLY K A Q.Influence of cooling rate on the Fe intermetallic formation in an AA6063 Al alloy[J]. Journal of Alloys and Compounds, 2013,555: 274-282.

[9] TANIHATA H, SUGAWARA T, MATSUDA K, IKENO S.Effect of casting and homogenizing treatment conditions on the formation of Al-Fe-Si intermetallic compounds in 6063 Al-Mg-Si alloys[J]. Materials Science, 1999, 34: 1205-1210.

[10] 曹零勇, 郭明星, 崔 华, 蔡元华, 张巧霞, 胡晓倩, 张济山.Al-Mg-Si系合金均匀化过程中β→α相转变动力学研究[J]. 金属学报, 2013, 49(4): 428-434.CAO Ling-yong, GUO Ming-xing, CUI Hua, CAI Yuan-hua,ZHANG Qiao-xia, HU Xiao-qian, ZHANG Ji-shan. Study on the kinetics of phase transformation β→α in the homogeneous heat treatment of Al-Mg-Si series alloys[J]. Acta Metallurgica Sinica,2013, 49(4): 428-434.

[11] GUPTA A K, LIOYD D J, COURT S A. Precipitation hardening in Al-Mg-Si alloys with and without excess Si[J]. Materials Science and Engineering A, 2001, 316: 11-17.

[12] EDWARDS G A, STILLER K, DUNLOP G L, COUPER M J.The precipitation sequence in Al-Mg-Si alloys[J]. Acta Mater,1998, 46(11): 3893-3904.

[13] 袁生平, 蒲 雄, 张国君, 刘 刚, 王瑞红, 孙 军, 陈康华.多重时效析出第二相对Al-Mg-Si合金电导率的影响[J]. 中国有色金属学报, 2010, 20(11): 2070-2074.YUAN Sheng-ping, PU Xiong, ZHANG Guo-jun, LIU Gang,WANG Rui-hong, SUN Jun, CHEN Kang-hua. Effects of multiple precipitates on electrical conductivity of aged Al-Mg-Si alloys[J]. The Chinese Journal of Nonferrous Metals, 2010,20(11): 2070-2074.

[14] HORIKOSHI T, KURODA H, SHIMIZU M, AOYAMA S.Development of aluminum alloy conductor with high electrical conductivity and controlled tensile strength and elongation[J].Hitachi Cable Review, 2006, 25: 18-21.

[15] 蔡军辉, 金 曼, 邵光杰. 固溶态 Al-Mg-Si合金的电阻变化研究[J]. 材料热处理学报, 2008, 29(5): 97-100.CAI Jun-hui, JIN Man, SHAO Guang-jie. Research on resistivity of solution-treated Al-Mg-Si alloys[J]. Transactions of Materials and Heat Treatment, 2008, 29(5): 97-100.

[16] 王祝堂, 田荣璋. 铝合金及其加工手册[M]. 3版. 长沙: 中南大学出版社, 2005: 937.WANG Zu-tang, TIAN Rong-zhang. Handbook of aluminum alloy and processing[M]. 3rd ed. Changsha: Central South University of Technology Press, 2005: 937.