轧制参数对AZ31镁合金织构和室温成形性能的影响

杨海波,胡水平

(北京科技大学 高效轧制国家工程研究中心,北京 100083)

镁合金具有低密度、高比强度和优异的减震降噪效果,在航空航天、交通、家电等领域具有广阔的应用前景[1]。尽管如此,由于受材料制备、加工技术、抗腐蚀性能以及价格等因素的制约,镁合金尤其是变形镁合金的应用量仍远远落后于钢铁和铝合金的应用量。镁是密排六方晶体结构,晶体结构对称性较低,室温下独立滑移系数量远少于立方结构金属的,室温变形条件下其棱柱面滑移和锥面滑移的临界分切应力(Critical resolved shear stress, CRSS)远大于基面滑移的[2-3],塑性变形主要靠(0002)〈11 2 0〉基面滑移以及{1 011}、{1 012}面孪生,这是导致镁合金室温塑性较差、变形加工困难的主要原因。大量研究[4-6]表明,由于轧制镁合金在轧制平面上分布着很强的基面织构,使得镁合金板材沿着厚度方向变形困难,强烈的基面织构严重影响了镁合金的二次成形性能,制约了镁合金的应用。减弱轧后板材的基面织构可以显著地弱化其各向异性,提高其室温成形性能。

不同轧制工艺后的板材具有不同的织构强度和成形性能;退火能使镁合金发生回复和再结晶,减弱轧制后板材的残余应力,减弱基面织构强度,提高板材的成形性能。因此,可以通过优化板材轧制工艺来减弱轧制-退火后镁合金板材的基面织构强度,从而提高其成形性能。异步轧制通过在轧制过程中引入剪切变形,改变成形过程中外加应力的方向,能够有效地弱化镁合金的基面织构强度[6];不同异速比对于基面织构强度弱化的能力是不一样的[7-8],研究[9-10]认为,当异速比为1:1.5时对基面织构弱化效果最好;同时由于异步轧制快、慢辊两侧板材变形程度不一致,因而轧制后两侧板材的宏观织构强度也不一样,慢辊侧板材织构强度明显低于快辊侧的,这与钢和铝合金轧制的结果一致[11-12],基于此,本次实验中将异速比定为1:1.5,所测宏观织构位置皆选用板材中间部分。

1 实验

实验用3.0 mm厚商用AZ31B挤压板坯的主要成分见表1。轧制前板材在400 ℃下进行2 h退火处理,在异径异步轧机上进行轧制实验,异速比为 1:1.5(大辊直径d120 mm,小辊直径d80 mm),轧至1.0 mm。第一组轧制工艺如下:轧制温度分别为250、300、350、400和450 ℃,道次压下率为20%,每道次间板材重新回炉保温 10 min。终轧后板材在温度 400 ℃下退火,退火保温时间为30 min。第二组轧制工艺如下:轧制温度400 ℃,道次压下率分别为15%,25%,30%和35%,其他条件和第一组的相同。以此来探讨轧制温度和道次压下率对镁合金宏观织构和室温成形性能的影响。根据所得规律,以弱化轧后板材的基面织构强度为目的,设计一组新的轧制工艺,并与第一、二两组轧制-退火工艺的后板材基面织构强度和室温成形性能进行对比。

从轧制-退火后板材中间部位截取试样, 以进行微观组织观察和室温成形性能分析。用25 mL无水乙醇+2 g苦味酸+5 mL去离子水+5 mL冰醋酸混合溶液侵蚀金相试样。通过Carl Zeiss光学显微镜观察板材的微观组织,用Image-Pro Plus图像分析软件分析晶粒尺寸;采用飞利浦X’pert MRD射线衍射仪进行宏观织构测定;使用Zwick板料成形试验机进行室温埃里克森实验, 以分析材料的室温成形性能。圆片试样的直径为60 mm,冲头速度为0.1 mm/s,压边力为10 kN,对每种板材重复进行3次实验。

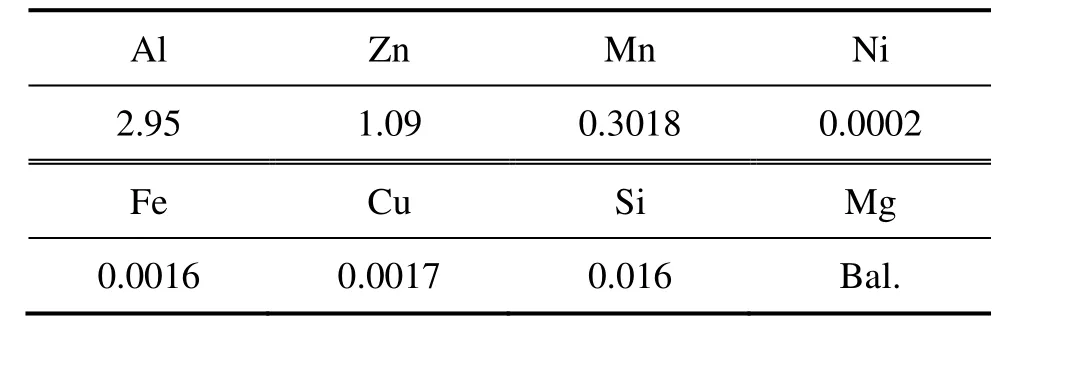

表1 实验用AZ31镁合金的化学成分Table 1 Chemical compositions of tested AZ31 magnesium alloys (mass fraction, %)

2 实验结果

2.1 轧制温度对AZ31镁合金宏观织构强度和埃里克森值的影响

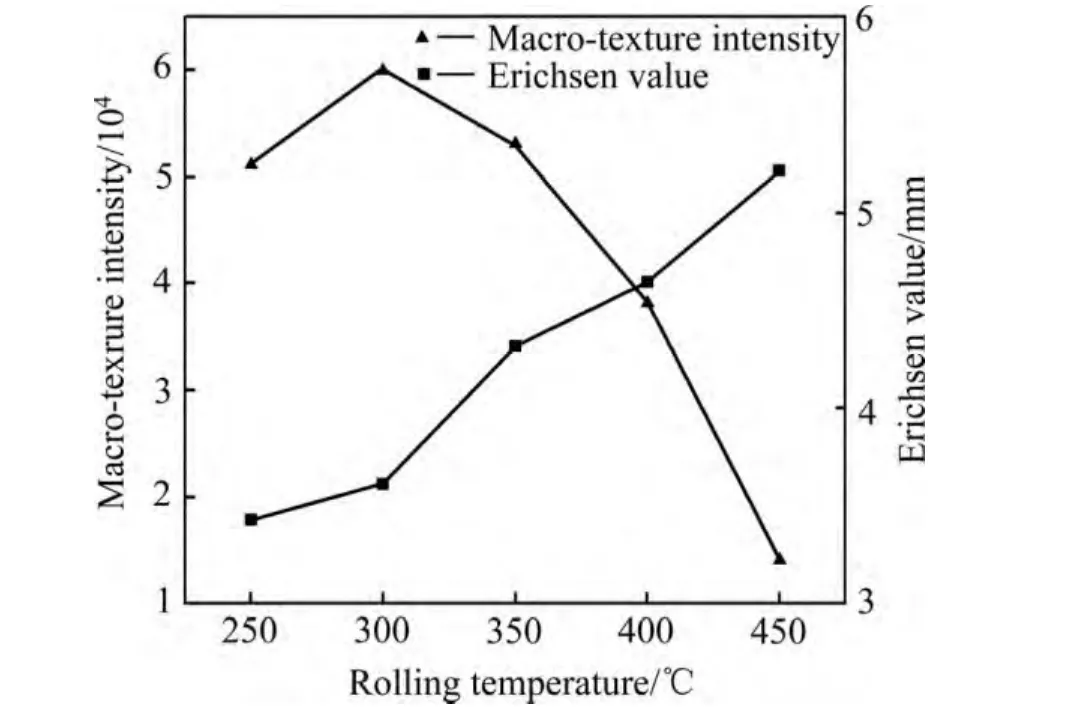

轧制温度对轧制后镁合金板材基面织构强度及室温埃里克森值的影响如图1所示。由图1可以看出,轧制后板材存在强烈的基面织构。随着轧制温度的升高基面织构强度降低,但是300 ℃轧制后板材强度相比于250 ℃轧制后板材强度更高,继续提高轧制温度,基面织构强度降低十分迅速,特别是当轧制温度高达450 ℃时,基面织构强度仅为14184,明显低于其他温度下轧制后板材的基面织构强度。室温埃里克森值随着轧制温度的升高而增加。

图 1 轧制温度对镁合金板材宏观织构强度和室温埃里克森值的影响Fig. 1 Influence of rolling temperature on macro-texture intensity and Erichsen value of rolled magnesium sheets at room temperature

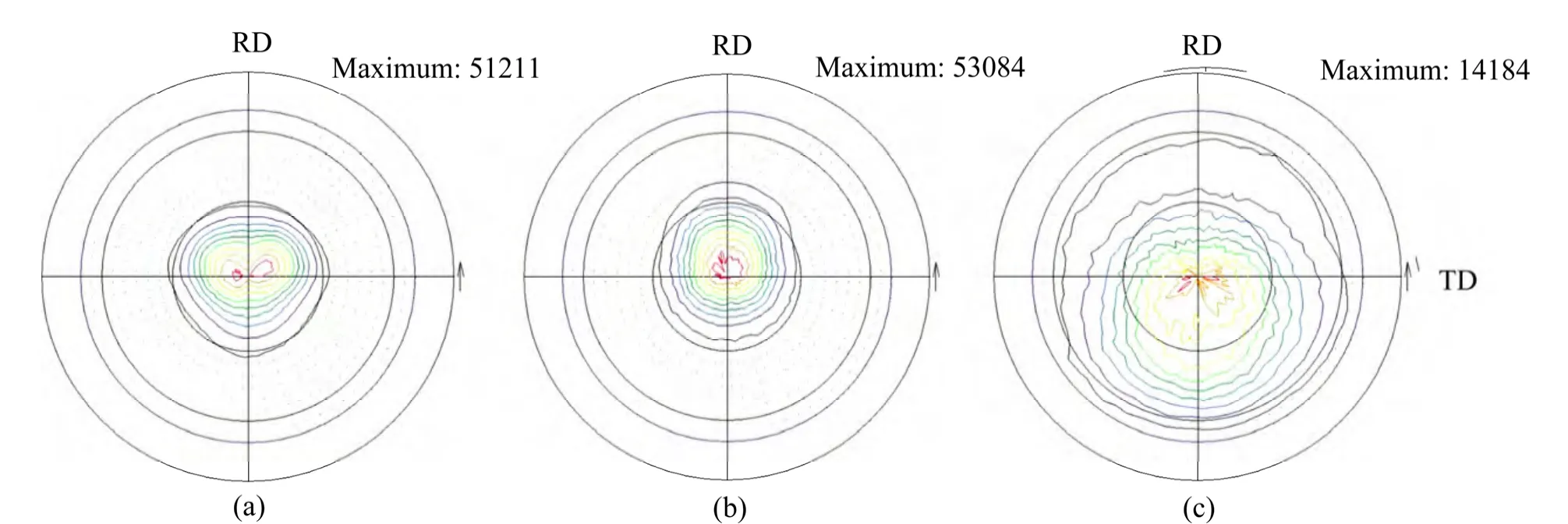

图2 不同温度轧制后AZ31镁合金{0002}面极图Fig. 2 {0002} plane pole figures of rolled AZ31 magnesium alloy sheet at different rolling temperatures: (a) 250 ℃; (b) 350 ℃;(c) 450 ℃

图2所示为轧制后板材{0002}面极图。从图2可以看出,轧制后极图等密度线沿着RD方向被拉长,最强极密度点与板材法向偏离约 10°左右,并且呈多峰织构,这是异步轧制的“搓轧”效应所致。异步轧制引入了剪切应力, 使滑移面法线方向偏离轧制压力方向一定的角度, 故其形成的晶粒取向也会随之偏离一定的角度。随着轧制温度的升高,极密度线偏离板材法向更多,而且极密度等高线相邻两条线相距更远,说明轧制温度的提高使轧制过程中参与滑移的滑移系明显增多,使得变形后晶粒取向更加随机,变形后基面织构得到弱化。结合图1可以看出,此时板材的室温埃里克森值较高,板材各向异性得到弱化。

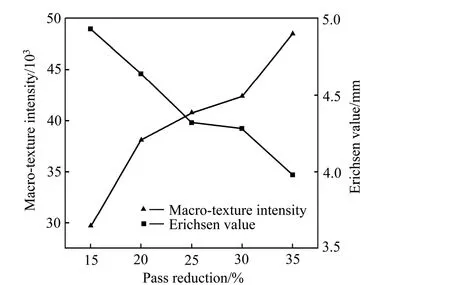

2.2 道次压下率对AZ31镁合金宏观织构强度和埃里克林值的影响

轧制温度对轧制后镁合金板材基面织构强度及室温埃里克森值的影响如图3所示。从图3可以看出,随着道次压下率的增加,基面织构强度明显增加,室温埃里克森值持续减小。道次压下率为15%时,基面织构强度较小,但是当道次压下率达到20%时织构强度急剧增加,继续增加道次压下率,织构强度增加不明显,当道次压下率达到30%时,基面织构强度增加又较明显。这说明高温下小的道次压下率有利于弱化基面织构强度,同时,当道次压下率在20%~30%之间时,增加道次压下率的增加对基面织构强度影响不大,但是当道次压下率大于30%后,道次压下率的增加对基面织构强度的影响十分明显。

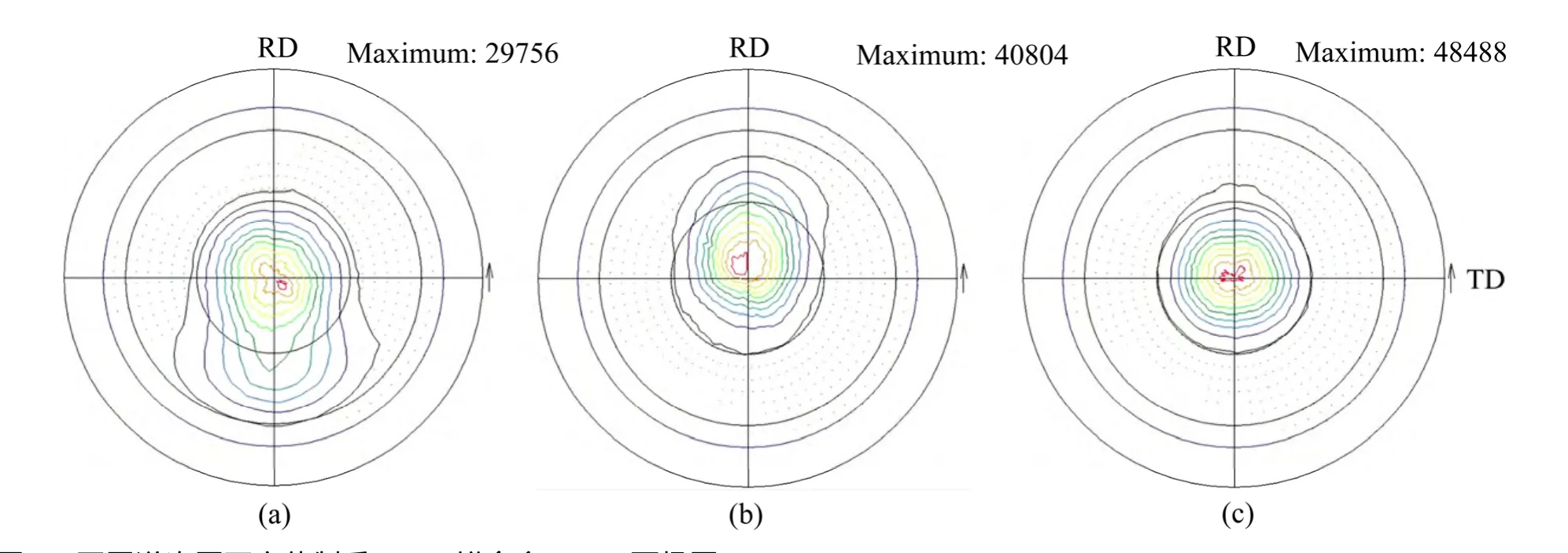

不同道次压下率轧制后镁合金的{0002}面极图如图4所示,不同道次压下率轧制后板材中均有非常明显的基面织构。从极图的等高线分布可以看出,随着道次压下率的增加,峰值中心逐渐向RD方向发生了偏转,且随着道次压下率的增加,偏转角度逐渐增加,两条等高线间距离也随之减小,基面织构较为集中,等高线在TD方向的扩展也减小而逐渐接近于圆形。结合图3可以看出,此时板材各向异性明显,基面取向晶粒较多,室温埃里克森值较低。

图 3 道次压下率对镁合金板材宏观织构强度和室温埃里克森值的影响Fig. 3 Influence of pass reduction on macro-texture intensity and Erichsen value at room temperature of rolled magnesium sheets

3 分析与讨论

镁合金轧制后会呈现强烈的基面织构,严重影响了其成形性能。轧制过程中基面织构强度主要受到板材本身材料、轧制温度、道次压下率、变形程度的影响,在本次轧制过程中由于实验材料和总变形量一定,则其主要受轧制温度和道次压下率的影响,根据本次实验结果对其具体影响进行如下讨论。

图4 不同道次压下率轧制后AZ31镁合金{0002}面极图Fig. 4 {0002} plane pole figures of rolled AZ31 magnesium alloy sheet at different pass reductions: (a) 15%; (b) 25%; (c) 35%

3.1 轧制温度的影响

轧制温度对镁合金板材轧制后织构的影响,其实质是通过对轧制时的塑性变形机制和动态再结晶过程的影响来实现的[13]。低温轧制时,非基面滑移难以启动,变形主要以基面滑移和孪生方式进行,轧制后存在明显的基面织构,高温轧制时非基面滑移启动。在一定程度上轧制温度越高,开动的非基面滑移系越多,变形越容易,轧制后晶粒可以朝着更多取向转动,使得轧后基面取向晶粒数量越少。同时,高温轧制过程中会发生再结晶,轧制过程中取向改变的晶粒发生再结晶形核时,新形核的晶粒取向会更加随机,更高的再结晶温度使得再结晶形核率和新形核的晶粒具有更大的长大速率,因而生成更多的非基面取向晶粒,使基面织构得到弱化。WU等[14]研究发现随着轧制温度的升高,{0002}织构减弱。MABUCHI等[15]研究发现当轧制温度升高到500 ℃时,{0002}织构几乎完全消失,形成{0 552}+{1 011}织构,这种织构的形成是高温下基面、棱柱面、锥面滑移和孪生及晶粒异常长大共同导致的。在高温轧制时,镁合金的滑移系明显增多,棱柱面滑移和锥面滑移均参与变形,使得轧制后板材的基面取向的晶粒明显减少,{1 011}面和{1012}面取向晶粒数量增加[16]。

值得注意的是,300 ℃轧制后板材宏观织构强度大于250 ℃轧制后板材的。观察两温度轧制后微观组织(见图5)可以发现,250 ℃轧制后组织中存在条状的灰白色“变形带”,镁合金中的切变带一般是在变形量较高的情况下由大量的孪晶汇聚而形成,在侵蚀时与苦味酸发生剧烈的反应,生成这种灰白色的带状组织[16]。切变带区域储存的畸变能很高,退火时容易发生再结晶,使得退火后板材晶粒取向随机;同时,低温轧制由于板材塑性差,金属流动能力差,异步轧制的“搓轧”效应也更加明显,使得轧制后晶粒取向更加随机。两方面原因使得250 ℃轧制后板材基面织构强度低于300 ℃轧制后板材基面织构强度,但是板材的成形性能不仅与织构有关,而且与晶粒大小也有很大关系,250 ℃轧制后板材晶粒细小,室温成形时孪生等机制不易发生,不利于板材室温成形。综合两方面原因,300 ℃轧制后板材的室温埃里克森值更高。

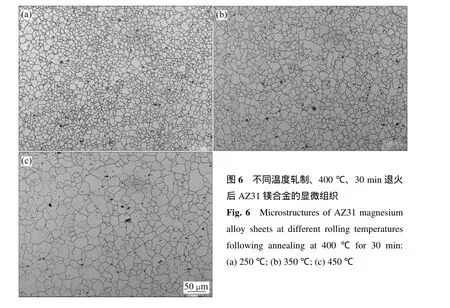

随着轧制温度的升高,滑移在轧制过程中的作用逐渐增大,孪晶迅速减少,变形带消失,退火后晶粒长大明显,如图6所示。400 ℃、30 min退火后晶粒基本为大小均匀的等轴晶,随着轧制温度的升高,晶粒大小明显增加,这是退火过程中形成的细小再结晶晶粒吞噬了周围大量的不同取向的晶粒所致,吞噬作用也使得高温轧制后基面取向的晶粒数目减小,基面织构得到弱化。织构弱化使板材晶粒取向更加散漫,晶粒C轴不再集中垂直于板面,使板厚方向的变形能力增加,从而使板材埃里克森值得到提高。粗大的晶粒中更容易发生孪生,特别是压缩孪晶的产生使得晶粒偏转近 56°,在室温成形时偏转后的晶粒更容易发生滑移,显著提高了板材的室温成形性能。因此,提高轧制温度可以使基面织构强度得到弱化,晶粒更加粗大,基面织构弱化和晶粒粗化可以显著增大板材的埃里克森值,提高板材的成形能力。

3.2 道次压下率对AZ31镁合金织构和性能的影响

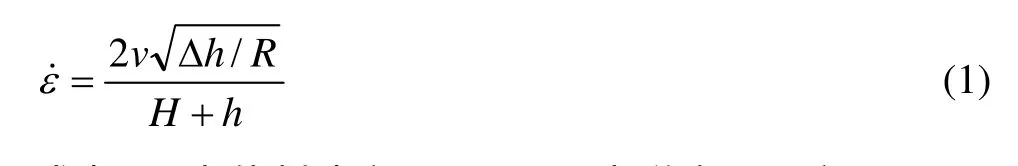

轧制时,可以根据道次压下率的不同计算应变速率,其换算公式[17]如下:

式中:v为轧制速度,m/s;Δh为道次压下率,mm;R为工作辊半径,m;H和h分别为轧前和轧后的坯料厚度,mm。根据式(1),道次压下率对轧制镁合金来说,主要影响其变形速率和道次变形程度,道次压下率越大,变形速率和道次变形程度也越大。根据文献[13]可知,变形速率对织构的影响主要表现在两方面:一方面是变形速率将影响变形过程中的工件的温度变化;另一方面为变形速率会影响高温轧制过程的变形机制,并最终导致织构类型变化或强弱不同。变形程度对轧制镁合金的织构影响主要在于锋锐程度发生变化。道次压下率对镁合金织构的影响由两方面共同决定。

张亚萍等[18]对 Mg-0.5%Zn-0.5%Ce-0.5%Zr合金在400 ℃下进行道次压下率分别为20%、30%和50%的轧制变形,发现随着道次压下率的增加,轧制后板材基面织构强度明显增加,{0002}面极图锋锐程度也受到了影响,变得更加接近于圆形。变形速率对位错运动有一定影响,变形速率过高不利于相邻晶粒之间滑移的传播和连续性,容易引起应力集中[19],变形后板材中存在大量的残余应力,这为退火时再结晶提供了大量的形核点,同一区域新形核的晶粒取向差较小,不能通过吞噬周围的晶粒长大,退火后板材的晶粒十分细小,大量的晶粒取向为基面取向,提高了基面织构强度。同时,变形程度对织构的影响主要体现在极图的锋锐程度,从图4中也能明显看出,大道次压下率轧制后{0002}面极图中两条密度等高线的距离减小,等高线在TD和RD方向上的扩展也被压缩而逐渐成为圆形,此时板材室温成形性能较差,其室温埃里克森值仅为3.98 mm。因此,降低道次压下率可以弱化板材基面织构,提高板材成形性能。

4 优化工艺及其对性能与组织影响

根据上述两工艺结果可知,较高的轧制温度、较小的道次压下率有利于板材的基面织构弱化,板材室温成形性能提高。为此设计如下一组轧制工艺:轧制温度为450 ℃,道次压下率分别为5%和10%,退火工艺和上两组一致。观察其轧制后{0002}面极图和室温埃里克森值。

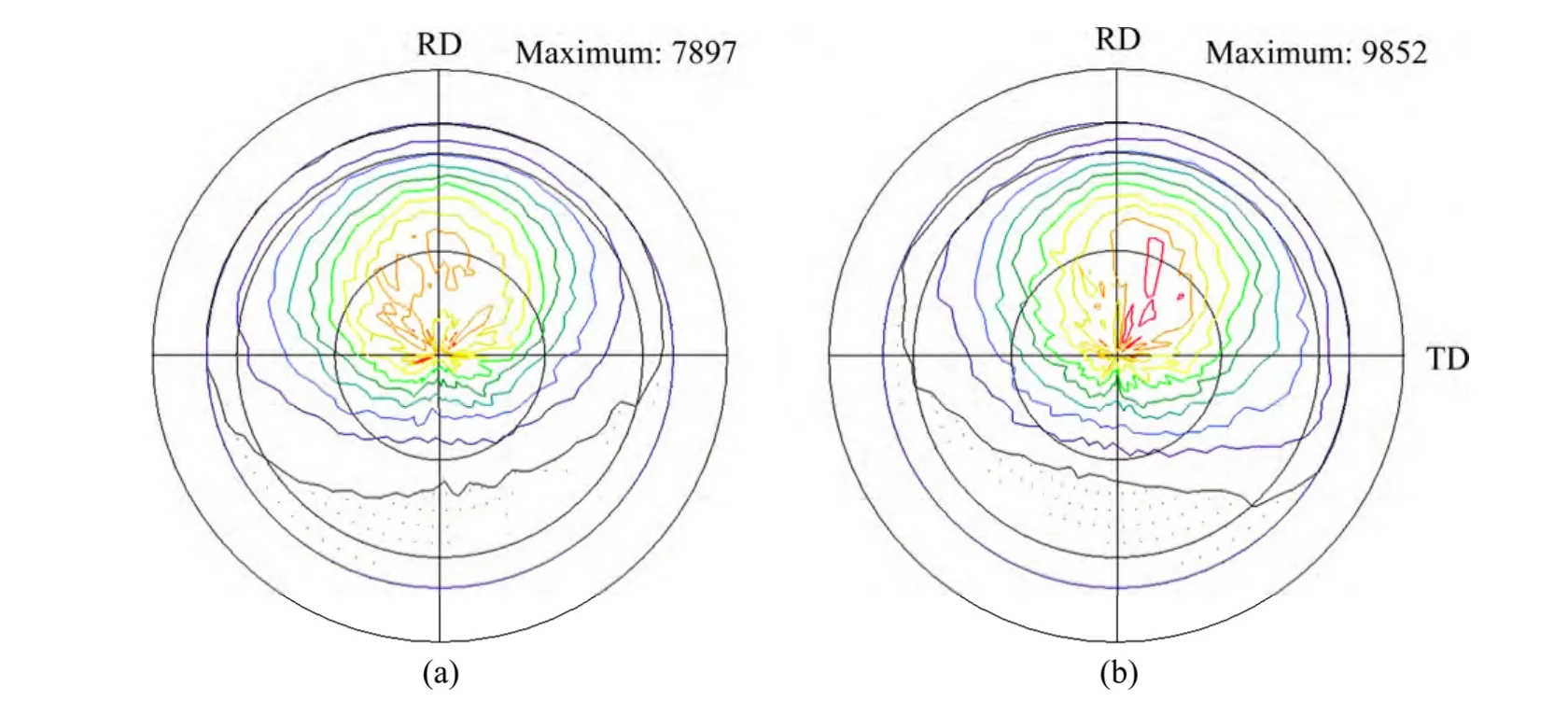

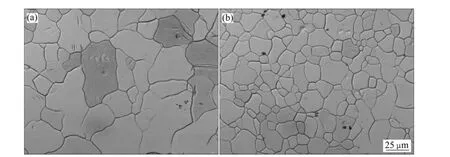

实验后测得道次压下率为 5%时板材宏观织构强度为7897,室温埃里克森值为4.81 mm;道次压下率为10%时板材宏观织构强度为9852,埃里克森值达到5.33 mm。其所得{0002}面极图如图7所示,与其他轧制工艺相对比可以明显看出,优化后板材的基面织构强度更弱,最强极密度中心与板法向取向差更大,相邻两等高线之间的距离更大,等高线沿着RD方向和TD方向被拉长,说明该方案下板材晶粒取向更加随机,基面织构得到弱化。相对于道次压下率为10%的板材,道次压下率为 5%的板材轧制后具有更弱的织构强度,说明高温小道次压下率轧制时基面织构能够得到弱化,但是其埃里克森值反而更低。观察其两组轧制后的微观组织(见图8)发现,道次压下率为5%时,晶粒明显十分粗大,晶粒尺寸在30 μm左右,其中部分晶粒甚至达到50 μm,同时晶粒出现了明显的混晶组织,混晶组织也不利于板材成形。同时,由于轧制温度很高,晶界能量很高,小道次压下率轧制时,晶界滑移也参与了变形,板材中的大晶粒在变形时根本没有被破碎与再结晶,就直接通过晶界滑移存在于轧制后板材中。过于粗大的晶粒在成形时增大了变形的难度,成形时更容易出现颈缩等现象,使其成形能力明显降低。对450 ℃道次压下率为10%的板材进行室温拉伸实验,其拉伸性能如下:抗拉强度为230 MPa,屈服强度为175 MPa,伸长率达到22.2%,具有十分优良的综合力学性能。

图7 不同轧制工艺后AZ31镁合金板材{0002}面极图Fig. 7 (0002) plane pole figures of rolled AZ31 magnesium alloy sheet after different rolling processes: (a) 450 ℃, 5%; (b) 450 ℃,10%

图8 新轧制工艺轧制后AZ31镁合金板材的微观组织Fig. 8 Microstructures of rolled AZ31 magnesium alloy sheet with new rolling processes: (a) 450 ℃, 5%; (b) 450 ℃, 10%

5 结论

1) 轧制后板材出现强烈的基面织构,通过改进的轧制工艺基面织构能够得到明显弱化,弱化后 AZ31镁合金板材的室温埃里克森值有所增加,板材成形性能得到有效改善。

2) 提高轧制温度和减小道次压下率能够显著弱化基面织构强度,特别是当轧制温度提高到450 ℃时,基面织构得到明显弱化,室温成形能到显著提高。但是在450 ℃、道次压下率为5%时,轧制后板材晶粒粗大,即使轧后基面织构强度较弱也不利于室温埃里克森值的提高。

3) 最优的轧制工艺为轧制温度450 ℃,道次压下率为10%,轧后板材基面织构强度为9852,室温埃里克森值达到5.33 mm,显著提高了板材的室温成形性能。

[1] ELIEZER D, AGHION E, FROES F H. Magnesium science,technology and applications[J]. Advanced Performance Materials,1998, 5(3): 201-205.

[2] OBARA T, YOSHINGA H, MOROZUMI S. Twinning deformation in magnesium compressed along the C-axis[J].Materials Science and Engineering, 1973, 12(5/6): 845-851.

[3] 孟 利. 镁合金热、温形变行为的EBSD微织构研究[D]. 北京: 北京科技大学, 2008.MENG Li. An EBSD micro-texture study on hot and warm deformation behaviors of magnesium alloys[D]. Beijing:University of Science and Technology Beijing, 2008.

[4] WALDE T, RIEDEL H. Experimental and numerical investigation of texture development during hot rolling of magnesium alloy AZ31[J]. Materials Science Forum, 2007,539/543(4): 3448-3453.

[5] HARTIG C, BOHLEN J, LETZIG D. Cold rolling textures in AZ31 wrought magnesium alloy[J]. Scripta Materialia, 2004,50(7): 943-947.

[6] 刘华强, 唐 荻, 胡水平, 米振莉, 王 哲. 不同轧制工艺对AZ31镁合金薄板室温成形性能的影响[J]. 中国有色金属学报, 2012, 22(12): 3291-3296.LIU Hua-qiang, TANG Di, HU Shui-ping, MI Zhen-li, WANG Zhe. Effects of rolling technology on forming properties of AZ31 magnesium alloy sheets at room temperature[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(12): 3291-3296.

[7] 尚尔峰. 单向轧制镁及 AZ31镁合金的织构演变[D]. 沈阳:东北大学, 2008.SHANG Er-feng. Textures of magnesium and AZ31magnesium alloy processed by unidirectional rolling[D]. Shenyang:Northeastern University, 2008.

[8] KIM S H, YOU B S, YIM C D, SEO Y M. Texture and microstructure changes in asymmetrically hot rolled AZ31 magnesium alloy sheets[J]. Materials Letters, 2005, 59(29/30):3876-3880.

[9] 郭 睿. 提高 AZ31镁合金板材室温成型性能的轧制工艺研究[D]. 北京: 北京科技大学, 2013.GUO Rui. The rolling process research of improving formability at room temperature for AZ31 magnesium alloy sheet[D].Beijing: University of Science and Technology Beijing, 2013.

[10] 孙 瑞. 异步轧制 AZ31镁合金板材的微观组织及力学性能研究[D]. 沈阳: 沈阳理工大学, 2012.SUN Rui. Research on microstructure and mechanical properties of AZ31 magnesium alloy by asymmetrical rolling[D]. Shenyang:Shenyang Ligong University, 2012.

[11] CUI Q, OHORI K. Grain refinement of high purity aluminium by asymmetric rolling[J]. Materials Science and Technology,2000, 16(10): 1095-1101.

[12] JIN H, LLOYD D J. The tensile response of a fine-grained AA5754 alloy produced by asymmetric rolling and annealing[J].Metallurgical and Materials Transactions A, 2004, 35(3):997-1006.

[13] 陈振华. 变形镁合金[M]. 北京: 化学工业出版社, 2005: 349.CHEN Zhen-hua. Wrought magnesium alloys[M]. Beijing:Chemical Industry Press, 2005: 349.

[14] WU S K, CHOU T S, WANG J Y. The deformation texture in AZ31B magnesium alloy[J]. Materials Science Forum, 2003,419/422: 527-532.

[15] MABUCHI G I, CHINO Y, IWASAKI H. The grain size and

texture dependence of tensile properties in extrude

Mg-9Al-Zn[J]. Materials Transaction, 2001, 42(7): 1182-1189.[16] DONG J, WANG R, PENG L M. Effects of hot rolling processing on microstructures and mechanical properties of Mg-3%Al-1%Zn alloy sheet[J]. Materials Science and Engineering A, 2010, 527(7/8): 1970-1974.

[17] 孟 强. AZ31镁合金板异步轧制工艺及变形机理研究[D]. 北京: 北京科技大学, 2006.MENG Qiang. Study on asymmetrical rolling processing and deformation mechanism of AZ31 magnesium alloy sheet[D].Beijing: University of Science and Technology Beijing, 2006.

[18] 张亚萍, 靳 丽, 董 洁, 张桢彦, 王 瑶. 道次压下量和退火工艺对 Mg-Zn-Ce-Zr合金微观组织及力学性能的影响[J].中国有色金属学报, 2012, 22(11): 2985-2991.ZHANG Ya-ping, JIN Li, DONG Jie, ZHANG Zhen-yan,WANG Yao. Effects of per-pass reduction and annealing treatment on microstructures and mechanical properties of Mg-Zn-Ce-Zr alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(11): 2985-2991.

[19] 赵志业. 金属塑性变形与轧制理论[M]. 北京: 冶金工业出版社, 1996.ZHAO Zhi-ye. Theory of plastic deformation and rolling of metals[M]. Beijing: Metallurgical Industry Press, 1996.