聚乙烯农用薄膜吹塑工艺冷却定型机理的研究

史民强,冷贵海,金洪波

(1.哈尔滨塑四塑胶有限责任公司,黑龙江 哈尔滨 150038;2.哈尔滨轴承集团公司 动能公司,黑龙江 哈尔滨150036)

1 前言

冷却定型装置是吹塑薄膜工艺装备中很重要的组成部分,对薄膜产量和质量都有很大的影响。目前吹塑系统采用直接驱动方式,为提高挤出机的速度和产量,就必须克服因冷却不充分而使产量受到限制的问题。因此,冷却定型装置的冷却效率已成为影响产量的关键因素,包括膜泡表面和冷却空气之间的热传导。通过分析冷却条件、聚乙烯物理性能指标与薄膜成型稳定性之间的关系,找到了改进聚乙烯吹塑薄膜冷却效果的方法。

2 冷却定型装置的分类极其作用

聚乙烯吹塑薄膜冷却定型装置的种类较多,但按其冷却部位分类,大致可分为三大系统:在膜泡外表面进行冷却的外冷系统和在膜泡内表面冷却的内冷系统,还有对薄膜内外表面同时进行冷却的双冷系统。

按冷却方式的不同可分为自然风冷和人工风冷两种。虽然冷却部位及方式不同,但作用是一致的,都要满足以下几点要求。

(1)保证风环口的风量均匀,使薄膜冷却均匀,泡管稳定,薄膜的厚薄均匀度良好,且能对薄膜厚度的不均匀性进行一定的调整,保证薄膜的透明度、外观质量及机械性能良好。如果出风量不均匀,就会引起泡管冷却快慢不一,使冷却快的地方厚,冷却慢的地方薄。

(2)要有与挤出机生产能力相适应的冷却效率,使薄膜能充分冷却,避免薄膜在牵引和卷曲过程中产生粘连、摩擦形变和起皱现象。

(3)易于调整,便于操作,尽量适应多种幅宽的薄膜生产。

3 冷却机理

为很好地达到上述质量要求,有必要对塑料薄膜的冷却机理进行研究,主要包括成型条件和薄膜物理性能的关系;在成型过程中(熔融树脂形变)应变速度和拉伸应力之间的关系;大膜泡表面和冷却空气之间的热传导之间的关系;冷却条件、成型稳定性与薄膜物理性能之间的关系等。

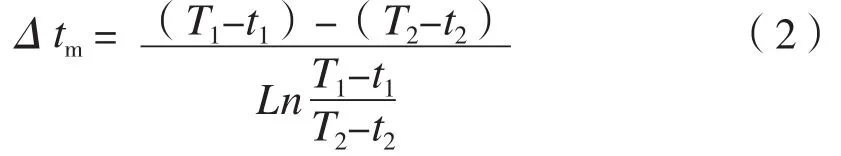

当熔融(粘流态)膜泡受对流和结晶放热的影响与刚从风环出来的冷却介质相接触,在薄膜与冷却介质的温度差的作用下,薄膜的大量热量通过冷却介质被带走,从而使薄膜得以冷却,其温度明显降低的过程,即产生热交换的过程(对流换热过程)如图1 所示,可用下面的计算式来表示。

式中:

Q——传热速率/kcal/h,

Δtm——传热平均温度差/℃,

S——传热面积,冷却介质与薄膜接触面积(m2),

K——传热总系数/kcal/m2℃·h。

根据1式,传热效率Q与K•S•Δtm成正比。

T1——机头出口处的物料温度/℃,

T2——薄膜经冷却后的温度/℃,

t1——离开风环出口时,冷却介质的温度/℃,

t2——薄膜冷却后,冷却介质的温度/℃。

根据1、2 式,增强冷却过程的传热速度可通过增大Δtm和降低t1与t2的温度来实现。吹塑薄膜成型中有效冷却膜泡的方法可考虑如下。

(1) 降低冷却空气温度(t1,t2),

(2)增大冷却面积(S),

(3)增加导热总系数(K)。

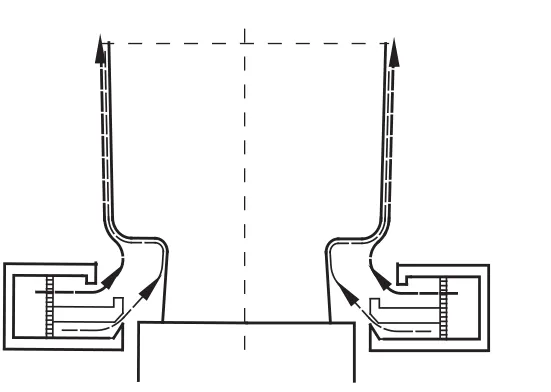

首先,增大膜泡的冷却面积(S)就是增大膜泡直径。增大导热系数K,外风环空冷流动风速加大,能使膜泡变形(细颈),如图2 所示。空冷流动风速过大,会引起膜泡不稳定,而导致薄膜的厚度不均。在这种情况下可从膜泡内部加大气体流动进行有效冷却,并且在膜泡外表面和内部形成压力,抵消了彼此的冲击力,作用力平衡后膜泡形状如图3 所示,就可以正常生产。由于在外冷系统的基础上上引入了内冷系统,使得冷却面积增加1倍。降低冷却空气的温度可提高冷却效率。从离开口模到结晶时平均膜泡温度T平均和冷却空气温度t1的差ΔT=T平均-t1。夏季膜泡表面附近的冷却风温多超过40℃,加工聚乙烯时,平均膜泡温度多为110℃~135℃。若使用冷冻装置可以使冷却风温下降到15℃以下,然后再送入风环中冷却,冷却效率可望提高20%,这种办法是可行,但要消耗一定的功,增加设备投资,不符合当前节能减排要求。如果把风机放到地下,利用地下温度低于地上温度的特点,能提高冷却效率。

另一种方法是减小图1 中长度L,即减小引起导热的界面层厚度。如图2 所示,风环吹出的空气接触膜泡,若空气沿着膜泡长时间流动,则界面层增厚,意味着冷却效果降低。因此通过增大膜泡的表面积,在能够进行有效冷却的位置附近,减小界面层的厚度,加大冷却效果(减小L),进而提高口模出口附近的冷却效率。减小L对于增大整体导热系数和提高生产率是很重要的。

图1 换热过程

图2 外风环空冷流动风速加大使膜泡变形(细颈)示意图

图3 内外气流平衡后膜泡形状示意图

4 各种风环结构

4.1 双向进风冷却风环

根据减小L理念设计的双向逆流冷却结构如图4所示。与过去的风环相比较,这种上吸气下吹气中间有圆形护罩带排气孔的装置,上风环可移动调节。逆流双向风环在膜泡位置处导热系数大得多,而且也不会降低口模附近的导热系数,冷却效率可提高20-30%。此风环冷装置在小膜和包装膜上用还可以,但在大规格农膜上使用外形过大,调整操作困难,不宜使用。

图4 双向逆流冷却结构

4.2 带有多个出风口间隙的风环

对于单风环来说,在膜泡外表面形成了一气层,使靠近膜泡外表面的温度越来越高,形成滞流边界层,吹出的空气流几乎与膜泡纵向平行,对膜泡的冷却效率会越来越低。如图5 所示,用速度矢量表示膜泡附近风速曲线的数据,可算出各位置上表示冷却效果的导热系数K,导热系数通常用无因次数来表示。若采用了3个出风口间隙的风环,自下而上,各个出风口的吹出角逐渐增大,下面出风口吹出的气流受到上面出风口吹出的气流冲击,冲乱了下风口的滞留层,使冷却气体层产生湍流,强化了热量传播过程,同时上风口吹出的气流对下面的气流还起到携带作用(空气密度不同),使较多的冷却空气不断地高速流过膜泡表面,使冷却效率有很大的提高。

4.3 自动风环

图5 膜泡表面的距离(cm)

为了使风环更好地控制薄膜横向厚度的均匀性,采用自动风环。自动风环也是双风口风环,它是薄膜厚度自动控制系统的重要组成部分。目前有两种型式:一种是分段式加热自动风环,只能对厚点调节(提高段温),对薄点难以调节,既加热又散热,降低了冷却效率和产量,耗能大;另一种是 分段式风控自动风环,在圆周上分为若干个风道,每个风道由风室、阀门和步进电机组成,由步进电机驱动阀门调整风道开口度,控制每个风道风量的大小。控制过程中,由测厚探头将薄膜厚薄信号送到PLC,PLC把厚薄信号与当前设定的平均厚度进行比较,根据厚度偏差量以及曲线变化的趋势进行数据处理,控制电机驱动阀门移动,当薄膜偏厚时,风口关小;相反风口增大。通过改变风环圆周各点风量大小,调整各点的冷却速度,使薄膜横向厚薄偏差控制在目标范围内,一般均匀度达到±4%~±5%。

5 熔融聚乙烯物理性能与成型条件

在吹塑成型过程中熔融树脂的粘流形变(产生应变速率和拉伸应力)取决于在双轴拉伸下的自由边界流动状态,产生双轴取向。聚乙烯薄膜物理性能及光学特性与成型温度、吹胀比、挤出量、冷却线高度的关系很大。

5.1 成型温度

LLDPE成型温度升高,使得薄膜的雾度降低,光学性能提高。

5.2 吹胀比

LLDPE几乎不受吹胀比的影响。

5.3 挤出量

加工同样规格的薄膜时,增加挤出量可使LLDPE薄膜冲击强度稍有提高。

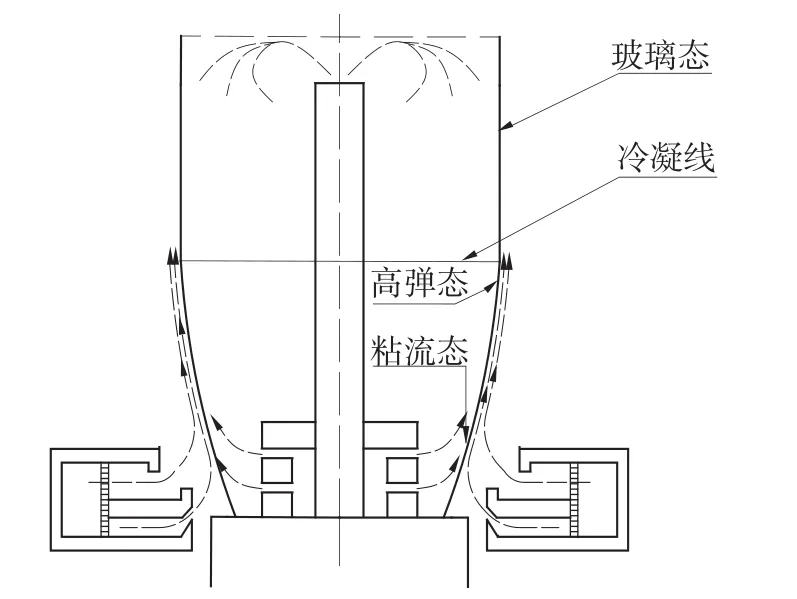

5.4 冷凝线的高度

当熔体从口模内挤出后,在冷却和拉伸作用下,其粘度和形变随开口模的高度而发生变化,直到膜泡降低至熔点Tm温度以下为止。此时沿着纵向拉伸方向,熔体粘度和形变不再发生变化的部位称为冷凝线,它标志着熔体从熔融状态到固态的转变。因为吹膜生产中最重要的过程发生在机头和冷凝线之间,因此这段中膜泡的外形尺寸、力学和光学性质决定着冷凝后膜泡的质量,所以冷凝线以下区域是吹膜生产过程研究的主要地方。

在加工LLDPE过程冷凝线增高时,透明度急剧降低(雾度增大),如图6 所示。这是因为冷凝线增高,冷却速度慢,结晶过程中容易形成晶核,使薄膜的结晶度增加、透明性下降,因此降低冷凝线高度,可以使得薄膜透明性提高,表面质量得到改善,力学性能得以增强。

图6 线性低密度聚乙烯的冷却线高度和薄膜物理性能的关系

6 结束语

通过从理论及实际生产两方面对聚乙烯农用薄膜冷却定型机理的研究,进一步明确了为提高薄膜产量和质量、降低材料成本和能源消耗应采取的方法及注意事项,对提高企业竞争力和经济效益、生产用户满意的产品具有参考作用。

[1] 北京化工学院,华南工学院.塑料机械设计[M].北京:轻工业出版社,1983.

[2] 占国荣,周南桥.国外多层共挤吹塑薄膜技术[J].塑料制造, 2007.

[3] 史民强.塑料挤出机多层螺旋模头设计分析[J].哈尔滨轴承,2014,35(1):47~48.