板式换热器内漏故障分析与处理

李佳涛,张永谋

板式换热器内漏故障分析与处理

李佳涛,张永谋

(本溪钢铁集团公司氧气厂,辽宁本溪117002)

板式换热器流程制氧机在日常生产过程中发生氮气产品纯度超标现象。经过分析和推断,确定了导致该现象发生的根本原因是板式换热器内部泄漏。根据生产和设备实际情况,制定并实施了切实可行的板式换热器处理修复方案,最终取得了较好的运行效果。

板式换热器;内部泄漏;氮气纯度;超标

1 引言

本钢氧气厂4#制氧机(以下简称4#机)投产于1988年,属于采用德国林德公司技术设计制造的国产杭氧公司设备,采用可逆式板式换热器切换制氧流程,氧气和氮气产量均为10000 m3/h全低压全提取空分装置。目前为止该机组已经运行25年,虽然经过了两次大修,但由于设备老化,经常发生一些故障。

2 故障现象

2013年10月21日10时转4#机进行空分系统开车,23日15时40分氧气合格送入管网,15时50分氮气合格(机组纯度表显示含氧10×10-6以下)送入管网,但之后氮气管网系统纯度发生波动,4#氮压机出口氮气含氧20×10-6~50×10-6。24日14时19分4#氮压机出口氮气含氧达到100×10-6,厂调果断指挥将4#机氮气产品切除管网,之后管网系统氮气纯度逐渐趋好,半小时左右恢复正常。

3 原因分析

通过上述现象进行分析和推断,加之此前化验人员曾多次反映4#机氮气产品每次送入管网后均会造成管网系统氮气纯度波动,当4#机停运或氮气产品切除后管网系统氮气纯度又重新恢复正常,因此重点在以下几个方面着手进行分析排查,制定切实可行的处理方案,为供氮系统恢复正常创造条件。

3.1 空分系统内外部连接管道和机组内部氮压机影响因素排查

对4#机空分系统的低压氮气输送管道相关联的一些管道和机组内部的氮压机的一些仪表管和密封气管进行了逐一排查,完全切除了机组内部和外部管道之间的关联,之后经过检测分析,出冷箱氮气纯度没有发生明显好转趋势,因此排除了外界因素干扰。

3.2 精馏系统和液化器排查

经过检验和空分人员的详细排查,由于氮气出冷箱的纯度分析点在放空阀之后,取样点的气量不足,因此日常氮气纯度数值采用了下塔液氮的纯度AI2-2进行参考。经过反复核实,下塔液氮纯度为含氧10×10-6以下,该指标正常。然后分别对出塔氮气纯度AE32和液氮液化器之后的氮气纯度AE33分别进行了化验分析,纯度均显示正常,可以判定空分精馏塔和液化器没有问题,需要对液化器之后的板式换热器以及一些相关管道进行排查确认,因此在出冷箱氮气管道的压力点PI14进行取样分析,发现氮气含氧在150×10-6~350×10-6之间波动。

3.3 板式换热器成为重点怀疑对象

通过上述数据检测和分析,将重点怀疑的区域范围进一步缩小至板式换热器部分。

4 故障排查

4.1 板式换热器工艺流程简介

空气再经过空压机压缩后进入空气预冷系统(空冷塔),然后经过空气切换阀进入板式换热器,随着膨胀机产生的冷量不断降低板式换热器温度,当温度降至-60℃时空气中水分基本全部被冻结在换热器内部翅片上,当温度降至-165℃时空气中二氧化碳也基本全部被冻结在换热器内部翅片上。通过板式换热器前部切换阀的定期切换,周期性改变正流空气和返流污氮的通道,利用返流污氮将冻结在板式换热器内部的水分和二氧化碳清除掉,达到自清除目的。

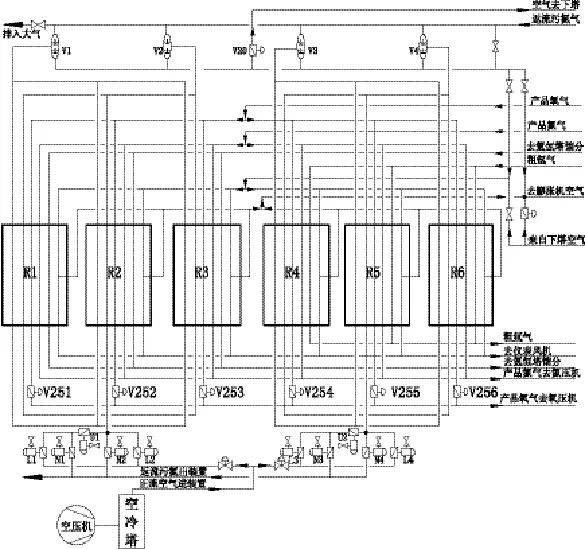

4.2 板式换热器部分工艺流程(如图1所示)

图1 4#制氧机板式换热器部分工艺流程简图

4.3 板式换热器外部宏观组成

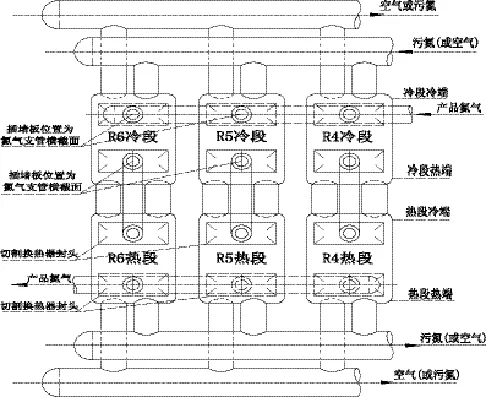

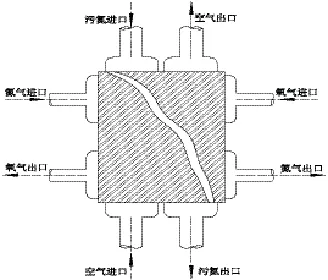

板式换热器分两大组六个单元,每个单元又分为上下两个相同独立部分,即冷段和热段,每个单元冷热段通过各种气体管道相连通。按照空气在板式换热器的温度梯度,将换热器的冷段和热段又分为冷端和热段。板式换热器内部各组分通道之间采用叉流翅片式换热形式。

4.4 板式换热器宏观结构及气流走向

4.4.1板式换热器工艺管道整体布局

每个单元的板式换热器冷段和热段结构基本相同,换热器本体为长方体,在塔内呈立式并排安装。换热器上下水平端面分别并列焊接两个相同规格的封头,分别走空气和污氮,如一侧走空气,另一侧走污氮,气路由切换系统决定。氮气和氧气封头分别焊接在换热器端头平面以下换热器本体端头前后对称垂直表面。每个封头中部分别与相应气体支管焊接,其中空气和污氮封头呈对角线布置,氮气和氧气也呈对角线布置。其他品种气体管道封头与换热器本体连接型式由于与本文论述内容无关,这里不再赘述,在图1中也不进行描绘。

4.4.2各种主要气体管道宏观布局及气流走向形式(如图2、图3所示)

图2 4#制氧机板式换热器R4~R6单元整体外形结构简图

图3 板式换热器通路采用多流体形示意图

4.5 板式换热器泄漏排查过程

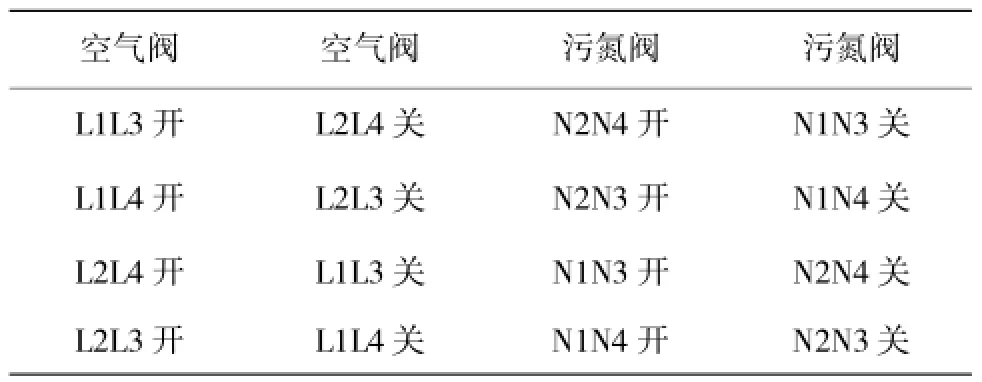

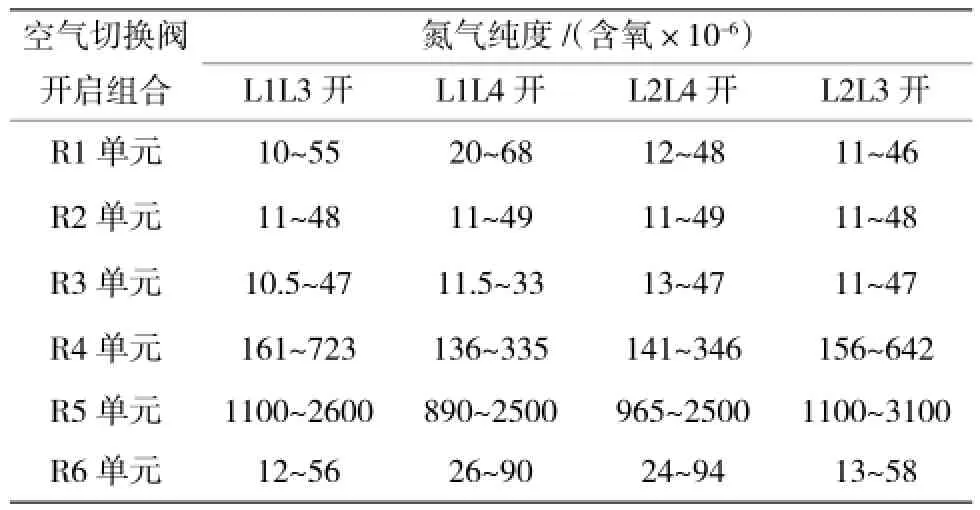

4.5.1空分系统生产时切换阀开关组合方式如表1

表1 空分系统生产时切换阀开关组合方式

4.5.2检测方法与数据确认

经过厂内有关人员前期分析判断,决定对氮气产品出六个板式换热器单元的热端支管上开孔检测纯度,从10月25日至31日反复通过移动式氮气纯度分析仪对板式换热器各单元的氮气纯度进行检测,具体纯度情况如表2所示。

表2 板式换热器各单元氮气纯度

4#机正常生产时氮气纯度(含氧)在10×10-6以下。通过以上数据分析对比,判断4单元和5单元有泄漏情况,5单元相对较严重,由于6单元支管处于4单元和5单元氮气进入汇集总管之后的通道上,因此6单元氮气纯度有些偏高主要受到4、5单元泄漏影响。由于各单元氮气均汇集混合在一起进入出口总管,因此4、5单元泄漏对1、2、3单元氮气纯度也造成了一定影响。

4.5.3判断板式换热器泄漏单元具体部位

首先对空分塔内板式换热器侧冷箱进行了扒砂,第一步将珠光砂扒至板式换热器冷段和热段的结合部位。由于换热器冷段的冷段经受低温,怀疑其损坏的可能性较大,开始重点排查换热器的冷段。经过反复研究论证,最终决定将R4和R5两个单元冷段的冷端和热端的氮气支管分别切割一道缝隙,分别插上堵板。

起初制定了两套试压查漏方案:一是利用仪表风机进行试压查漏;二是利用空压机进行试压查漏。由于仪表风机风量小,试压查漏效果不理想,因此选择启动空压机进行试压查漏。

启动空压机前,首先关闭空气进出板式换热器相关阀门以及氮气总管输送阀门,打开空气回路旁通阀V26(空气出板式换热器后直接返至污氮通道),切换阀采用人为控制方式分组进行试验,投运空气预冷系统和干燥器,然后启动空压机并将其出口压力设为0.52 MPa,利用干燥器后的不饱和空气对板式换热器R4和R5两个单元进行试压查漏。最终经过反复试验确认,发现上述两个单元冷段的热端堵板以下的换热器有气流吹出,判断两个单元的热段泄漏。因此需要将板式换热器冷箱内剩余的珠光砂全部扒净,再想办法查找换热器内部哪些通道有泄漏,以便采取合理的封堵措施。

4.5.4板式换热器内部具体通道查漏

首先把R4和R5两个单元热段的冷端封头分别切割开,但发现每个单元的13个氮气通道基本全有气体排出。经过进一步分析,空气泄漏到氮气通道后进入板式换热器出口氮气总管,由于出口阀门处于关闭状态,泄漏的气体又返顶回换热器内部的各个通道内,因此出现上述现象。之后又将R4和R5两个单元热段的热端两个封头切割开,避免泄漏的空气通过出口总管返顶回换热器其他通道。通过查找原始设计资料,板式换热器每个单元分为114条通道,序号分别为0~113,其中氮气通道有13条,分别与空气和污氮相邻。最终经过机组人员反复仔细查漏,发现R4单元的13、21、67、93通道泄漏,R5单元的13、21通道泄漏,此外R4和R5两个单元换热器封头衬板内部下边缘分别发现一处(通道66和67之间)和两处漏点(通道13和21)。上述所有漏点综合作用,对氮气产品纯度造成了较大影响。

5 故障处理

通过认真查阅设计资料和技术论证,并邀请4#机设计单位杭氧公司专家现场进行了技术交流和咨询,由于设计方面考虑了一定的余量,采取板式换热器修复措施不会对其正常生产运行产生太大的影响,对产量和换热的影响也基本可以忽略不计,最终决定采取焊接手段对上述泄漏的6个氮气通道和焊缝进行修复封堵。修复工作完成后,重新启动空压机进行了两次仔细查漏,确认无问题后对前期切割开的板式换热器封头恢复焊接。冷箱装砂结束后,12月10日14时58分转4#机空压机进行系统加热,22时10分转膨胀机,21时40分氧气合格,22时氮气含氧在10×10-6~20×10-6,纯度合格可以送入管网,至此4#机板式换热器内部泄漏故障处理取得圆满成功,达到了预期效果和目的。

6 经验总结和防范措施

(1)可逆切换式换热器切换阀每180 s开关各一次,切换动作相当频繁,特别在切换过程中由于气流冲击而产生交变应力,该应力主要集中作用在换热器热段的热端,容易造成金属结构变形和特性劳损,加之此类可逆切换式换热器的使用寿命约为200万次,目前属于超期服役。

(2)板式换热器的材质和焊接等方面也存在一些缺陷,从而影响使用周期。

(3)增加氮气纯度超标报警程序,在4#机计算机系统上增设氮气纯度声光报警。

(4)加强4#机人员监控和操作,化验室增设了先进的氮气纯度分析仪,提高了化验精确程度。

(5)从技术层面分析,虽然泄漏的氮气通道得到了封堵,但由于返流气体所携带的冷量有所减少,或多或少会对板式换热器自清除效果有些影响,加之换热器的其他类似部位也会存在泄漏隐患。从机组长期稳定运行考虑,还应抓紧着手采购新换热器,以备不时之需。

7 结束语

通过对4#制氧机板式换热器内漏故障的处理,为后续的设备检修赢得了宝贵时间,而且解决生产急需,同时提高了处理类似故障的能力,积累了宝贵经验,并为企业节约了成本。

Analysis and Treatment of Internal Leakage in Plate-Fin Heat Exchanger

LI Jiatao,ZHANG Yongmou

(Oxygen Generation Plant of Benxi Iron&Steel Group Company,Benxi,Liaoning 117021,China)

Nitrogen purity exceeds the standard during everyday production of oxygen generator using plate-fin heat exchanger process.Through analyzing and concluding,the basic cause of the problem was found to be an internal leakage in the plate-fin heat exchanger. Based on the actual condition of production and equipment,some practical restoration plan for the exchanger was drawn up and carried out,which has achieved good operation effect.

plate-fin heat exchanger;internal leakage;nitrogen purity;exceeding limit

TB66

B

1006-6764(2014)10-0026-03

2014-04-21

李佳涛(1978-),男,毕业于辽宁科技大学制冷与低温技术专业,工程师,现从事生产技术管理工作。