电液位置伺服控制在TRT控制系统中的应用

徐 杰,李 彤

电液位置伺服控制在TRT控制系统中的应用

徐 杰,李 彤

(马钢自动化信息技术有限公司,安徽马鞍山243011)

介绍了电液位置伺服控制系统的组成与工作原理,对TRT静叶位置伺服控制系统的功能进行了详细阐述,在Ovation系统设计了一种分段折线算法取代传统伺服放大器来实现对静叶位置的控制。

电液位置伺服控制;Ovation控制系统;高炉煤气余压透平发电装置

1 引言

电液伺服控制技术作为连接现代微电子技术、计算机技术和液压技术的桥梁,已经成为现代控制技术的重要构成。电液位置伺服系统具有响应速度快、控制精度高、动态位置刚度和稳态刚度大、抗干扰能力强等优点,被广泛应用于各种工业过程控制领域。

TRT是利用高炉炉顶的煤气压力能和气体余热,通过透平膨胀做功而带动发电机发电的装置,回收在高炉减压阀组因强制节流和形成噪音而消耗掉的能量,同时又提高了高炉的生产特性和煤气的使用效率。

在马钢二铁总厂2#TRT静叶位置伺服控制系统中,利用Ovation系统设计一种分段折线控制算法取代传统伺服放大器,不仅优化了伺服控制系统功能,确保TRT发电机组的长期稳定运行,而且降低钢铁企业生产成本、减少了设备维护[1]。

2 机组控制系统简介

马钢二铁总厂2500 m3高炉的2#TRT透平膨胀机选用陕西鼓风机集团引进日本川崎技术生产的TP3142/2.36-1.146型二级湿式轴流反动式透平膨胀机,与南汽生产的QF-10-2型容量1250 kVA的发电机配套,采用瑞士苏尔寿柔性联轴器直联,机组转速3000 r/min。

控制系统采用了美国西屋公司的Ovation系统,Ovation是西屋公司的第三代集散系统(DCS),是在WDPF-II系统基础上改进而来,该产品提供了全面过程控制管理,它把设备监控、连续控制、顺序逻辑和批处理控制系统结合成一个网络系统。

2#高炉Ovation系统在使用了9个控制站和1个远程站,分别用于槽下、炉顶、煤气清洗、本体、TRT、热风炉、喷煤和制粉,其中5#控制站是不参与检测、控制的试验柜。控制站采用冗余配置,有一个主处理器和备用处理器,每个处理器都有自己的NIC网卡。为了保证冗余通讯,一对冗余的处理器上的NIC分别连接到不同的交换机。控制站有2条I/ O总线,1条I/O总线可以带8个I/O分支,每个I/O分支上又可以连接8个I/O模件,因此1个控制站最多可以带128个I/O模件。

Ovation系统操作站使用的硬件平台是SUN公司的Ultra 5和Ultra 10计算机,操作系统使用的是SUN公司的Solaris系统,应用软件是西屋公司的Ovation控制系统。

3 电液位置伺服控制系统

3.1 电液伺服控制简介

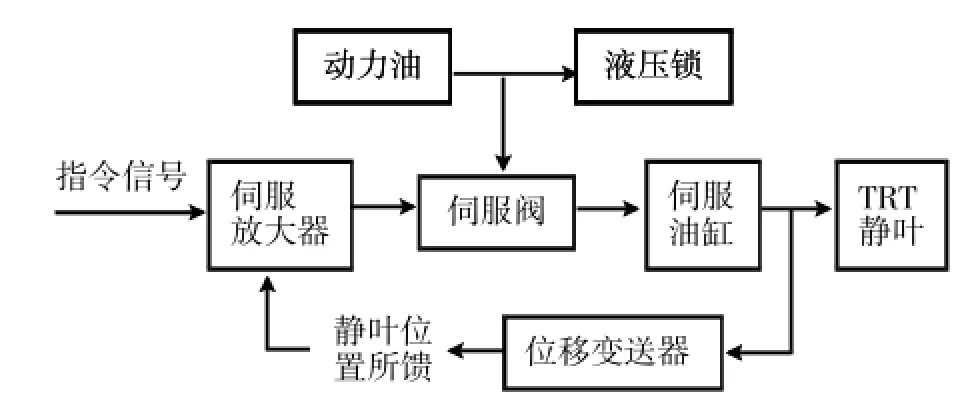

凡是输出能以一定的精度自动、快速、准确地复现输入变化规律的自动控制系统统称为伺服控制系统,而采用液压控制元件和液压执行元件的伺服系统统称为液压伺服系统。电液伺服技术是将电信号按比例转换为液压功率输出的电液控制技术。根据被控对象的不同,可以将电液伺服控制系统分为位置伺服系统、速度伺服系统、加速度伺服系统、压力伺服系统等,图1是一个典型的电液位置伺服系统框图。

图1 电液位置伺服系统框图

3.2 电液位置伺服控制系统的构成

电液伺服控制系统通过控制调速阀或透平静叶的开度来控制透平机的转速。伺服控制系统的精度、误差直接影响着TRT的升速、并网转速控制、炉顶压力以及过程检测等系统控制各阶段过程。

传统的TRT静叶电液位置伺服控制系统主要控制设备包括伺服放大器、伺服阀、位移变送器、伺服油缸、电磁阀等,如图2。

1)伺服放大器:对控制指令信号和反馈信号进行比较,经过PID运算及功率放大后,送出相应的电流信号,用于驱动伺服阀,并向PLC提供指令信号丢失和反馈信号丢失两项报警功能及4~20 mA位置指示信号。

2)伺服阀:将伺服放大器输出的4~20 mA信号转换成液压油流量,推动伺服油缸运动,由位移变送器发出的反馈信号比较,直至与调节信号相等时,伺服阀输出的液压油流量为0,伺服油缸不再运动,从而带动静叶达到预期位置,实现位置调节的目的。

3)液压锁:是一种液控方向阀,提供系统在断电、掉压时的保护。

4)位移变送器:用来测量实际位置信号,并将其转换成对应的电流信号4~20 mA送至伺服放大器作为反馈信号。

图2 闭环电液伺服控制系统图

4 2#TRT静叶伺服控制方案

4.1 电液位置伺服系统阀控曲线分析

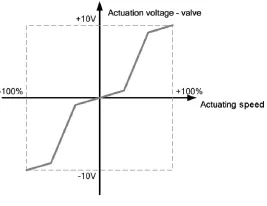

控制电气伺服系统时,执行机构(通常为伺服电机)能够根据速度给定改变运行速度,响应快,动态特性好,给定与输出之间呈线性比例关系;而液压伺服系统由其液压油的物理特性决定了其响应速度和动态特性都较低,而且在液压伺服系统启动、停止以及换向时都会出现大滞后性,这样就导致输出给定与执行速度之间的关系并不是线形的,如图3,还以控制线性电气轴的模型来控制非线性液压轴时,速度会非常不稳定,而且位置闭环会不停的修正由速度不稳定所带来的位置偏差,这时液压执行机构就会来回跳动或者抖动,造成定位误差大甚至损坏机械设备。所以在控制液压伺服系统时就应该先了解该系统的给定与输出之间的关系,确定补偿曲线来保证执行机构平稳运行。

图3 电液位置伺服控制系统给定与实际速度的关系

4.2分段折线法取代伺服放大器

2#TRT静叶伺服控制系统由美国MOOG公司的D634型直动式伺服阀、阜新传感器厂的FX-331A型直流位移传感器等设备构成。

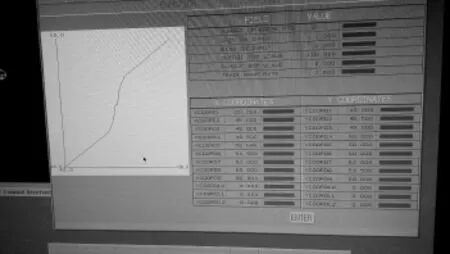

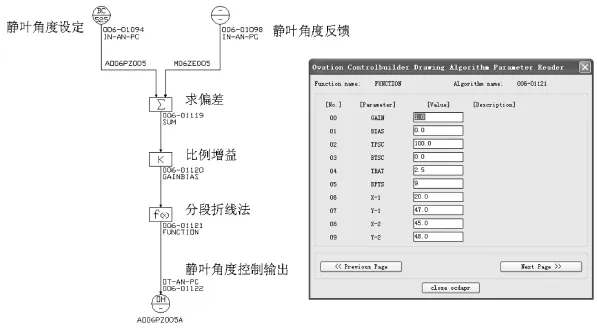

伺服放大器实现的是一个传统的PID调节器功能,以马钢二铁总厂1#TRT静叶伺服控制系统所采用的武汉三热公司ZPEY-05型伺服放大器为例,ZPEY-05型伺服放大器扫描周期为5 ms以下,执行速率非常快,而一般的DCS系统扫描速率远远跟不上,如Ovation系统每个控制器分为5个任务区,其扫描周期分别是任务区1为100 ms,任务区2为1 s,任务区3~5由用户自定义为100ms~5s。如果在DCS里直接采用PID算法取代伺服放大器来控制伺服阀,其执行速率太慢,无法满足TRT静叶调节快速响应要求。为了克服这一困难,在Ovation系统里采用分段折线法来取代伺服放大器,如图4[2,3]。分段折线程序在任务区1,扫描周期100 ms,只需要一个扫描周期即可输出静叶角度控制量,满足系统快速响应要求。

Ovation系统软件提供了一个Power Tools软件包,利用其可以实现对控制站和操作站编程。采用Control Builder工具编制控制站用户程序,编程采用的是SAMA图,SAMA图使用的编程工具是AutoCAD。

图42 #TRT静叶阀控曲线画面

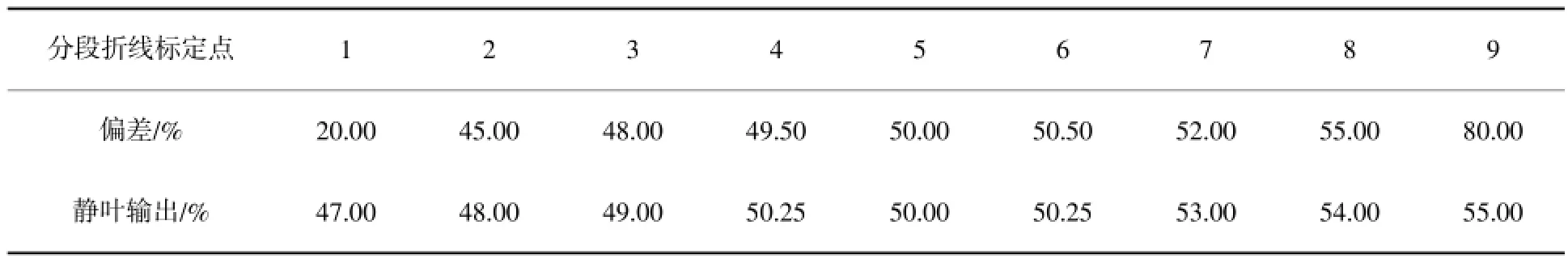

分段折线法采用三个算法块,先将静叶角度设定值、反馈值进行归一化(0~100),两者经过“SUM”算法产生(-100~+100)的偏差;偏差值经过“GAINBIAS”比例增益算法转换为(0~100);比例增益输出再经过“FUNCTION”分段折线算法,将偏差分为9段,分别取不同的分段折线数值,见表1,最后输出静叶角度控制信号,如图5。例如“SUM”算法结果为0,经过“GAINBIAS”算法结果为50,对应的输出电流值为12 mA,伺服阀输出液压油流量为0,油缸不动作。

图52 #TRT静叶角度控制SAMA图

表1 分段折线法数据表

控制信号输出4~20 mA驱动MOOG D634型伺服阀,20 mA时阀开的速度最快,4 mA时阀关的速度最快,12 mA时保持阀位置不动。伺服阀按一定的比例将电信号转变成液压油流量推动油缸,带动静叶转动,完成静叶角度控制。

5 结论

通过对电液位置伺服控制系统的详细研究,在DCS系统中采用分段折线算法替代传统伺服放大器,自2005年2#TRT机组投运以来,机组运行安全可靠。而这种控制方式不仅用于2#TRT静叶控制中,在1#~3#高炉中5个调节阀组中也采用了,而一台伺服放大器价值上万元,直接节约设备成本10余万,减少了设备维护费用,有着可观的经济效益和社会效益。

[1]杨逢瑜,电液伺服与电液比例控制技术[M],北京:清华大学出版社, 2009.

[2]李权,梁东芳,李秀英,伺服控制技术在TRT控制系统中的应用[J],包钢科技,2013,39(5):56~59.

[3]张雪敏,Ovation系统在2500m3高炉自动控制中得应用[J],冶金动力,2005,109(3):62~65.

Application of Electro-hydraulic Position Servo System in TRT Control System

Xu Jie,Li Tong

(The Automation Engineering Co.of Maanshan Iron&Steel Co.,Ltd.,Maanshan,Anhui 243011,China)

The composition and principle of the electro-hydraulic position servo control system are introduced.The functions of the position servo control system for the fixed blade of TRT are described in detail.A segmented fold line algorithm was designed to replace the traditional servo amplifier in Ovation system to realize position control of fixed blade.

electro-hydraulic position servo control;Ovation control system;TRT

TP27

B

1006-6764(2014)10-0077-04

2014-05-16

徐杰(1980-)男,硕士研究生,2014年毕业于北京科技大学控制科学与工程专业,工程师,现从事电气传动、自动化仪表及控制系统的维护和设计工作。