矫直机的自动故障预报技术

黄远顺

矫直机的自动故障预报技术

黄远顺

(安徽马钢自动化信息技术有限公司,安徽马鞍山243000)

由于人们无法充分理解生产设备的行为特性,缺乏有效的预测模型来监测设备劣化的变化趋势,这成为解决故障预报问题的主要障碍。将采用k均值聚类和支持向量机预测方法,实现了对矫直机轧制力状态趋势的预测和故障预报.

矫直机;轧制力;支持向量机;故障预报

1 引言

马钢第四钢轧总厂热轧横切线是由德国西马克公司负责工艺设计,我公司负责其电气总设计、集成及调试。该生产线主要用于将热轧卷加工成高附加值的船板、压力容器板等板材,控制精度要求较高。

热轧横切线由开卷机、矫直机、切边剪、飞剪、堆垛台等主要设备组成。其中二台矫直机为核心设备,用来矫直板材并消除板材的内应力,提高板材的质量。Leveller1为七辊矫直机,它负责将开卷机开出的带钢进行矫直。Leveller2为十一辊矫直机,负责将飞剪剪成的钢板进行矫直。每台矫直机的主压下装置采用了四个主液压缸,每一个缸的矫直力达到14000 kN,位置控制精度要求达到<0.05 mm。

良好的精度是为了生产板材的质量,对矫直机的轧制力的控制也显得格外重要,因此需要对轧制力故障趋势作出早期预报,减少或防止故障所带来的事故和经济损失。由于人们无法充分理解生产设备的行为特性,缺乏有效的预测模型来监测设备劣化的变化趋势[1],这成为解决故障预报问题的主要障碍。

由Vapnik创立的以统计学理论为基础的支持向量机(Support Vector Machine,SVM)算法具有完备的理论基础和出色的应用表现,因此成为机器学习领域中的研究热点,支持向量机学习算法具有决策函数可控性,利用核函数和解的稀疏性。因此本文根据支持向量机模型并应用聚类实现故障预报,从而使支持向量机更容易获取静态的输入输出关系;本文通过建立预测模型得到预测值,通过比较预测值和由聚类提取的原型实现对设备的故障提前做出预报。

2 回归型支持向量机

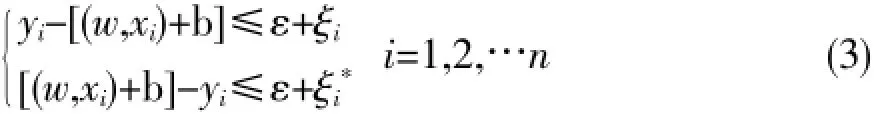

支持向量机是由Vapnik等人根据统计学理论中的结构风险最小化原则提出的,它是一种新型机器学习方法[2]。考虑n个训练样本的回归问题,假设给定训练样本集为(xi,yi),i=1,2,…n,xi沂Rd是第i个样本的输入样本,yi沂R是对应第i个样本的输出样本,构造回归函数为

其中议是非线性映射,把输入样本映射到高维特征空间。选取着为不敏感系数,考虑到允许拟合误差的情况,引入松弛因子ξi逸0和ξi*逸0,回归估计问题可以表示为以下两式

约束条件

常数C>0为平衡系数,用来平衡回归函数f的平坦程度和偏差大于着样本点的个数;ξi,ξi*为惩罚系数.建立Lagrange函数

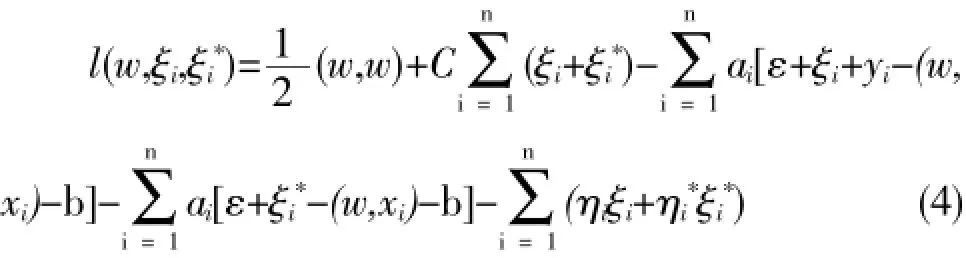

上式对于参数w,b,ξi,ξi*的偏导数都应等于零,引入核函数,得到

式(5)代入式(1)得回归模型

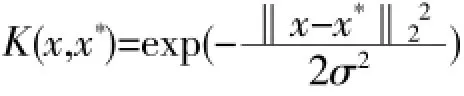

其中K(xi,x)为核函数

是满足Mercer条件的任意对称函数,本文选取径向基核函数

3 K均值聚类算法

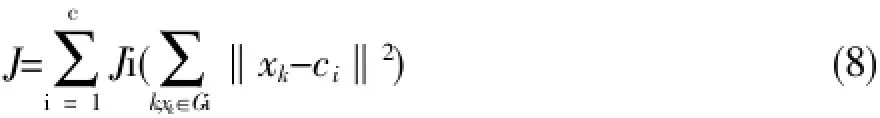

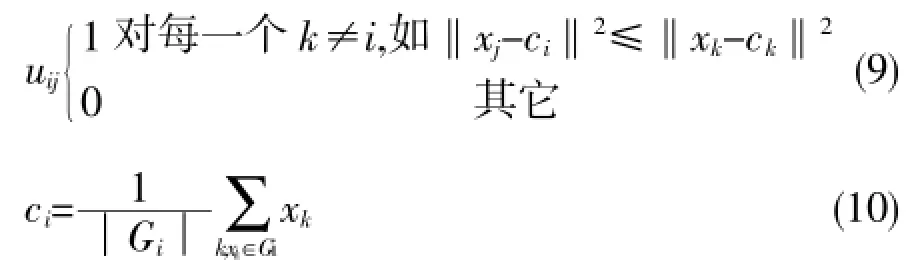

给定样本{x1,x2,…,xn},K均值聚类算法把n个向量xj(j=1,2…,n)分为c个类,并求每组的聚类中心,使得类内具有较高的相似度。而类间的相似度较低[5]。当选择欧几里德距离为非相似性指标时,价值函数可定义为:

一般划分过的组用一个二维隶属矩阵U来定义.一旦确定聚类中心ci,可导出如下使式(9)最小uij

该算法重复使用下列步骤,确定聚类中心ci。

步骤1:给定初始k,初始化聚类中心ci,i=1,…, c.

步骤2:用式(9)确定隶属矩阵U。

步骤3:根据式(8)计算价值函数.如果它小于某个确定的阈值,或它相对上次价值函数质的改变量小于某个阈值,则算法停止。

步骤4:根据式(10)修正聚类中心.返回步骤2。

4 基于支持向量机的状态趋势预测

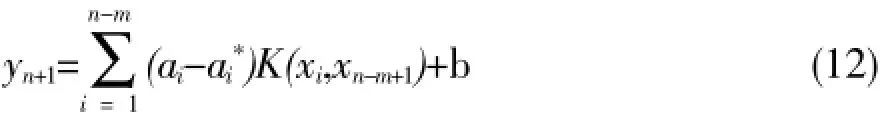

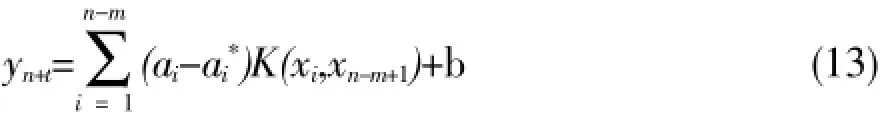

假设现在的时刻为n,根据n时刻前的m个数据,即n-m+1,n-m+2,…,n的对应值xn-m+1,xn-m+2,…,xn,要预测n+1时刻的值,即

m为嵌入维数,

则1步预测函数表达式为

式中:xn-m+1=(xn-m+1,xn-m+2,…,xn)

xn为n时刻的实际值,yn+1为n+1时刻的预测值,以此类推yn+t为n+t时刻的预测值。如果是t步预测,则要把yn+1,…yn+t当作n+1,n+2,…,n+t时刻的实际值,即为xn+1,xn+2,…,xn+t,在此基础上再进行1步预测即可。第t步的预测模型为

式中:xn-m+t=(xn-m+t,…,xn+t,,…,xn+t-1)。

本文采用FPE准则选择嵌入维数[3][4]。

当FPE最小时确定最佳嵌入k。

5 故障预报实现

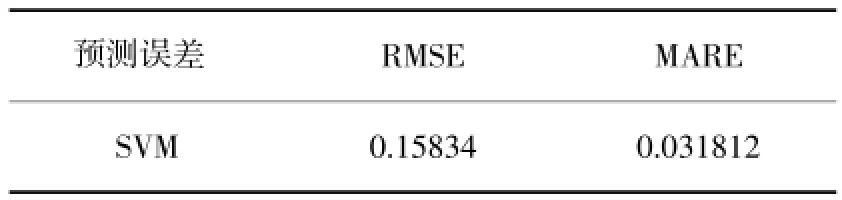

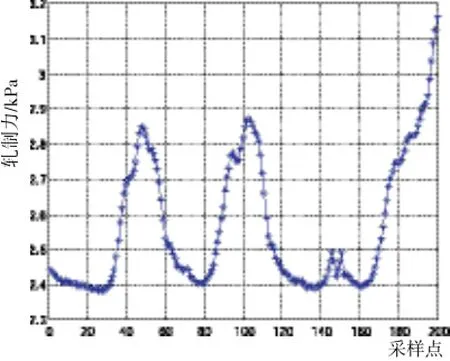

对热轧横切线矫直机的总轧制力进行监测,利用PDA诊断系统连续记录矫直机矫直板材过程中总轧制力的反馈信号。从这些轧制力信号中提取200个点组成单变量时间序列,其中前150个点为训练样本,后50点作为测试样本,在测试样本中第49点出现故障。轧制力曲线如图1所示。测试样本的预测误差如表1所示

表1 预测误差

由表1可知用SVM预测轧制力是可行的,而且误差非常小。

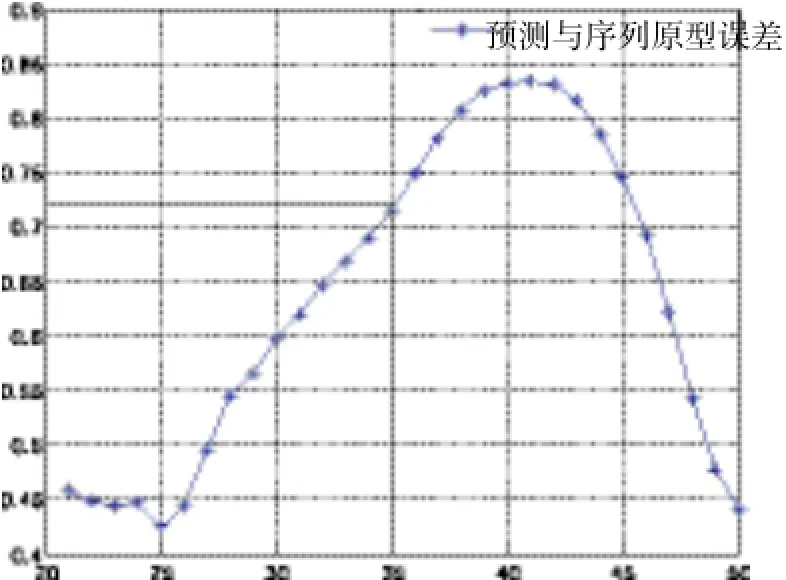

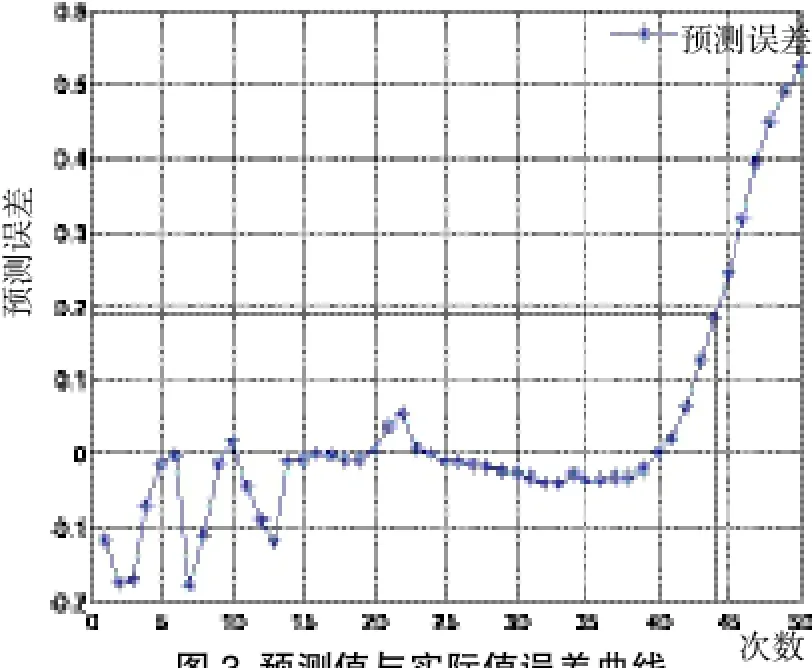

为了证明本文方法的优点,分别用本文的方法和用预测值和实际值的残差的方法对该实例进行故障预报。使用本文方法建立支持向量机模型,预测序列和正常时间序列原型的误差曲线如图2所示,选取合适的阈值,若采用单步预测由仿真结果知在第35步就可以实现故障预报,采用多步预测则能在35步之前实现故障预报。使用预测值和实际值的残差的方法,其预测序列同实际值的误差如图3所示,由仿真结果知其至少在第44步才能实现故障预报。

由图3可知,故障点与其他点相比,比较离群,因此使用本文方法的故障误报率也比较低。

图1 轧制力运行曲线

图2 预测值与原型距离曲线

图3 预测值与实际值误差曲线

6 结论

本文采用支持向量机预测模型和聚类技术成功实现矫直机轧制力的故障预报。仿真结果表明,本文提出的方法具有很高的预测精度,并且能实现预报故障更加及时。本方法也可以推广应用到其他生产线的故障监测和预报中。

1.R.Isermann.Process fault detection based on modeling and esti原mation methods:a survey.Automatic[J],1984,20:387-404

2援张学工.关于统计学习理论与支持向量机.自动化学报[J], 2000,26(1):32-42

3援张军峰,胡寿松.基于聚类和支持向量机的非线性时间序列预报.控制理论与应用[J],2007,24(1):64-68

4援曲文龙,樊广俭,杨炳儒.基于支持向量机的复杂时间序列预测研究.计算机工程[J],2005,31(23):1-3

5援于翔.聚类分析中k-均值算法的研究[M].哈尔滨.哈尔滨工程大学出版社.2007

Automatic Fault Prediction and Alarm Technique for the Straightener

Huang Yuanshun

(The Automation Engineering Co.of Maanshan Iron&Steel Co.,Ltd.,Maanshan,Anhui 243000,China)

It is difficult to fully learn the characteristics of equipment behaviors and there are no effective prediction models to monitor the changing trend of equipment deterioration,which has become the main obstacle to fault prediction.K-means clustering and SVM prediction are adopted,which has achieved prediction of the trend of equipment state as well as fault forecast for the straightener.

straightener;rolling force;support vector machine;fault prediction

TP277

B

1006-6764(2014)10-0074-03

2014-07-04

黄远顺(1980-),男,工程师,2003年毕业于哈尔滨理工大学,工学学士,现从事基础自动化方面工作。参与研制的热轧横切线自动化控制系统获马鞍山市科学技术三等奖。