16万m3LNG储罐焊接工艺评定的热点问题

李应钦,陈学密

青岛越洋工程咨询有限公司,山东青岛266071

16万m3LNG储罐焊接工艺评定的热点问题

李应钦,陈学密

青岛越洋工程咨询有限公司,山东青岛266071

文章结合国内某液化天然气接收站工程16万m3LNG储罐建设实际,对LNG储罐焊接工艺评定过程中存在的问题进行了分析,认为:设计文件补加重要因素和试件检验项目不符合NB/T47014-2011《承压设备焊接工艺评定》,评定结果不具备省略、覆盖和替代范围;对9%Ni钢及其焊材应按焊接工艺评定规则分类分组,以保证评定结果的通用性;未按预焊接工艺规程中最大焊接热输入量进行的焊接工艺评定为无效评定,无法满足工程实际需要。并对16万m3LNG储罐焊接工艺评定项目进行优化选择,给出了推荐的焊接工艺评定项目。

LNG储罐;9%Ni钢;焊接工艺评定;优化选择

1 LNG储罐的结构及材质

在国内已建和在建的LNG接收站项目中,普遍采用16万m3的平底双壁圆柱形地上全容式LNG储罐。以国内某液化天然气接收站工程为例,LNG储罐外罐为混凝土罐底及预应力钢筋混凝土罐壁,外罐内壁设置有厚度为5 mm的16MnDR钢板焊制的防潮衬板,包括壁板、底板以及壁板、底板连接处圆弧形的转角板。该外壁防潮衬板通过外壁混凝土中预埋的网格状Q345D埋件(150 mm×12 mm钢板)与外壁墙连接。外罐罐顶为钢穹顶及钢筋混凝土灌注覆盖的复合拱顶,钢穹顶通过外罐壁顶部预埋的T形承压环与外罐混凝土墙壁连接。与LNG直接接触的内罐为9%Ni钢制的自支撑式单壁钢质敞顶罐,内罐上方设置铝合金吊顶以便在吊顶上安装绝热材料。在内、外罐空间底部设置5 m高的由9%Ni钢焊制的热角保护装置及二层底板,在内罐泄漏时可用此中间罐起保护作用。内、外罐之间用弹性玻璃毯及膨胀珍珠岩填充绝热,在内罐底板、次级底板和防潮屏蔽底板之间分别用泡沫玻璃砖和混凝土砂浆填充或找平。为保证构件的安装及穹顶混凝土结构的施工,在防潮衬板埋件、承压环、穹顶蒙皮板外侧、穹顶接管等部位外侧,植焊有ML15AL或304材质的锚钉。基于将严重泄漏风险降至最低的原则,所有入口和出口,包括储罐物料进出口、人员进出口、安全泄放口、仪表控制口等接管均通过穹顶与储罐连接。

根据设计文件,16万m3LNG储罐的几何体积为17.28万m3,设计工作温度-170℃。由于9%Ni钢制内罐与深冷的液化天然气直接接触,这就对LNG储罐用金属材料及其焊接接头的低温性能提出了严格的要求。为保证按拟采用的焊接工艺建造的LNG储罐各焊接接头的性能符合标准要求,应在产品焊接前,按拟采用的各种焊接工艺的各项焊接参数制造试验接头,并对这些接头进行包括破坏性试验在内的各种检验,以确定拟使用的焊接工艺的正确性。这种“为验证所拟定的焊件焊接工艺的正确性而进行的试验过程和结果评定”,即为焊接工艺评定。

2 设计文件对焊接工艺评定的要求

2.1 对X7Ni9(9%Ni)钢焊接工艺评定的一般要求

9%Ni钢是含镍量为8.5%~9.5%的超低温钢,在-196℃超低温下具有良好的强韧性匹配。9%Ni钢材料的主要标准有:ASTM A553《压力容器用9%Ni钢板》(材料牌号:A553)、EN 10028-4《低温镍基钢板》(材料牌号:X7Ni9)、JIS G 3127《低温压力容器用镍钢板》(材料牌号:SL9N 590)、GB 24510《低温压力容器用9%Ni钢板》(材料牌号:9Ni490、9Ni590A、9Ni590B),在国内的工程应用中,一般将以上钢材统称为9%Ni钢。LNG储罐焊接工艺评定的重点是9%Ni钢的焊接工艺评定。

对X7Ni9钢的焊接工艺评定,除了NB/T 47014-2011《承压设备焊接工艺评定》规定的重要因素以外,下列情况也作为重要因素考虑:

(1)钢板的商标牌号变化或生产工艺变化。

(2)焊接材料的商标牌号变化。

(3)焊条/焊丝直径的变化。

(4)对厚度≥12.5 mm的特定坡口,焊接道数变化超过±25%。

(5)焊接位置的改变。

2.2 对X7Ni9钢焊接工艺评定的补充要求

X7Ni9钢内罐焊接工艺评定除满足NB/T 47014-2011、EN 14620:2006《工作温度介于0~-165℃的冷冻液化气体现场组装立式圆筒形平底钢质储罐设计与建造》的相关要求外,还应补充下列试验项目和评定报告:

(1)焊接接头拉伸试验补充屈服强度测定。

(2)全焊缝拉伸试验(测定屈服强度Rel/抗拉强度Rm、延伸率)、全焊缝弯曲试验。

(3)罐壁环焊缝焊条电弧焊修补试验。

(4)罐底与罐壁T形接头弯曲试验、罐底与罐壁T形接头角焊缝试验(外观检查、宏观金相检验)。

(5)罐底搭接角焊缝试验。

(6)罐底带垫板对接焊缝试验。

2.3 X7Ni9钢焊接工艺评定试验检测项目及合格指标

(1)检测试验项目。对接焊缝:VT、PT、RT、拉伸(Rel、Rm)、弯曲、冲击硬度(-196℃);全焊缝:VT、PT、RT、拉伸(Rel和Rm)、弯曲;角焊缝:VT、PT、宏观金相检验(检查断面缺陷)、尺寸、硬度;罐底与罐壁T形接头弯曲试验;带垫板对接焊缝:VT、PT、宏观金相检验(检查断面缺陷)。

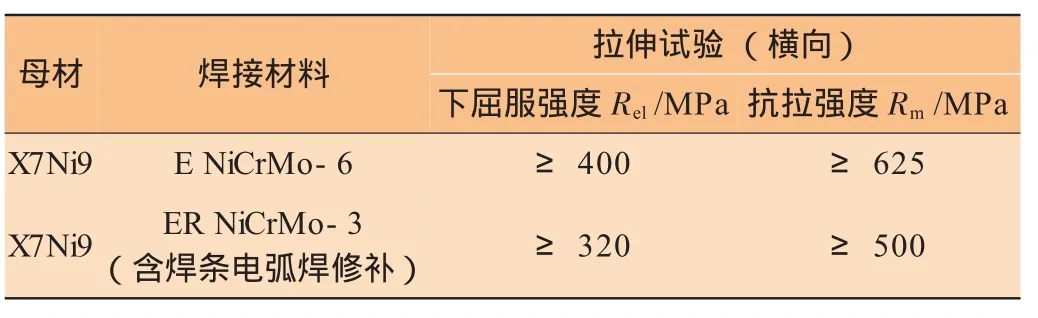

(2)拉伸、冲击合格指标。X7Ni9钢焊接接头力学性能指标见表1,最小冲击功指标见表2。

表1 X7Ni9钢焊接接头(包括全焊缝)室温力学性能指标

表2 X7Ni9钢焊接接头最小冲击功指标(V型缺口)

(3)全焊缝拉伸延伸率合格指标不低于35%。

(4)硬度试验合格指标为不大于400 HV10(目标值为不大于360 HV10)。

2.4 对罐壁立缝、环缝焊条电弧焊修补焊焊接工艺评定试验的要求

采用厚度为16~24.3 mm的钢板,对经手工电弧焊或埋弧横焊的罐壁纵缝、环缝进行手工电弧焊一次和二次修补,制作试样进行力学性能及宏观金相检验。

3 设计对焊接工艺评定要求中存在的问题

3.1 设计采用标准的问题

本工程LNG储罐设计采用的标准是EN 14620:2006,该标准中引用多项技术标准均为欧盟标准,对于在国内建造、使用的设备,此标准给材料采购、设备制造、检验、验收等带来诸多不便。

目前国内已发布的LNG储罐专门标准为GB/T 26978.1~5-2011《现场组装立式圆筒平底钢质液化天然气储罐的设计与建造》(第1~第5部分),该标准修改采用EN 14620:2006,仅删除了与液化天然气无关的内容,其他内容均采用EN 14620:2006的翻译原文;其中对焊工资质和焊接工艺评定的技术要求按EN 287-1《焊工评定熔焊第1部分:钢》和EN 288《金属材料焊接工艺评定》。

参照国际标准或国外先进标准进行设计或编制国内标准,是提高我国工业技术和标准水平的重要手段,但同时应考虑我国的实际情况,使技术标准和设计文件符合中国的法规和标准体系。LNG储罐设计文件和GB/T 26978标准,可以采用EN 14620国际标准的先进理念,但其基本材料、制造、检验和监督等配套标准应首先采用或符合国内法规和标准体系,以免给标准和设计文件使用各方带来困扰。

3.2 焊接工艺评定与焊工技能考试的问题

对于承压设备的合格焊缝,一是接头性能应符合要求,二是焊缝没有超标缺陷。焊接接头的使用性能由评定合格的焊接工艺来保证,而没有超标缺陷的焊缝则靠技能评定合格的焊工来保证,这就是焊接工艺评定与焊工技能评定之间的关系,即焊接工艺评定目的在于确定焊接接头的使用性能,而不在于确定焊工的操作技能。

NB/T47014是保证焊接接头力学性能的焊接工艺评定规则,焊接位置的改变并不一定会引起焊接接头力学性能的改变,而焊工在不同焊接位置的焊接中能否得到同样没有超标缺陷的焊缝,则是焊工技能评定的问题。在设计文件中,将焊接位置的改变当作焊接工艺评定重要因素的改变,要求对实际焊接过程中可能用到的每种焊接方法的每个焊接位置都进行焊接工艺评定,显然是混淆了焊接工艺评定与焊工技能考试的关系。

3.3 关于补加重要因素和试件检验项目的问题

NB/T47014重新评定焊接工艺的判断准则是某一焊接条件的变更是否影响焊接接头力学性能。影响接头性能的焊接工艺因素包括焊接方法、接头、母材、填充金属、焊接位置、预热、焊后热处理、气体、电特性和技术措施等10类,而每类工艺因素又包括若干种不同的焊接工艺因素。在实际焊接过程中,焊接工艺因素的变化是不可避免的,要求评定使用的所有焊接工艺因素与产品使用的情况完全一致是不现实的。这就要求我们对焊接工艺因素变化影响焊接接头性能变化的范围大小进行研究,制订一个可以接受的标准以减少焊接工艺评定的数量。也就是说,当任一焊接因素的变化引起的焊接接头力学性能变化处于这个标准允许的范围之内时,则不需要重新进行焊接工艺评定。

在NB/T47014等焊接工艺评定标准中规定的评定规则、参数划分、钢材分类分组、焊接位置、厚度替代、热处理类别等,都是围绕焊接工艺因素的改变是否影响焊接接头力学性能或是对焊接接头力学性能的影响程度这个准则。所有的焊接工艺评定规则,都是在可靠验证焊接工艺正确性的前提下制订的,目的是尽量减少焊接工艺评定数量,如果将任何焊接工艺因素的改变都作为重新进行焊接工艺评定依据的话,焊接工艺评定也就失去了自身价值,也是无法实施的。比如,设计文件中要求钢板、焊接材料商标牌号变化时需要重新进行焊接工艺评定,那么同一牌号的钢板或者填充金属的炉批号的改变是否也要重新进行焊接工艺评定;对于返修焊缝,已经进行了一、二次返修的焊接工艺焊接评定后,如果又遇到了三次或者四次返修,是否还要进行三次、四次返修的焊接工艺评定。

焊接工艺评定是一项复杂而细致的工作,只能也必须是严格按评定标准执行。设计文件中补加的焊接工艺评定重要因素和试件检验项目都不是标准中的内容,标准中也没有对这些增加检验内容的检验方法、合格指标及适用范围作出规定。根据这些补加项目进行的焊接工艺评定,其评定结果不能说是符合NB/T47014要求的,对所要求增加的检验要求,也只是对所施焊的试件有效,并不具备省略、覆盖和替代范围的功能,即不是通用性的。

焊接工艺评定的基础是钢材的焊接性能,对焊缝的硬度检测、屈服强度测定、全焊缝拉伸试验、补焊焊缝力学性能检验等都是焊接性能试验范围,设计单位应在设计文件形成之前进行,承建单位应在焊接工艺评定之前进行,或通过查找资料、咨询同行、由材料生产单位提供等方式获得,不应再列入焊接工艺评定。

NB/T47014采用紧凑型带肩板形拉伸试样,其特点是试样受拉伸的平行部分很短,通常等于焊缝宽度加上12 mm,实质上是焊缝宽度加热影响区宽度,两侧立即以R=25 mm的圆弧过渡到夹持部分,其目的是强迫拉伸试样在焊接接头内(焊缝区、熔合区和热影响区)断裂,以测定焊接接头的Rm值。9%Ni钢一般采用强度低于母材的镍基焊材,试样的拉伸必然由焊缝承担,因而没有必要进行全焊缝金属拉伸试验;并且焊接工艺评定考核的是焊接接头拉伸性能,全焊缝拉伸试验合格与否与焊接接头拉伸试验无关。

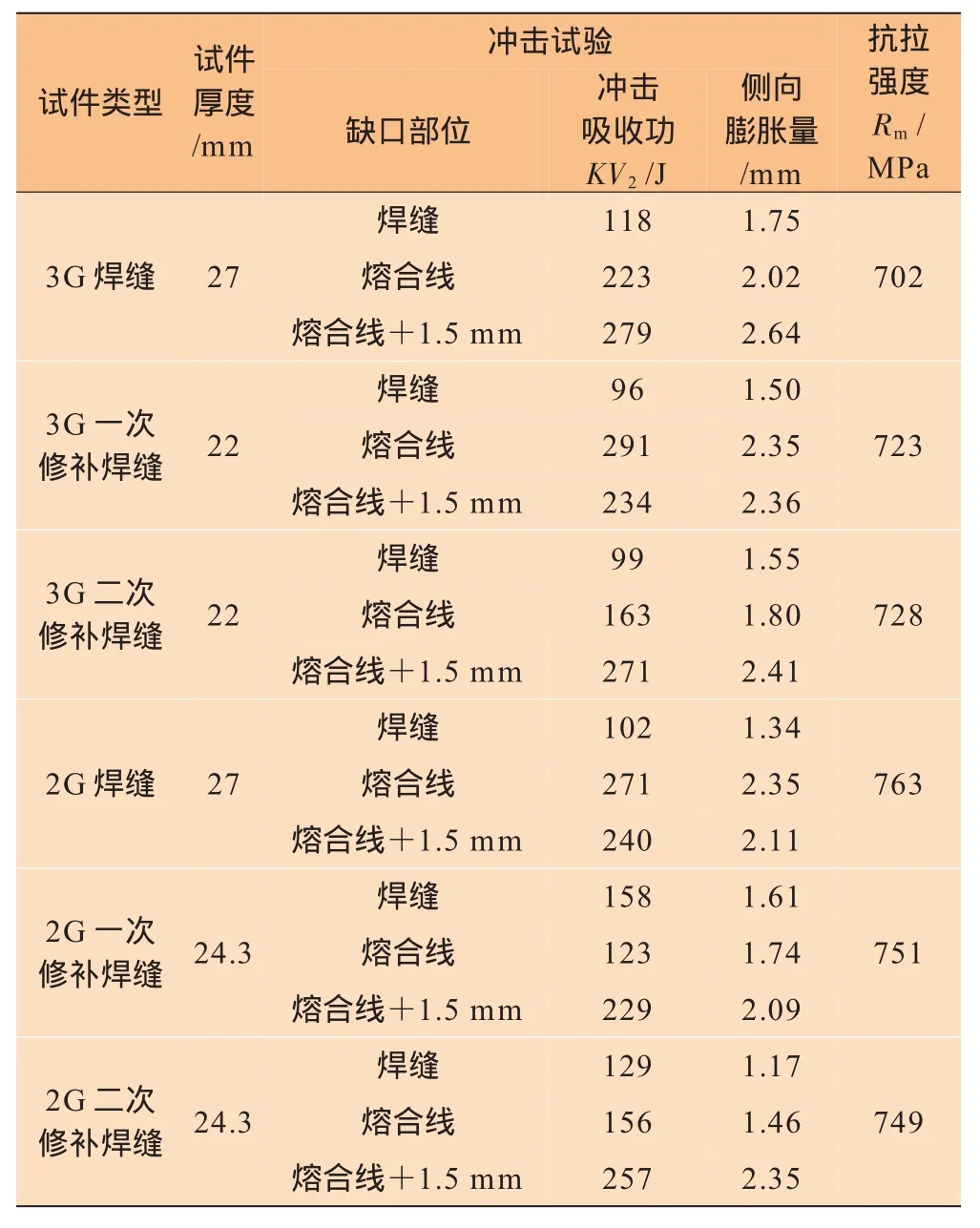

承建单位按设计文件要求,对9%Ni钢2G埋弧横焊、3G手工电弧焊焊接接头分别进行一次、二次修补焊焊接工艺评定试验,试样规格为10 mm×10 mm× 55 mm,温度为-196℃,试验结果见表3。

表3 X7Ni9钢修补焊缝焊接工艺评定试验结果

从上表中可以看出,多次修补对焊接接头力学性能影响不大,且规律性不强;另外,冲击吸收功与侧向膨胀量之间也没有规律性的对应关系,对冲击韧性的判定仍应按NB/T47014,以冲击吸收功表示为宜。

而设计文件中将钢板、焊接材料商标牌号变化、钢板生产工艺变化等作为焊接工艺评定重要因素,分析认为主要是基于对钢材和焊材质量的担心,但这应该通过订货技术协议对母材、焊材质量的严格要求予以解决。

4 承建单位焊接工艺评定中存在的问题

4.1 母材及焊材分类

根据NB/T47014-2011,焊接工艺评定所用母材应按该标准表1进行分类分组,对填充金属应按该标准表2~表5进行分类。对母材和焊材进行分类分组的目的是扩大焊接工艺评定适用范围,减少焊接工艺评定数量。

本工程1#、2#、3#LNG储罐采用EN 10028-4牌号X7Ni9的9%Ni钢板,4#储罐采用GB 24510牌号9Ni590B的9%Ni钢板。因LNG储罐承建单位的焊接工艺评定报告中,没有按NB/T47014对9%Ni钢母材和其所用镍基填充金属分类分组,也就不存在同组别号母材的焊接工艺评定替代,导致对X7Ni9钢进行的焊接工艺评定对9Ni590B钢无效,4#储罐施工前必须重新评定。

在NB/T 47014-2011表1母材分类分组中,将含Ni为3%的低温钢划分为Fe-9B类,但未列入含Ni为9%的9%Ni钢。在该标准表2焊条分类中将包括E NiCrMo-6等在内的镍基类镍铬铁合金焊条和镍铬钼合金焊条划分为NiT-3类,但在该标准表4埋弧焊焊丝分类和表5埋弧焊剂分类中未列入包括ER NiCrMo-3等在内的镍铬钼合金埋弧焊焊丝及其焊剂。针对以上情况,承建单位应按NB/T 47014-2011附录B《母材、填充金属和焊接方法的补充规定》,制订供本单位使用的焊接工艺评定标准,对上述母材、填充金属进行分类;其中对符合不同标准的各牌号9%Ni钢,建议按该标准表1的分类原则,将其均划分为Fe-9C类别。

4.2 PQR未按pWPS中焊接参数最大值评定

按照NB/T 47014的评定规则,预焊接工艺规程(pWPS)中的焊接参数应为实际施焊过程中可能用到的范围值。焊接工艺评定应按pWPS中的极限参数,如最大焊接电流、最大焊接电压、最小焊接速度、最小预热温度、最高层间温度进行。这样才能验证pWPS的正确性,并保证评定合格的焊接工艺的适用性。

而在承建单位的关于9%Ni钢的焊接工艺评定报告(PQR)中,其焊接参数的极限值小于pWPS中焊接参数的极限值。从中可以看出,该PQR未按pWPS中最大焊接参数(最大焊接热输入量)进行,且未按每层焊道分别填写具体参数值,该焊接工艺评定无法验证pWPS的正确性,为无效评定。承建单位的出发点是为了保证9%Ni钢焊接工艺评定值符合设计及标准要求值,采用了尽量小的焊接参数(焊接电流、焊接速度、层间温度),但这样的焊接工艺评定也就失去了其进行的价值,经其评定的理想化的焊接工艺也无法适应工程实际需要。

4.3 PQR未填写焊接热输入量

焊接热输入量为PQR的重要内容,PQR必须填写按施焊记录计算出的施焊最大热输入量。其具体填写位置在NB/T 47014和原JB/T 4708的PQR推荐表格中均未明确给出,按JB/T 4708-2000的释义,其具体填写位置应在推荐表格中“电特性”项的“其他”栏。

4.4 试件预热温度未填写或填写错误

预热温度比已评定合格值低50℃属重要因素改变,无论试件施焊前预热与否,焊接工艺评定始焊接处的母材温度均为“试件预热温度”,该值应填写具体值。如对室温25℃未焊前预热试件,应填写为“25℃(室温)”。

4.5 埋弧焊焊材型号填写错误

pWPS表格中埋弧焊焊材型号应按NB/T 47014-2011表5要求填写为焊丝、焊剂组合后的型号,即应表征出焊丝、焊剂组合后熔敷金属能达到的抗拉强度和冲击韧性(V型缺口冲击吸收功)。

5 9%Ni钢焊接工艺评定中应注意的其他问题

5.1 拉伸试样合格指标

9%Ni钢的焊接一般采用镍基的镍铬铁合金或镍铬钼合金焊材,属于NB/T47014-2011中规定的“室温抗拉强度低于母材的焊缝强度”,其试样的拉伸强度不能按母材标准规定的抗拉强度下限值,而应按设计标准或设计文件规定的焊缝金属抗拉强度最低值。

5.2 弯曲试验形式及试件母材厚度适用于焊件母材厚度的有效范围

按NB/T 47014-2011表11“注2)”,9%Ni钢试件焊缝属“焊缝金属和母材之间的弯曲性能有显著差别”,弯曲试验应采用纵向弯曲。同时其对接焊缝试件母材厚度所适用的焊件母材厚度也应按NB/T 47014-2011表8执行,即当试件母材厚度T>10 mm时,适用于焊件母材厚度的最大值均为2T,而不按该标准的表7执行。

5.3 埋弧横焊打底焊道开裂问题

LNG储罐内罐9%Ni钢环缝一般采用埋弧横焊焊接。对厚板的埋弧横焊打底焊,当焊接速度较大时,极易产生沿整条焊道中心的纵向开裂(见图1),其主要原因为:

(1)焊接速度大时,打底焊道为表面下凹的薄层,焊缝承载能力弱。

(2)打底层焊接时,周围母材金属温度相对较低,焊接速度越高、焊道厚度越薄,熔池冷却速度越快,焊缝在冷却过程中受到的拉应力也就越大。

(3)焊接坡口的存在导致在坡口根部打底焊道形成应力集中。

针对以上问题,9%Ni钢埋弧横焊打底焊时应采用较低的焊接速度,同时可加大焊丝直径,以增大焊肉厚度,提高焊道承载力,降低焊缝冷却速度和焊接拉应力。

图1 埋弧横焊打底焊焊道纵向裂纹

6 推荐的16万m3LNG储罐焊接工艺评定项目

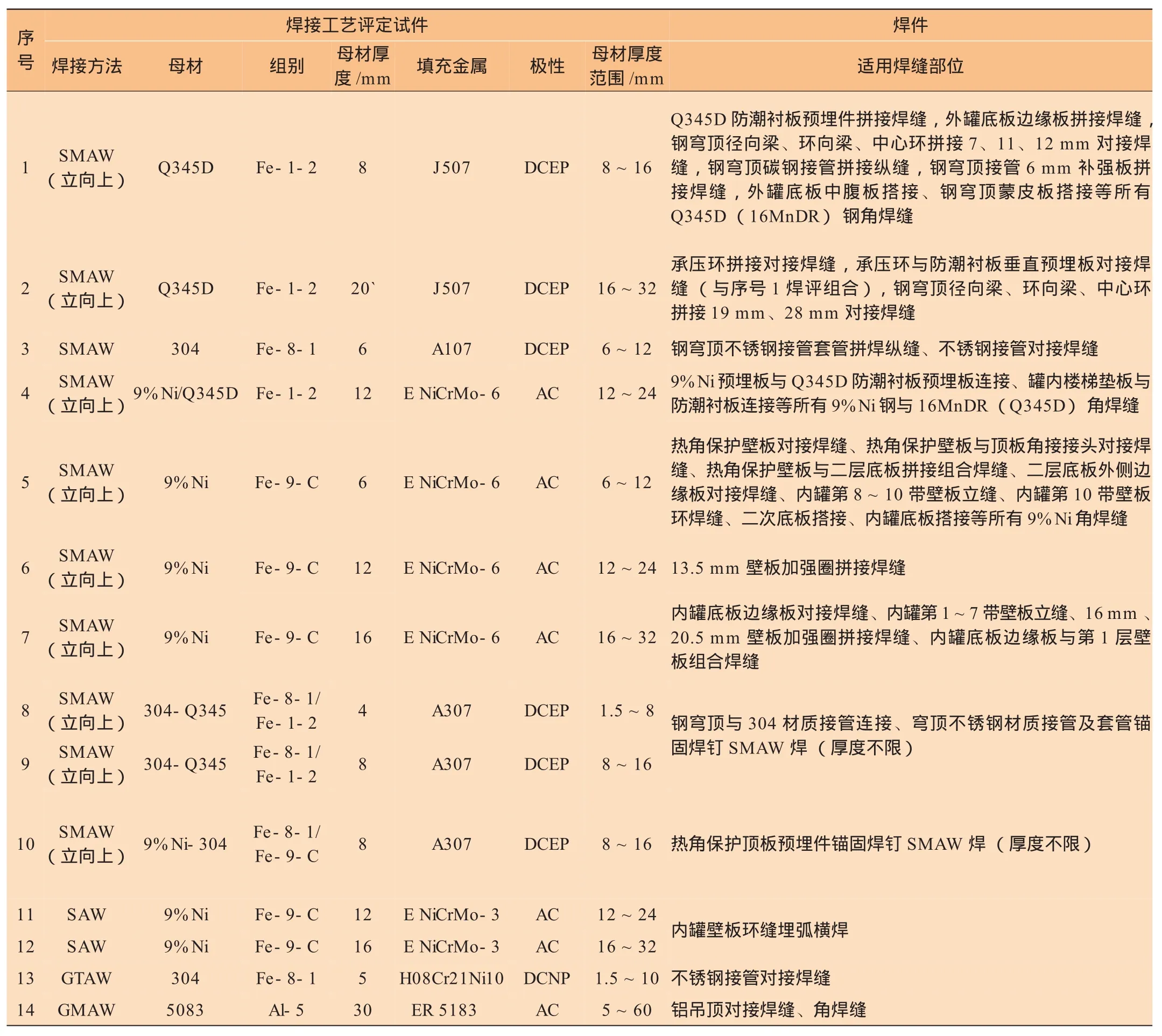

为充分利用焊接工艺评定规则,在保证焊接工艺评定项目覆盖全部产品的同时避免和减少覆盖范围的重叠,达到减少焊接工艺评定数量目的,根据设计文件和NB/T 47014-2011,对本工程16万m3LNG储罐焊接工艺评定项目进行了优化和整合,推荐的焊接工艺评定项目见表4和表5。其中:

(1)对9%Ni钢内罐壁板第1带至第9带环焊缝采用埋弧横焊,第10带壁板因铝吊顶影响横焊机导致无操作位置,采用手工电弧焊。

(2)内罐立缝及其余9%Ni钢焊缝采用手工电弧焊。

(3)为消除磁偏吹及细化晶粒,9%Ni钢SMAW、SAW焊接均采用交流电源(AC)。

(4)焊后不经过高于上转变温度的热处理或不锈钢不经过固溶处理时,经评定合格的焊接位置改变为向上立焊为重要因素改变。为适应储罐现场施工需要,对手工电弧焊焊接工艺评定采用立向上焊接(3G)位置。

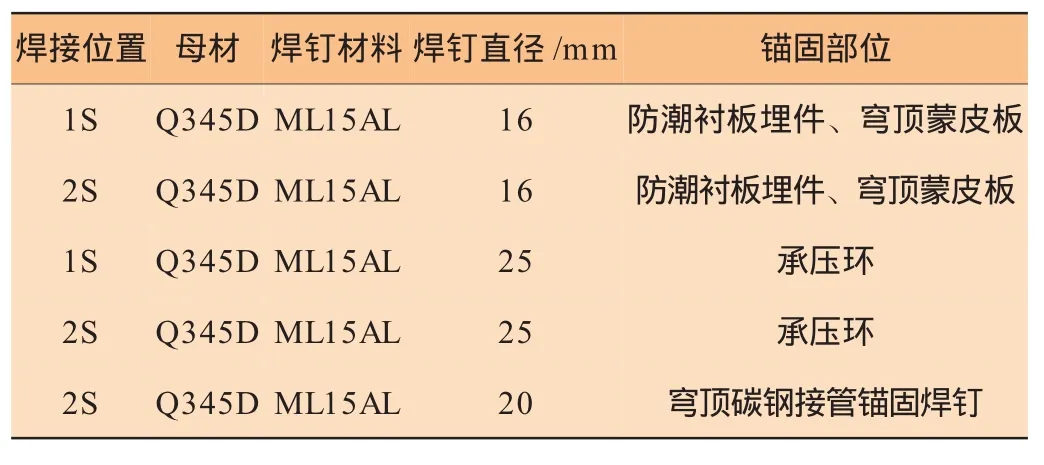

(5)304材质锚钉的植焊以及304材质表面植焊锚钉时采用手工电弧焊,其余锚固件采用螺柱焊。螺柱焊时,改变螺柱焊端部的尺寸或形状及增加焊接位置均属于重要因素改变,故对每种直径焊钉的每种焊接位置均进行焊接工艺评定。

表4 LNG储罐SW焊接工艺评定项目示例

(6)通过以上对焊接工艺评定项目的优化选择,按照NB/T 47014,对采用SMAW、SAW、GTAW、GMAW和SW常规焊接工艺的16万m3LNG储罐,仅需19个焊接工艺评定项目即可达到对储罐焊接工艺评定的全覆盖。

表5 LNG储罐SMAW、SAW、GTAW、GMAW焊接工艺评定项目示例

7 结束语

焊接工艺评定是保证焊接质量的重要措施,LNG储罐的焊接工艺评定也是业主、监理、设计、承建单位等储罐建造各方关注的重点。NB/T47014-2011《承压设备焊接工艺评定》是一个专业性与实践性都很强的标准,要真正认识与理解焊接工艺评定标准需要丰富的专业知识和焊接工艺评定实践经验,相对于专业的承压设备设计与制造单位,LNG储罐建造各方对焊接工艺评定标准的理解程度及实践能力普遍有所欠缺。对LNG储罐的焊接工艺评定,应在认真学习并真正理解焊接工艺评定原理及规则的前提下,严格按承压设备焊接工艺评定标准执行,以保证评定程序、结果的正确性,以及焊接工艺评定报告的适用性、通用性。同时要合理运用评定规则,对焊接工艺评定项目进行合理的优化选择,在保证可靠验证焊接工艺正确性的前提下最大限度避免评定覆盖范围的重叠,减少工艺评定数量;另一方面也避免因工艺评定项目选择不当而导致漏做或需要多做焊接工艺评定项目。

Hotspot Issues of Welding Procedure Qualification for 160 000 m3L NG Storage Tank

LiYingqin,Chen Xuemi

Qingdao Yueyang Engineering Consulting Co.,Ltd.,Qingdao 266071,China

In combination of the 160 000 m3LNG storage tank of a domestic LNG terminal project,this paper analyzes the problems arising from the course of LNG storage tank welding procedure qualification.It is indicated from the analytical results that the design documentation adding the items on importance factors and specimen test is not coincident with NB/T 47014-2011“Welding Procedure Qualification for Pressure Equipment”,and the results of welding procedure qualification do not possess the ranges of omission,coverage and substitution;the 9%Ni steels and their welding materials should be sorted and grouped according to welding procedure qualification rules to ensure the universality of the results;the welding procedure qualification not according to the maximum welding heat input given by pre-welding procedure regulation is invalid to meet engineering practical requirements.The items of the welding procedure qualification for a 160 000 m3LNG storage tank are optimally selected and the recommended welding procedure qualification are given in this paper.

LNG storage tank;9%Nisteel;welding procedure qualification;optimalselection

10.3969/j.issn.1001-2206.2014.04.015

李应钦(1970-),男,河南郑州人,工程师,1989年毕业于西南工程学校焊接专业,2012年毕业于中国长城铝业公司工学院冶金技术专业,现从事工程管理及焊接技术工作。

2013-11-28