风机控制方案隐患分析及改造

叶华蓉(中韩(武汉)石油化工有限公司,湖北 武汉 430000)

一、简介

某公司聚烯烃4套装置风送系统采用压缩氮气输送粉料和粒料,输送的压缩氮气由压缩机提供,粉料和粒料系统全部使用AERZENER的无油螺杆压缩机,共计16台,压缩机为高压电机,每台压缩机都有配套的低压油雾分离器。设备整体供货及控制系统集成为国内一企业自行设计、安装,控制采用SIEMENS公司S7-400系统与继电器组合的控制方式。在实际生产运行中,聚丙烯装置一台粒料风机出现操作员在控制室操作停机但压缩机未停而PLC操作画面显示压缩机停机的现象,最终导致机组烧毁,造成了较大的经济损失。综合现场各种因素分析,该设备的控制方案存在重大安全隐患,必须加以改造。

二、控制方案的隐患分析

整套输送系统使用西门子的PLC控制系统[2],而每台压缩机则单独由继电器搭建的控制盘进行控制,所有和机组控制有关的来自PLC和MCC的启动/停止命令以及状态指示信号都经过现场控制盘送到MCC和PLC系统。在就地控制模式时,工艺人员可以在现场进行启动、停止操作。图一为原始继电器搭建控制原理图:

图一:原始继电器搭建控制原理图

存在的问题和隐患:

1.高压电机主电机的启动、停止命令由PLC系统发送正脉冲信号到现场控制盘,然后由控制盘送至MCC高压柜,低压电机油雾分离器的启动命令由PLC系统发送正脉冲信号,停止命令为负脉冲信号。其中主电机的启动命令在控制盘内由201、203号端子输出,PLC发出的停车信号与现场停车信号(按钮开关)、紧急停车信号(现场带防护的拍停开关)三路汇总在控制盘内由205、209号端子输出。本次事故发生后,操作人员按“现场停车按钮”和“紧急停车按钮”都无法将设备的电源断开,经检查为中间接线端子205、209松动,送出的停机信号无法到达MCC高压柜,导致系统无法切断电源停止设备,唯一的方法就是在MCC系统内将压缩机的电源断开,给操作带来风险和不便。

2.送到PLC系统的压缩机启动、停止状态信号取自控制盘内的中间继电器。当中间继电器收到动作命令信号后,将信号反送给PLC系统,用来在PLC操作员界面上指示电机运行的状态。此信号反应的是现场控制盘内的继电器状态,逻辑上和电机的状态应该是一致的,但在故障状态下,并不真实反应电机的实际工作状态。比如控制柜与MCC之间的回路节点出现问题,就会出现控制室内压缩机的操作状态和现场压缩机的动作状态不一致的情况,导致压缩机空转,因非正常操作导致出口压力升高过载运行,使双转子啮合,壳体因高温损坏,每台设备直接经济损失高达170多万元。

3.此例PLC系统和现场控制盘组合控制方式中的多数逻辑控制功能依靠继电器实现,未能充分利用PLC系统SOE的功能,在故障分析、诊断方面存在缺陷。

三、改造方案及实施

为了消除原始控制方案存在的隐患,也为了满足石化行业控制系统的控制要求,使控制系统能够真正做到安全可靠、保证生产的顺利进行,因此,从以下几个方面进行改造。

1.改造方案

本次改造既要保证继电器控制系统的完好,又要保证所有信号的安全性和可靠性,因此,不取消原有系统之间的往来信号,仅通过增加PLC与MCC之间的信号以满足控制的实际需求。

(1)将PLC发出的停车信号一分为二。由于到控制盘的停车信号需要参与其他逻辑,保留原有停车信号、增加两对电缆将高压电机和低压油雾分离器的停车信号从PLC直接送往MCC,以确保MCC的停车信号真实可靠,保证现场设备与实际操作一致。

(2)增加MCC到PLC的“运行/停止”信号。将“运行”、“停止”信号直接从MCC送到PLC,取消现场控制盘的“运行/停止”信号,由MCC传送过来的“运行”信号代替原有的“运行/停止”信号参与联锁控制,并在流程图画面进行显示,以保证运行信号的真实性和可判断性。

(3)在MCC综保系统增加“联锁停车信号”和“现场停车信号”的区分功能,即保证了任何一个停止信号都能停压缩机,又方便了操作停车或故障停车的原因查找。

以聚丙烯为例,上述改造需要增加的PLC和MCC之间的接线端子:

2.方案的实施

为了实现改进的控制方案,使系统具有友好的人机交互界面,需要从硬件和软件两方面实施。

(1)硬件实施

增加PLC和MCC直接的控制电缆和继电器等相关设备。每台设备需要给主电机和油雾分离器各自增加一对“停止”命令信号电缆,共计32对电缆。每台设备需要给主电机增加两对“运行/停止”指示信号,共计32对电缆。

实施前经过工程计算需要敷设9000米电缆,为了确保质量,需要在电缆穿管敷设前和敷设后对电缆进行绝缘、接地检查;按照设计标准图要求将电缆密封接头安装在仪表的进线口,安装达到防爆要求;保证电缆在穿管和槽盒时不受损伤,做好盘柜布置并做好电缆标签。

(2)软件实施

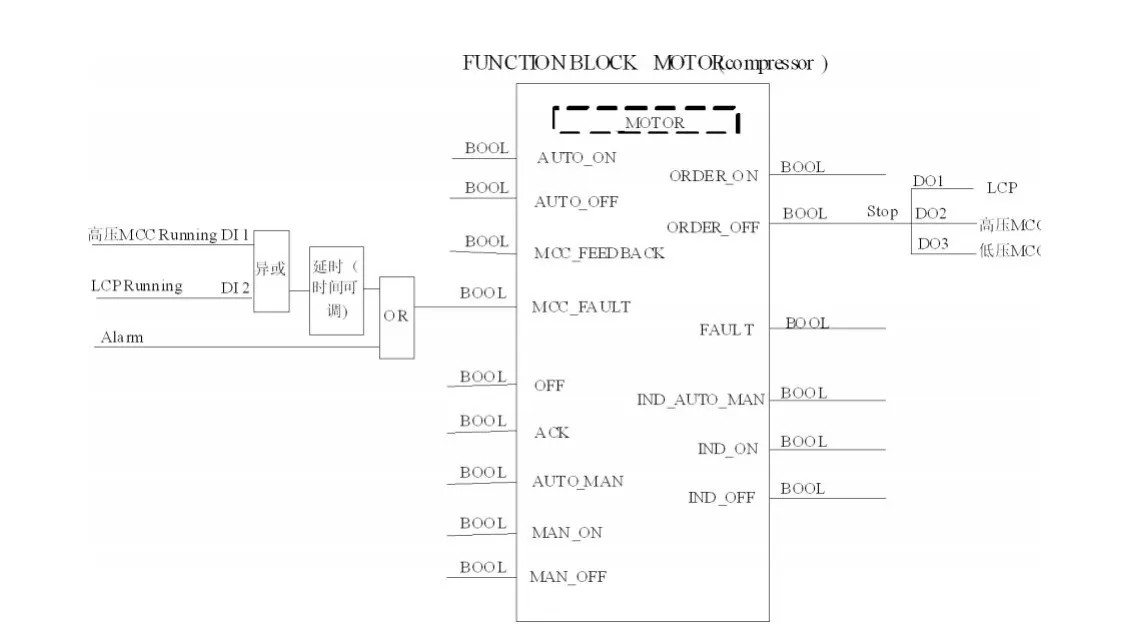

由于各系统已经正常运行,按照同一设备同一类型的点进入同一控制的原则进行备用通道的分配和查找,需要从同一控制器查找备用通道,在PLC系统内增加32个DO点和32个DI点,分配并进行软件的组态。同时需要对程序进行修改、下装和调试。下图为压缩机修改后程序的控制功能模块。

增加了“高压MCC Running”DI1信号和“LCP Running”直接的逻辑关系,同时将DO信号“高压MCC主电机”DO2和“低压MCC油雾分离器”DO3送到MCC系统。

结束语

本次改造涉及到装置中的16台同类设备,在未对主题控制设备进行大范围动改的基础上,仅对信号控制源及控制指令的变更,消除了系统运行的安全隐患,工程施工量少,实施容易。目前国内多家石化企业均应用此控制方案,都存在类似的问题,在推广应用上应有更大的空间。

[1]李展峰,邹振裕.水厂的风机控制系统改造中国给水排水2008.1第四卷第二期.

[2]黄义慧.湘钢1#高炉电动风机软启动控制系统 金属材料与冶金工程2011.12第39卷第6期.