低污染沉矾除铁试剂的选择和影响

本文阐述了热酸浸出——低污染沉矾除铁沉矾试剂的选择,分析了实际生产中使用沉矾试剂碳酸氢铵的影响及解决办法。

低污染沉矾除铁工艺原理

湿法炼锌热酸浸出溶液经过稀释或者中和,在pH为1.0~2.0、温度为90℃以上的条件下,三价铁离子可以与一价阳离子、硫酸根离子反应,生成易于沉淀过滤的黄铁矾,同时产生酸,主要化学反应式如下:

随着反应的进行,溶液中的酸会越来越多,溶液的pH值逐渐下降,当溶液的pH值降到一定值后除铁反应就停止下来。为了使反应能继续,必须采用适当方法中和过量的酸。

常规黄铁矾法采用锌焙砂作中和剂,因而得到的渣是黄铁矾渣和锌焙砂浸出渣的混合物。造成铁矾渣渣含锌高,金属损失较大。

低污染黄铁矾法的做法是沉矾过程中不加中和剂,可以从溶液中沉淀出纯的黄铁矾渣,因而最后的铁矾渣渣量少、渣含锌及有价金属低。实现低污染沉矾除铁重要的是沉矾反应与中和反应不在同一工序内同时进行,利用反应温度与反应体系(Fe3+)/(H2SO4)2中的比值对铁矾沉淀速度具有明显影响,随着反应温度的降低,铁矾沉铁速度迅速下降,当温度降到某一定值时,铁矾的沉淀速度几乎接近零值的特性。

低污染沉矾试剂的选择

1.一价阳离子对沉矾的影响

黄铁矾的生成条件是低酸、高温、溶液中必须有K+、Na+、NH4+等离子。通常使用的化合物有硫酸盐、碳酸盐、硝酸盐、氢氧化物、卤化物等。一价离子加入量必须满足化学式AFe3(SO4)2(OH)6所规定的原子比。

钾盐沉铁速度快,钠盐次之,铵盐居第三。从稳定性和价格看:黄钾铁矾最稳定,它的分子量大,价格昂贵。铵盐次之,最容易取得,而且价格低廉,不同金属离子形成黄铁矾稳定性次序为K+﹥NH4+﹥Na+,铵矾比钠矾稳定性略高。

2.不同化合物对沉矾的影响

不计草矾共沉淀的影响,采用硫酸盐A2SO4(A代表K+、Na+、NH4+等)作沉矾试剂,沉淀1g铁要释放1.75g硫酸,而AOH、 A2CO3、AHCO3作沉矾试剂,沉淀1g铁要释放1.46g硫酸。可以看出,碳酸盐和氢氧化物作沉矾试剂能明显降低除铁体系的酸度,加快除铁速度。

在工业实践中要根据沉矾试剂的杂质含量、来源、价格及除铁效果来确定沉矾试剂。目前,大多数企业都选用碳酸氢铵作沉矾试剂。

碳酸氢铵作沉矾试剂对生产系统的影响

1.生产系统的结晶问题

(1)结晶的原因

“热酸浸出——低污染沉矾除铁”工艺在实际生产中,沉矾试剂一价离子在加入时控制不好,容易出现不正常的白色结晶。结晶造成系统溶液周转不畅和电解冷却塔冷却效果下降,从而严重影响了产量,生产十分被动。针对这一问题,我们对结晶物的成分作了分析,主要成分如表1所示。

从分析结果看,结晶物带有大量的结晶水,阳离子成分主要为Zn2+和NH4+,阴离子主要成分为 SO42-。我们又仔细研究了结晶物的物理特性,发现这种白色结晶物有一定的硬度和晶形,呈致密块状集合体,能溶于水,其溶解度随温度升高明显增大。从结晶物的化学成分和物理特征来看,我们认为此结晶物可能为带有结晶水的锌铵络合物,同时夹带少量的镁钙结晶。针对这种情况,我们对生产环节的各个工序进行了全面的分析,认为形成这种结晶物的原因主要有:

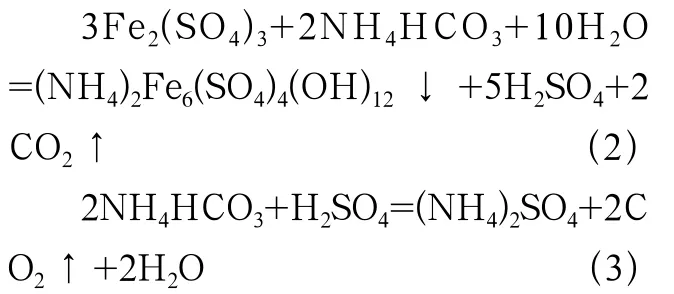

①系统中存有过剩的NH4+。在低污染沉矾过程中加入沉矾试剂碳酸氢铵,除此之外不再添加任何中和剂。其反应方程式如下:

不难算出,沉1g铁需要0.472g碳酸氢铵,同时产生1.46g硫酸。而理论和生产实践还证明,由于化学动力学等原因,不将沉矾产生的酸中和掉,沉矾反应难以按满足生产需要的速度进行,即4h之内使Fe的含量降至2g/L以下。根据式(2),中和1.46g硫酸需要2.35g碳酸氢铵。因此,沉矾生产实践中加入铁量1.8倍的碳酸氢铵对于形成黄铵铁矾来说早已过量,而对于中和酸来说仍严重不足。又因为在沉矾过程中一价阳离子如H+可部分取代NH4+,导致了大量NH4+富集升高,在冷却塔形成锌铵矾结晶而开路。

表1 结晶物成分分析结果(%)

②钙镁析出促进了结晶物的形成。钙镁结晶一直困扰着湿法炼锌生产,某厂生产工艺也没有专门的除钙镁工序。钙镁多从电解冷却系统中结晶析出。在生产实践中,我们发现每当溶液中Ca2+和Mg2+含量较高时,系统中结晶物的形成速度明显加快。

(2)结晶问题的解决办法

①用碳酸氢钠取代部分碳酸氢铵。在低污染沉矾除铁阶段把所需辅材碳酸氢铵投入量的1/3用碳酸氢钠替代,以减少系统中的NH4+积累。但这种方式决不能被固定下来,因为Na+的富集后在理论上仍有形成锌钠矾的可能性。

②降低预中和终酸。预中和终酸控制的高低直接影响着沉矾阶段碳酸氢铵的加入量,在生产中我们把预中和的终酸控制在5g/L以下,这样沉矾除铁时碳酸氢铵的加入量减少了1/4,相应地减少了NH4+的积累。但预中和终酸控制到5g/L以后,预中和上清含固量明显增大,使铁矾渣含不溶锌升高,影响了锌回收率。为了缓解这一矛盾,我们在预中和工序多投入一台直径为9m的浓密机,靠增大预中和浓密机能力来补偿因预中和终酸降低而造成的上清含固量增大这一不利因素。

③控制使用含钙镁高的锌精矿。我厂对入厂的原料严格把关,加强锌精矿入炉前的配料工作,最大限度地减少焙烧矿中的钙镁含量,为湿法炼锌系统生产创造条件。

通过采取以上措施,整个湿法系统的NH4+、Ca2+、Mg2+离子等浓度下降。原来结晶严重的部位,尤其是冷却塔里不再有结晶物堆积,并且原有的部分结晶还有回溶现象,应该说困扰生产的结晶问题得到解决。

2.生产系统的“烧板”问题

最近几年,某厂电解系统经常发生周期性“烧板”,造成产量低、电耗高、电流效率低,成本升高。

(1)“烧板”特征

阴极板装槽初期就明显地反溶,从正面往北面烧,正面产生密密的针尖状小孔,版面基本均匀密布,个别成簇状。随着时间的延长,“烧板”加剧,严重时析出的阴极锌反溶到几乎没有。

(2)“烧板”原因分析

排出了常规杂质、非常规杂质、有机物和油类“烧板”。技术人员开展了广泛讨论,普查了原料和辅助材料,进行了各种实验,最终确定,沉矾试剂碳酸氢铵加入过量积累也会引起电解“烧板”。这是因为:碳酸氢铵生产过程中,要加入表面活性剂——十五烷基黄酰氯。它的主要作用是降低水分含量,增大结晶粒度,从而使化肥疏松不结块。技术人员在电解过程中添加不同量的十五烷基黄酰氯进行小实验。析出锌片“烧板”特征与生产一致。因此,辅助材料NH4HCO3中的十五烷基黄酰氯是“烧板”的元凶。

(3)“烧板”问题的解决办法

据了解,生产每吨碳酸氢铵要加入3~7kg十五烷基黄酰氯,生产每吨锌大致需要消耗沉矾试剂碳酸氢铵60~80kg。为减少“烧板”可以采取以下措施:①对合格供方进行重新评价,采购低添加十五烷基黄酰氯的碳酸氢铵;②用碳酸氢钠代替部分碳酸氢铵作沉矾试剂;③可以考虑用氨水代替碳酸氢铵;在电解系统加入活性炭或者干木炭进行吸附等。

3.碳酸氢铵作沉矾试剂的其他问题

十五烷基磺酰氯是一种非水溶性的油状液体,是生产合成加脂剂的原料,能与纤维结合,使纤维耐光柔软,并具有一定的耐水洗能力。

在炼锌过程中有很多压滤机等过滤设备,滤布直接影响压滤效果。为降低成本,要经常对滤布进行洗涤和更换。通过比较,采用碳酸氢铵作沉矾试剂的企业,滤布使用40天仍很柔软,也不用洗涤。这主要是碳酸氢铵中的十五烷基黄酰氯在发挥作用。笔者曾经做过试验,在洗滤布时加入少量的十五烷基黄酰氯,洗出的滤布干净柔软。

结论

(1)热酸浸出——低污染沉矾除铁湿法炼锌可以采用碳酸氢铵做沉矾试剂。该沉矾试剂除铁效果相对较好,价格低廉,来源广泛,好采购。

(2)碳酸氢铵做沉矾试剂加入要适量。否则会造成系统结晶,影响生产进行,可以与其他试剂搭配使用。

(3)碳酸氢铵做沉矾试剂加入太多,会引起析出锌电解“烧板”。可以要求碳酸氢铵生产企业少加入十五烷基黄酰氯或者用其他沉矾试剂搭配使用,若轻微影响,可以依靠活性炭和干木炭吸附解决。

(4)碳酸氢铵做沉矾试剂可以软化滤布,延长滤布使用寿命,降低生产成本,还可以用于滤布洗涤。