外拘束条件下的不锈钢焊接残余应力变化规律

殷苏民,孟吉登,王诚强,许桢英,王 匀

(江苏大学 机械工程学院,江苏 镇江 212013)

0 前言

焊接是工业制造领域的主要连接工艺之一。由于焊接结构的复杂性,焊接接头中的残余应力可能会引起结构脆性断裂、疲劳断裂、应力腐蚀开裂,并降低结构的稳定性[1]。焊接过程的不均匀温度场以及由它引起的局部塑性变形是产生焊接残余应力的根本原因[2]。

采用数值分析方法对焊接结构残余应力进行预测和控制是目前国内外发展的一个重要方向。在一般的焊接数值分析研究中,数值模型中往往只有被焊件,没有考虑到实际焊接中各种拘束条件对焊接过程的影响;或者虽然考虑了拘束条件,但是没有对拘束条件下的残余应力进行分析[3]。

本研究分析了夹具垫板拘束下的不锈钢焊接过程和残余应力影响,解决了拘束条件下的焊接过程建模和分析精度问题,并得到残余应力的分布规律[4]。

1 外拘束条件下的不锈钢焊接数值

采用Abaqus建立三维热弹塑性数值分析模型,模拟SS316L不锈钢平板对接焊的焊接过程,采用单向热力耦合法获得焊接瞬态温度场,然后将温度场结果导入到焊接应力-应变模型中进行残余应力和变形的计算[5]。

1.1 数值分析模型

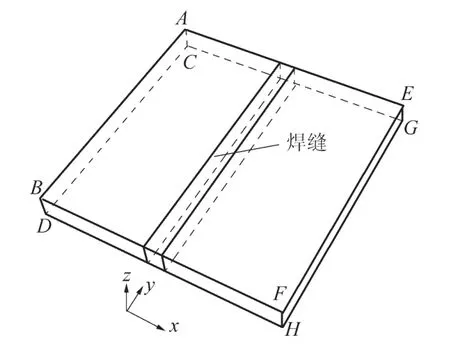

试样尺寸为100 mm×100 mm×4 mm,如图1所示。焊缝宽度4 mm,单道焊方式。由于焊缝及其附近区域温度梯度变化较大,所以采用过渡单元进行网格划分,焊缝及其附近区域网格较密,最小单元尺寸 0.5 mm×0.5 mm×1 mm,平板总单元数 1.02×104,网格划分模型如图2所示。温度场分析采用热单元DC3D8,应力场分析选用应力单元C3D8R,热源采用J.Goldak提出的双椭球功率密度分布热源模型[6]。温度场分析中焊件初始温度取为20℃,焊件试样外表面用等效表面放热系数来模拟焊接时的对流和辐射,被焊材料的SS316L的各项物理参数和力学参数均设置为随温度变化,性能参数取自文献[7]。

图1 平板试样示意

图2 网格划分示意

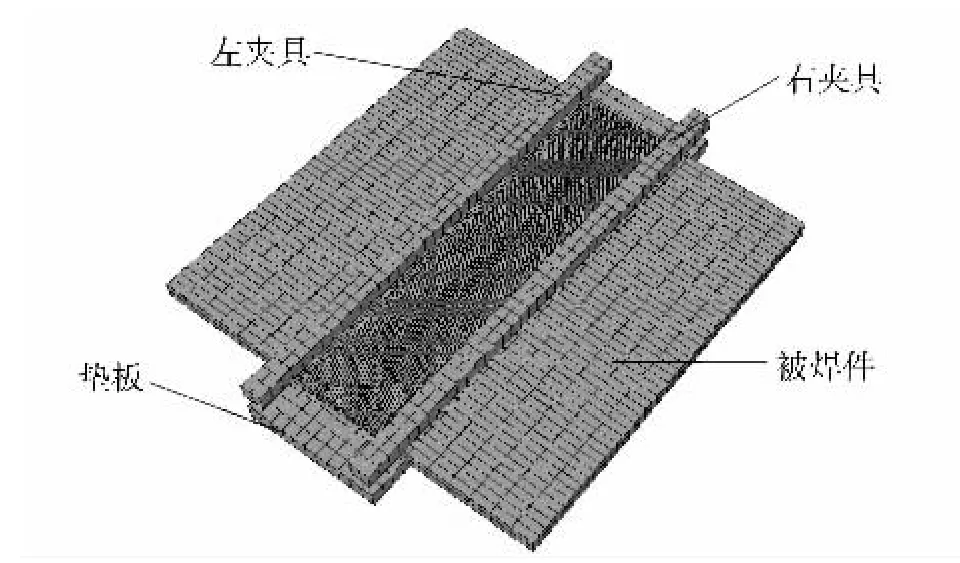

采用四种不同的拘束条件来模拟计算焊接件的应力场:(1)方案一不对焊接件施加任何约束,模拟平板对接焊在自由状态下的应力场;(2)方案二约束被焊件底面的四个顶点(点 C、D、G、H),焊接整个过程结束后去除原有约束;(3)方案三约束焊接件的两个侧面(面ABCD、面EFGH),焊接完成后去除之前约束;(4)方案四为夹具垫板约束,将夹具垫板和焊接件及其相互作用关系统一建模为多体耦合模型,焊接冷却过程结束后去除原有约束,夹具垫板和焊接件的装夹情况如图3所示。

图3 夹具垫板拘束计算模型

1.2 拘束条件下的应力场分析

应力场分析分两步,首先获取温度场。采用生死单元技术来模拟焊接过程中焊缝的形成和热源的移动,焊接开始前先将焊缝中的单元“杀死”,模拟过程中按照热源移动的时间顺序依次“激活”单元。热源采用Fortran语言编写的Dflux子程序进行加载,模拟的焊接方法为脉冲钨极氩弧焊,其中焊接电流140 A,电弧电压15 V,焊接效率为0.7,焊接速度6 mm/s。

计算焊接应力场时,假定材料为各向同性的均匀塑性体,材料的塑性屈服遵循Von Mises屈服准则。其中方案四在焊接过程中将被焊平板试样与夹具及垫板之间的相互作用关系定义为接触对,采用接触算法进行数值分析计算,将焊接件和夹具之间的接触关系定义为柔-柔面接触关系,焊接件与垫板之间的接触关系定义为柔-刚面接触关系,各接触面之间的摩擦系数定义为0.15。先设置被焊平板试样与夹具和垫板之间的距离为零,在焊接开始前,将左右两夹具下压一微小距离后固定,以期与实际装夹情况更加接近,然后约束左右夹具上表面和垫板下表面的各个自由度。等到焊接冷却过程结束以后,取消夹具和垫板与被焊件的相互作用关系并将其与被焊件分离,计算分析被焊件的残余应力场。

2 模拟结果和分析

焊接残余应力将严重影响焊接结构的力学性能和使用性能。焊接残余应力分为横向残余应力、纵向残余应力和沿厚度方向的残余应力。考虑板厚较小,因此主要研究不同拘束条件对焊接接头横向残余应力和纵向残余应力分布的影响。采用不同的方案模型计算时,焊接平板试样的残余应力场分布结果如图4所示。

图4 不同拘束条件下焊接结构残余应力场

2.1 横向残余应力

由图4可知,在焊缝区及其附近区域应力场表现为较高的残余拉应力,远离焊缝时拉应力逐渐下降直至变成压应力,因此主要研究:(1)路径一,y=50mm焊缝垂直截面处焊缝区(BW)、热影响区(HAZ)、过渡网格附近的母材区(BM);(2)路径二,x=0 mm沿焊缝方向这两条路径的残余应力。

不同拘束条件下两种路径方向上的横向残余应力分布如图5所示。从图5a可知方案一和方案二的焊缝中心处横向残应力分别为119MPa和113MPa,两者几乎无差别,这是因为方案二只约束了试样底面四个顶点,对焊接试样的横向膨胀和收缩几乎没有影响,从文献[4]可知方案二能约束焊接件的刚体位移并且试样变形规律与实际的变形规律一致,所以方案二能够描述平板试样在自由状态下的焊接情况。方案三的横向残余应力很大,焊缝中心处达到275 MPa,这是由于约束了试样的侧面,对焊接件的横向冷却收缩产生了极大的阻碍作用,造成被焊件的横向残余应力急剧增大。方案四的焊缝中心处横向残余应力值为97MPa,低于方案一和方案二的横向残余应力值,这是由于夹具的存在减小了焊接件的变形并部分阻碍了试样的膨胀造成的,图5b中路径二的横向残余应力分布趋势大致与图5a相同,其表现为焊接开始和结束时横向残余应力低而焊接过程中应力高,由此可见方案四的夹具垫板拘束能有效减小焊接件的横向残余应力。

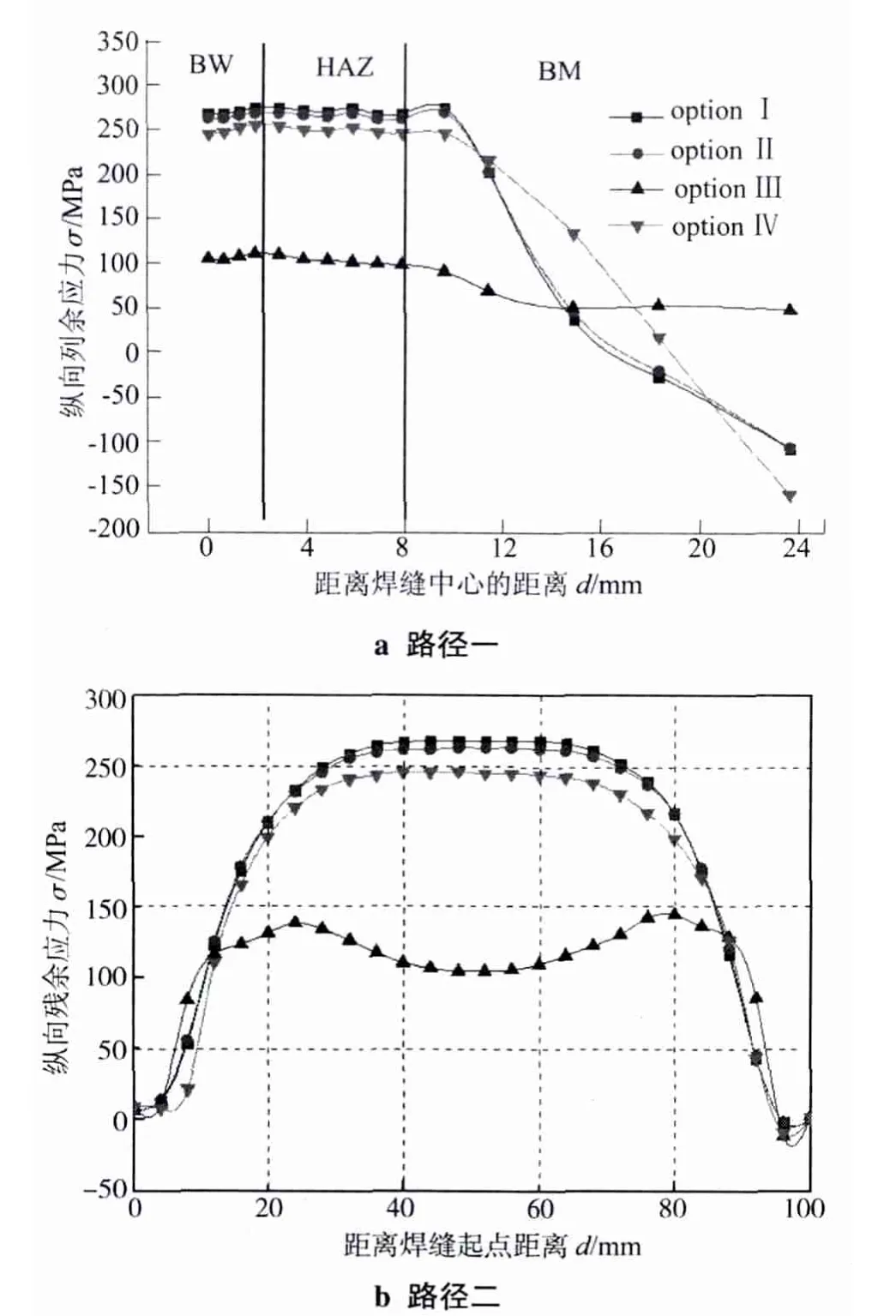

2.2 纵向残余应力

四种方案条件下焊接件在两条路径上的纵向残余应力分布如图6所示,图6a中四种拘束条件下焊缝中心的纵向残余应力值大小分别为268MPa、263 MPa、105 MPa和 245 MPa。可以看出,焊接件的纵向残余应力比横向残余应力大得多,并且不同拘束条件下纵向残余应力的分布趋势也与图5中的横向残余应力分布趋势大致相同,只有方案三中的纵向残余应力值变成了最小,这是由于方案三约束了试样的两个侧面造成焊接件的横向收缩极大受阻从而促进了试样的纵向收缩,减小了被焊试样的纵向残余应力值。但是从总体上来看,方案三还是造成了平板试样的残余应力场明显增大。图6b中路径二的纵向残余应力分布总体上与图6a相同,由图6可以看出方案四的夹具垫板拘束有效的减小了焊接件的纵向残余应力。

图5 不同拘束条件下焊接件的横向残余应力分布

图6 不同拘束条件下焊接件的纵向残余应力分布

3 结论

(1)利用有限元abaqus软件,通过定义材料物理和力学参数随温度变化的非线性以及运用生死单元技术,成功模拟出不同外拘束条件下平板焊接试样的焊接温度、应力场。焊接结构残余应力分析表明,焊缝区及其附近区域存在较大的残余拉应力,远离焊缝区域应力逐渐减小直至衰减为残余压应力。

(2)不同的外拘束条件设置对焊接件的残余应力场分布影响很大,约束侧面的拘束条件会显著增大被焊平板试样的残余应力,约束底面四点的拘束条件能较好的模拟平板在自由状态下的焊接情况。

(3)在夹具垫板拘束模型中,将夹具垫板和焊接件及其相互作用关系统一建模为多体耦合模型来进行模拟计算,从结果分析中可以看出该模型能反映平板焊接过程中夹具与被焊工件的相互作用并有效减小残余应力。

[1]殷苏民,张 超,王 匀,等.激光冲击对不锈钢焊接结构影响的数值分析[J].中国激光,2013,40(5):85-90.

[2]宋天民.焊接残余应力的产生与消除[M].北京:中国石化出版社,2004.

[3]刘 川,张建勋.外拘束力对对焊焊接残余应力的影响[J].中国机械工程,2009,20(10):1234-1239.

[4]Krasovskyy A,nnichsen S S,Bachmann D.On the residual stresses in multi-pass welds:coupling ofwelding simulation and fatigue analysis[J].Procedia Engineering,2011,85(10):506-511.

[5]张增磊,史清宇,鄢东洋,等.家具拘束模型在焊接过程有限元分析中的建立及应用[J].金属学报,2010,46(2):189-194.

[6]Wu C S.Computersimulatedofthree-dimensionalconvection in traveling MIG weld pools[J].Engineering Computation,1992,9(5):529-537.

[7]Karlsson R I.Josefson B L.Three-dimensional finite element analysis of temperatures and stresses in a single pass butt weldedpipe[J].ASMEJournalofPressureVesselTechnology,1990,112(2):76-84.