添加工装的无铅PCB组件回流焊温度场仿真分析

李 娜,袁 吉,田晓明

(陕西铁路工程职业技术学院机电工程系,陕西 渭南 714000)

0 前言

鉴于对人类身体健康和生活环境的保护,无铅焊料的应用越来越广泛[1]。无铅合金熔点为217℃,比锡铅焊料熔点183℃高了近34℃,这一变化会造成元器件过热,不利于实现元器件与PCB基板的可靠连接,所以有必要通过添加托盘工装来改善PCB组件的温度分布状况[2]。

目前,人们对回流焊过程中的PCB组件温度场进行了大量的研究,但在实际应用时还存在一定的局限性,对添加工装的PCB组件回流焊模拟仿真的报道较少,而且对焊料的研究以SnPb钎料为主,对于无铅钎料的研究相对较少。在此着重对添加工装的无铅PCB组件回流焊过程的温度分布进行研究。

1 回流焊系统的热传递方程

本仿真模拟的回流焊炉是目前华为公司使用的十温区回流焊炉,如图1所示。

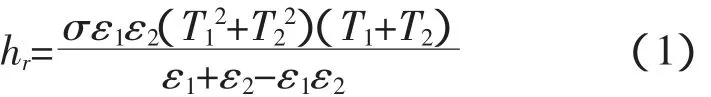

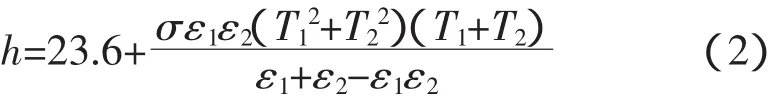

主要考虑对流和辐射两种热传递方式,需对对流系数进行修订。一般气体强迫对流传热系数为20~100 W/(m2·k),根据厂家提供的实际热风对流速度和具体工艺参数,取近似对流传热系数为一定值,其值为hc=23.6 W/(m2·k)。将辐射边界转化为对流边界,参考天津大学黄丙元[3]的硕士论文,经过辐射转化的对流系数hr为

式中 hr为经过辐射转换的对流传热系数[单位:J/(m2·k)];σ为斯蒂芬-波尔兹曼常数或黑体辐射常数,σ=5.67×10-8W/(m2·k4);ε1,ε2分别是炉腔和PCB及其组件上某一点的发射系数;T1为炉腔壁的绝对温度(单位:K);T2为PCB及其组件上某一点的绝对温度(单位:K)。

将对流和辐射所转化的对流系数相加即得到叠加后的对流系数

2 有限元模型

2.1 无工装时PCB组件的有限元模型

无工装添加时的PCB组件三维有限元模型如图2所示,PCB板外形尺寸为450 mm×300 mm×2 mm。文中对模型进行了合理简化,选用六块PLCC贴装元件,忽略元器件的焊点和引脚,并将铜质线路简化为两层铜箔来近似表示,下底板铜箔厚度0.168 mm,贴装元器件的一侧铜箔厚度0.168 mm,中间FR-4的厚度为 1.664 mm。无铅焊料选用 Sn3.5Ag0.75Cu[4]。使用Solid70单元对模型进行自由网格划分。网格尺寸大小取值为0.008 m,共11590个节点。

图2 PCB组件有限元模型

2.2 添加工装时PCB组件的有限元模型

托盘工装材料是7075铝合金,外形尺寸480 mm×366 mm,其腔体内有部分被挖空,有利于辐射对流的热传递。工装的三维几何模型如图3所示,研究基于工装的无铅焊料回流焊过程仿真分析时,需要将PCB组件通过回流焊接时放置在托盘工装的腔体内,该网格划分与无工装添加时相同,共有22895个节点,图4为添加工装后PCB组件的三维有限元模型。

(1)Cu箔的热参数。

根据Incropera FP and DP DeWitt[5]在1990年发表的论文Fundamentals of Heat and Mass Transfer中的数据确定,Cu箔的热参数如表1所示。

表1中的k、cp为

图3 托盘工装的仿真模型

图4 基于工装的PCB组件有限元模型

表1 Cu箔的热参数

根据式(4)、式(5)计算出铜箔在不同温度下的比热容和导热系数,如表2所示。

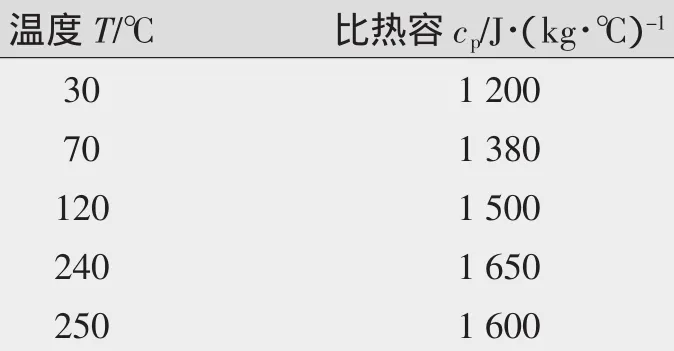

(2)FR-4的热参数。

表2 Cu箔在不同温度下的热容和导热系数

根据Sarvar F and PP Conway[6]等在1998年发表的文章 Effective modeling of the reflow process:Use of a modeling tool for product and process design中的数据,整理得到FR-4的热参数列于表3。FR-4在不同温度下的比热容见表4。

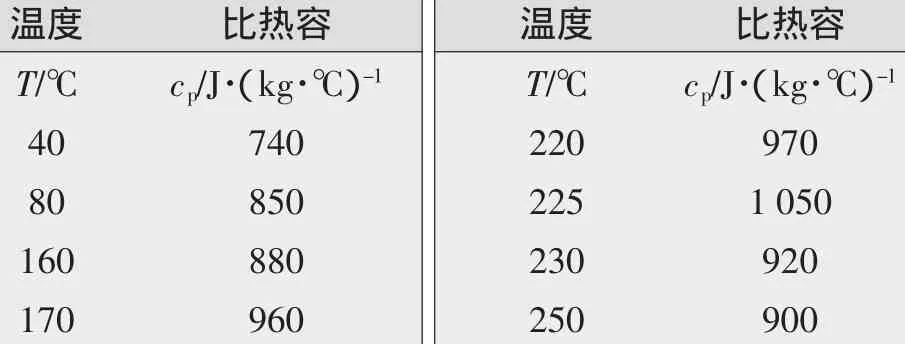

(3)PLCC的热参数如表5、表6所示。

(4)Sn3.5Ag0.75Cu 的热参数如表 7 所示。

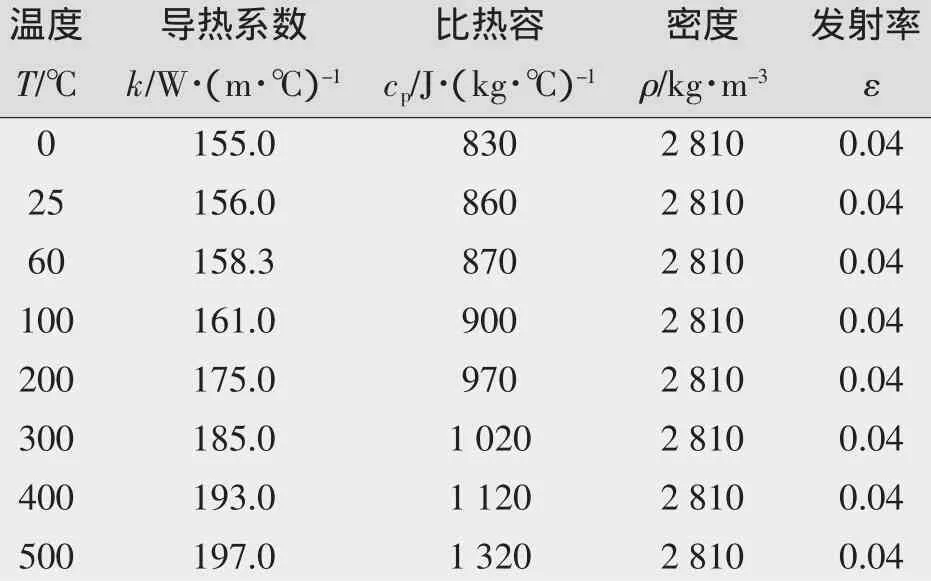

(5)7075铝合金的热参数如表8所示。

表3 FR-4的热参数

表4 FR-4在不同温度下的比热容

表5 元器件PLCC的热参数

表6 元器件PLCC在不同温度下的比热容

表7 无铅焊料Sn3.5Ag0.75Cu的热参数

3 仿真方法

3.1 无工装时PCB组件仿真方法

回流焊炉加热部分为十个炉段,每个炉区长度为650 mm。每个温区的设置如表9所示。

传送带的传动速度为650 mm/min,PCB组件完全进入某个炉区的时间为41.5 s,PCB组件在每个炉区中停留的时间为60 s,PCB组件从第n-1炉区进入第n炉区的加载示意如图5所示,其中不同的颜色代表加载的温度不同。

表8 7075铝合金的热参数[7]

表9 十温区炉温设置

图5 回流焊过程示意

在ANSYS中,热载荷可以加载到节点上或者面上,在模拟仿真分析中,热载荷是加载在节点上的。如果网格划分的很细,就可以通过坐标选择节点,很容易得到需要施加载荷的节点。本研究中所加的载荷是修正后的对流载荷。

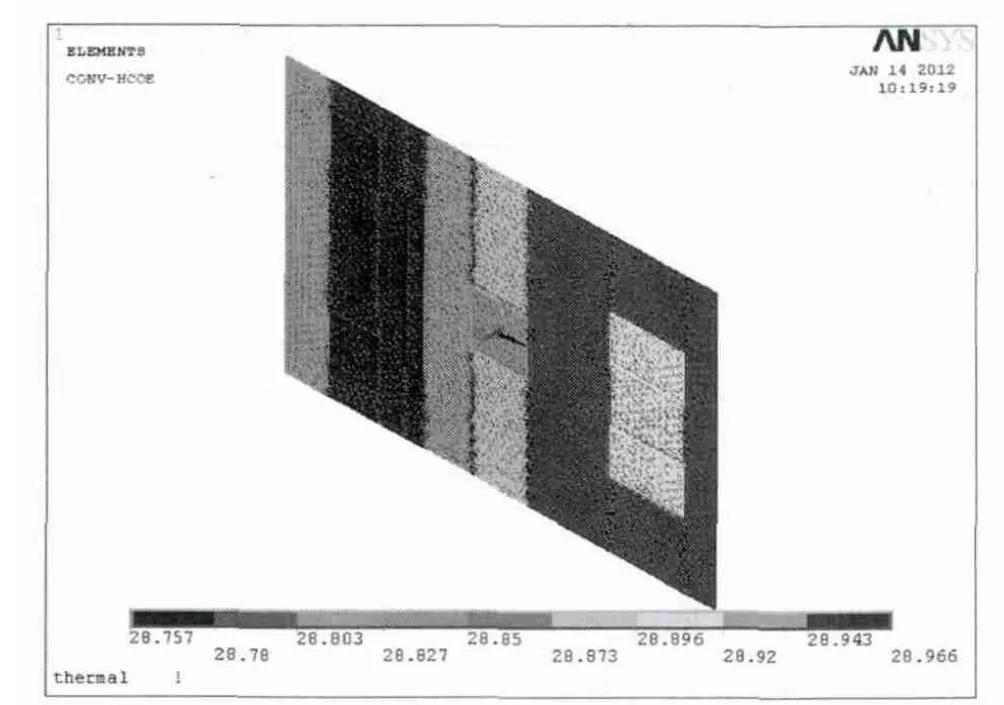

移动载荷的加载是通过APDL语言中的循环语句来实现的:在求解时先要确定每一个时刻载荷的位置和大小,这就需要将PCB组件用APDL语言划分为不同的材料区间,对每一个区间每个时刻施加不同的温度,随着载荷位置的移动,不同的温度和对流系数就会加载到不同的材料区间,当载荷移动到下一个载荷步时,上一个载荷步的载荷就被删除。PCB组件完全加载后如图6所示。

图6 PCB组件温度加载

3.2 添加工装时PCB组件仿真方法

添加工装的PCB组件温度场分析与无工装添加时的温度场分析设置相同,只是加入工装的相关参数。

4 仿真结果和分析

4.1 无铅焊料温度场分布云图

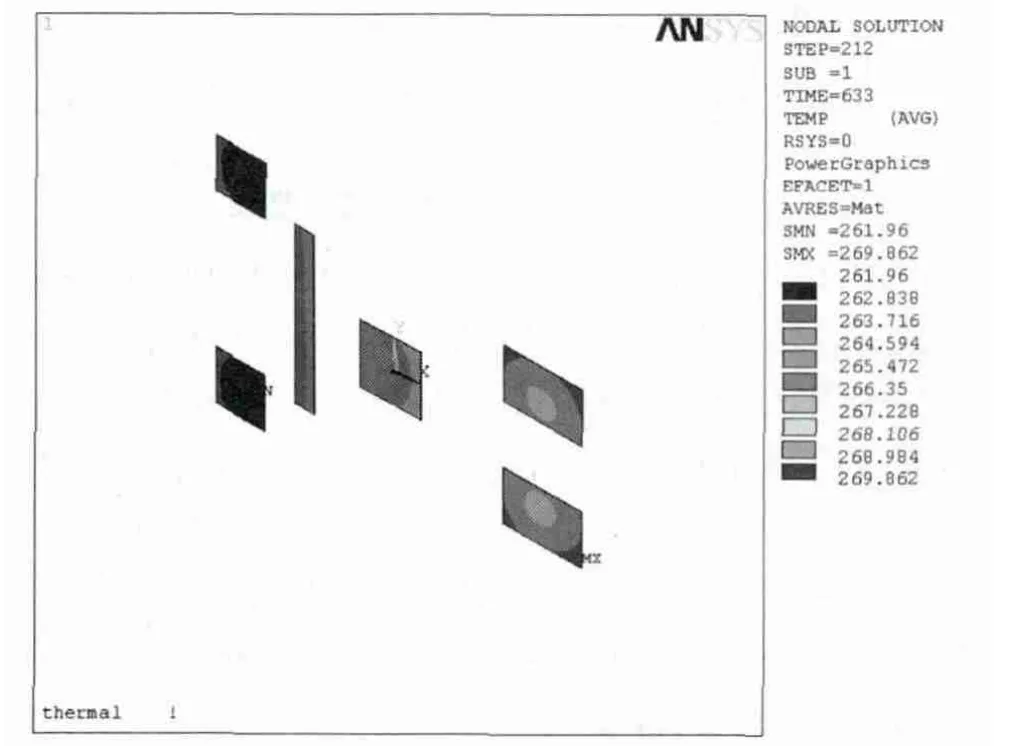

为了分析无铅焊料的的温度场变化趋势,将六块焊料的温度场分布单独列出,如图7所示。

图7 不同时刻的无铅焊料温度场分布

回流区结束时无铅焊料Sn3.5Ag0.75Cu温度场中的最低温度为261.96℃,最高温度为269.862℃,超过了无铅焊料的熔点温度(217℃)20℃~40℃的范围,虽然能使得焊料充分的熔化,但是过高的回流温度会导致焊料熔化过度、焊接不良等缺陷。

4.2 无工装时PCB组件特殊节点温度随时间变化情况

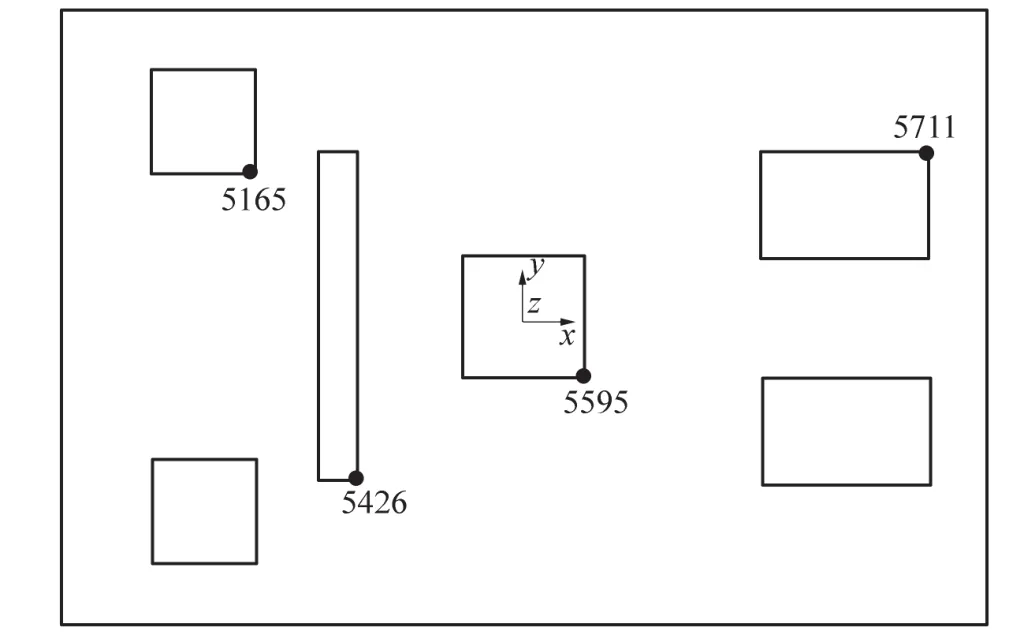

PCB板上四个PLCC引脚处附件的节点5165、5426、5559、5711(这些节点在PCB组件中的位置如图8所示)的温度曲线如图9所示。

图8 无工装时温度曲线所取节点的位置

图9 节点随时间变化的温度曲线

由图9可知,节点在回流焊过程中的温度曲线比较符合回流焊实际温度曲线的要求,即在预热阶段快速升温,在保温阶段升温变得较为缓慢,在回流区温度快速升高。由于本研究的PCB板是大尺寸板,采用的炉温设置是十温区回流焊炉,对比上图得出炉区设置为十温区时,PCB组件的温度变化相对平缓,这样有利于焊料的充分熔化,充分说明了十温区回流炉的优势所在。

4.3 添加工装时PCB组件特殊节点温度随时间变化情况

为了与无工装PCB组件回流焊温度场仿真结果对比,无铅焊料熔化范围是重点考虑的因素,所以此处选取焊料附近靠近PLCC引脚处的节点18150和节点19074(见图10)与无工装时相同位置的节点不同时刻的温度作为对比,分析加工装后的温度变化趋势。

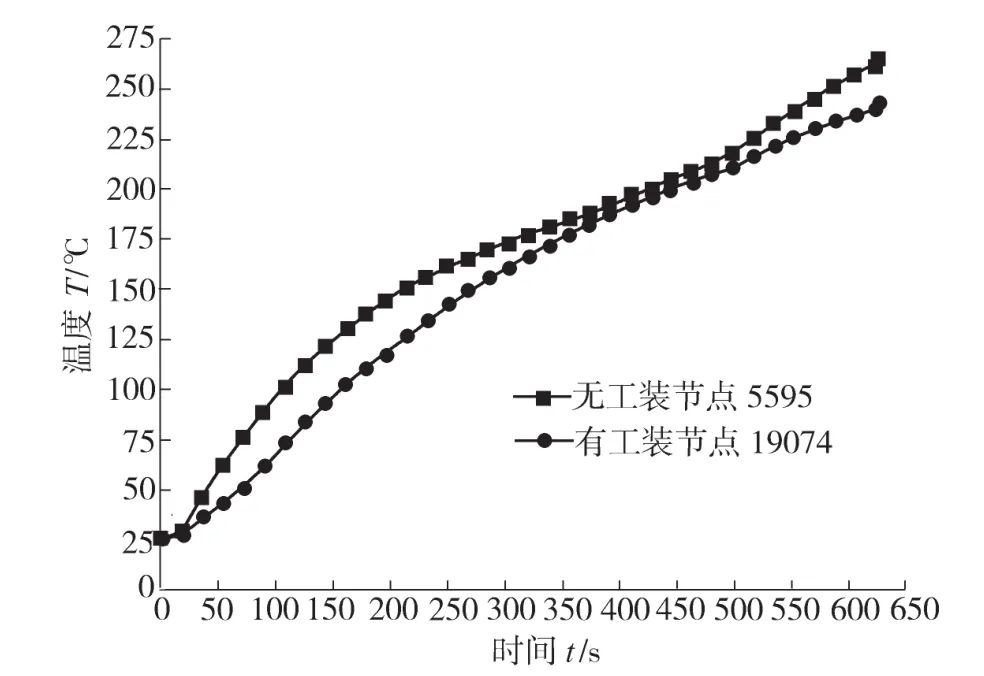

将图8的节点5711、5595与图9的节点18150、19074不同时刻的温度变化趋势作对比分析,如图11和图12所示。

图11 无工装和有工装节点5711和18150不同时刻的温度曲线

图12 无工装和有工装节点5595和19074不同时刻的温度曲线

观察图11和图12可知,对于无工装添加的PCB组件和有工装的PCB组件相近位置的节点不同时刻的温度进行分析,添加工装后同一时刻相近节点(位于PLCC焊料附近)的温度低于无工装相近节点的温度15℃~20℃,回流区结束630 s时,有工装的节点温度约为245℃,在无铅焊料熔点温度(217℃)20℃~40℃的范围,焊料在这个温度内能够充分熔化,实现元器件与PCB基板的良好机械和电气连接。

5 结论

(1)针对十温区(包括五个温区的预热区,三个温区的保温区以及两个温区的回流区)回流焊接炉工艺过程,通过简化托盘工装和PCB板的元器件,采用辐射和对流边界条件修正对流系数,建立了包括工装和PCB组件(包括铜箔、FR4、PLCC以及焊料)的三维有限元模型。

(2)无工装时选取了PCB组件上六个代表性节点,模拟其在回流焊过程中的温度曲线变化趋势,充分说明了十温区炉区设置的优点。只是设置为此种参数时,回流区的温度高于无铅焊料的熔化温度,会造成元器件过热。添加工装后,PCB组件相近位置节点同一时刻的温度小于未添加工装的节点温度约15 ℃~20 ℃,这样的温度在无铅焊料Sn3.5Ag0.75Cu的熔化温度217℃(20℃~40℃)内,能够充分熔化无铅焊料,保证元器件和PCB基板实现可靠的电气和机械连接。

[1]罗道军.绿色电子组装技术与案例研究[M].广州:工业和信息化部电子第五研究所,2011.

[2]熊胜虎,黄 卓,田民波.电子封装无铅化的趋势及瓶颈[J].半导体行业,2004(8):29-31.

[3]黄丙元.SMT再流焊温度场的建模与仿真[D].天津:天津大学,2005.

[4]Masazumi Amagai,Masako Watanabe,Masaki Omiya,et al.Mechanical characterization of Sn-Ag based lead-free solders[J].Microelectronics Reliability,2002(42):951-966.

[5]Incropera F.P.,DeWitDP.Fundamentals of Heat and Mass Transfer[M].New York:Wiley and Sons,2007.

[6]Savrar F.Eeffctive modeling of the reflow soldering process:use of a modeling tool for product and process design[J].IEEE Trans on Component,Packaging,and Manuafcutring Technology-partc,1998,21(3):165-171.

[7]黄 遐,曾元松.7075铝合金蠕变失效成形过程数值模拟[J].塑性工程学报,2010,17(6):51-53.