重型轧辊磨床37SiM n2M oV合金钢传动轴的修复工艺研究

何俊丽 李清华 于洪喜 陈立新 田 雨

(首钢迁钢公司,河北 迁安 064404)

1 概述

重型轧辊磨床是对热连轧机组轧辊进行磨削、精度校正的设备,是生产线正常运行的重要保障。我现场采用的MK84160汇峰磨床主要用来磨削精轧支撑辊,其头架皮带传动轴因设计缺陷,导致在使用过程中轴向窜动,使得传动轴端磨损,因此停机进行了更换。更换后的新轴使用一段时间后,因加工质量问题意外断裂,磨床头架已经无法正常启动,严重影响轧线的正常生产,必须对旧轴进行修复。

2 磨床头架结构分析

头架采用三级三角皮带传动来保证传动的平稳和精度,交流主轴电机通过皮带轮带动皮带1运转,然后通过一级传动轴带动皮带2运转,皮带2与皮带3通过二级传动轴传递力矩,从而最终带动头架拨盘正向和反向旋转。同时各级传动轴的润滑系统选用进口油脂泵,实现各点自动定时给油和手动给油。

需修复件为二级传动轴,因传动轴结构设计不合理,运行中存在轴向窜动。当轴径磨损变小后,传动轴与皮带轮之间间歇增大,两端压盖拉力不足,造成严重的偏摆现象。

3 修复工艺的选择

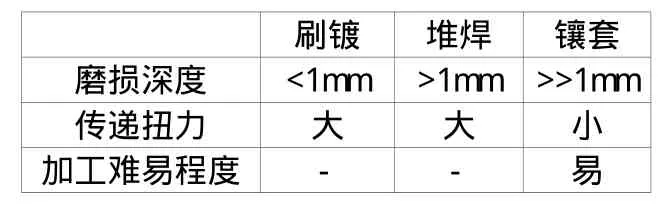

经测量该轴轴径磨损深度1mm,磨损长度265mm。刷镀、堆焊和镶套是修复磨损件常用的有效方法,在选择修复工艺时,首先对几种方法进行比较,对比见表1。

表1 磨损件修复常用方法比较

经对比分析,起初考虑用内部镶套的方法,这样即使日后轴径磨损量增大,只需要更换不同厚度的套筒即可恢复,但目前轴径磨损深度1mm,套筒需要加工精度高,不易完成,且镶套传动扭力太小不适合现场要求。经多方探讨,决定对该轴进行堆焊修复,在窜动轴端头堆焊一层耐磨材料,形成复合材料的堆焊件,获得了良好使用性能,可大幅提高运行效率,延长服役时间。

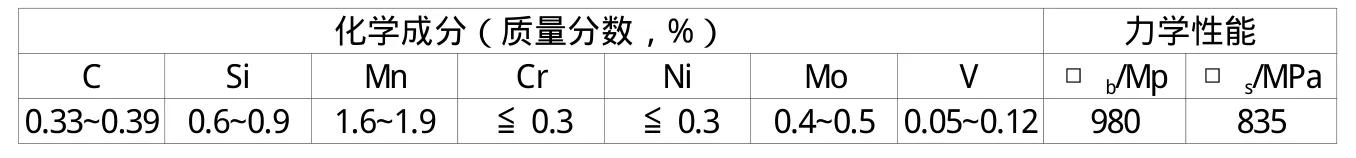

表2 37SiMn2M oV化学成分及力学性能

4 堆焊工艺的选择制定

4.1 焊接性分析

传动轴的材质为37SiMn2MoV 合金结构钢,主要用于制作大截面承受重载荷的重要零件。化学成分及主要力学性能如表2。

由于其碳及合金元素含量均较低,因此焊接性总体较好。但该材料抗拉强度大于800MPa,冲击韧性为4kg·m/ cm2,是一种强度高,韧性低,焊后极易淬火的钢种。按公式计算碳当量为0.84,当冷却速度大于87℃/min时,就会导致50%以上的组织转变为硬而脆的马氏体淬硬组织。焊接过程中如果工艺不当,会造成焊接区脆化或产生裂纹。

4.2 焊接方法的选择

4.2.1 焊前的准备

1 为防止焊接过程中产生缺陷,焊前应先将端头表面粘着的油、水、锈等杂质去掉,用砂纸打磨清理干净。

2 42GrMu焊丝烘干温度350℃~400℃,保温2小时,放入保温炉内随用随取。

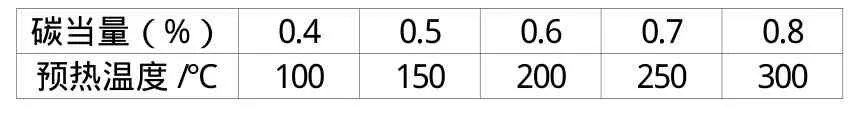

3 预热温度

通过对37SIMnZMoV焊接性分析,为防止堆焊层和焊接热影响区产生裂纹,减小工件的变形,需在焊前对工件预热。工件的预热温度与堆焊材料碳当量关系如表3。37SiMn2MoV碳当量为0.84,可知焊前预热温度须在 300℃以上,我们采用预热温度400℃,充分满足堆焊温度要求。

4.2.2 焊接实施过程

采用热源集中的焊接方法,用富氩气体保护焊对转轴端头在转台上进行360°转圈堆焊,焊接电流控制在 150~ 180A。堆焊结束后转轴直径应保持在Ø175mm ~Ø182mm间,焊道表面保持平整、致密,不允许沟槽。

表3 工件的预热温度与堆焊材料碳当量

4.2.3 焊后保温缓冷

焊后保温缓冷有利于焊接接头中氢的扩散逸出和淬硬组织的改善,可有效控制裂纹产生。焊接后将传动轴重新放回至加热炉内,与加热炉共同降至常温。待常温取出进行机加工,修复轴径及键槽,并经外观检验无裂纹。

5 结论

传动轴修复完成检查正常后,即组织进行回装,磨床设备快速恢复投入使用,有效的减少了停机时间。

通过本次修复过程,总结如下:

(1)选择正确的修复方法。选择修复方法时首先要考虑工件的运转条件,满足现场设备结构受力、加工工艺、生产节奏运行的停机时限等要求;本次通过对刷镀、堆焊和镶套几种方法的比较,得出堆焊方法更适合现场条件。

(2)选定合适的堆焊工艺。焊接前要掌握所要堆焊件的材料性能,针对其特性选择合适的工艺。此次修复件材质为37SiMn2MoV,其焊接性好,焊后极易淬火的特性,决定了选择工艺时要注意预热和缓冷。

[1]张文铖.焊接冶金学[M].北京:机械工业出版社,1999.

[2]王宽福.压力容器焊接结构工程分析[M].北京:化学工业出版社,1998.