大跨径混凝土连续梁桥施工精细控制方法

刘利民

(山西省工业产品生产许可证审查中心,太原 030002)

大跨径混凝土连续箱梁桥是一种多次超静定结构,其理想结构线形和应力状态不仅与设计有关,而且还依赖于科学合理的施工方法,依赖于施工过程中对结构变形及应力的有效控制。在连续箱梁悬臂浇筑过程中,由于各种因素(如桥用材料性能、施工精度、荷载及大气温度等)的影响,结构成桥线形及应力状态会偏离理论设计状态,如果不加以控制,将会导致桥梁结构线形偏离太大、主桥合拢困难等问题,甚至导致桥梁结构出现安全问题。为了确保桥梁在施工过程中结构变形及受力始终处于安全范围内,且成桥后的结构线形符合设计要求,结构应力状态接近理论状态,对大跨径混凝土连续梁桥进行施工控制是必不可少的。该桥以线形控制为主,应力控制为辅。

1 工程概况

清江上某大跨径预应力混凝土连续箱梁桥,桥跨布置为4×20m+(65m+100m+65m)+4×20m,主桥采用单箱单室变截面预应力混凝土连续箱梁。箱梁根部高度6.2m,跨中高度2.6m,箱梁根部底板厚80cm,跨中底板厚32cm,箱梁高度及箱梁底板厚度按1.8次抛物线变化。箱梁腹板根部厚80cm,跨中厚50cm,箱梁腹板厚度在腹板变化段按直线段渐变。箱梁顶板厚28cm,箱梁顶宽9.5m,底宽6m,顶板悬臂长度1.75m,悬臂板端部厚20cm,根部厚60cm。箱梁顶设有2%的横坡,主桥上部构造按全预应力混凝土设计,采用三向预应力。箱梁采用C50混凝土。设计汽车荷载等级:公路Ⅱ级。桥型布置图见图1。

2 有限元仿真模拟分析

2.1 全桥有限元模型的建立

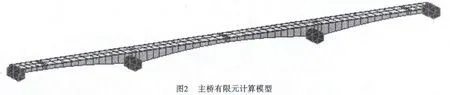

采用有限元Midas/Civil软件来建立该连续箱梁桥三维空间模型,所建立的模型中只考虑了纵向预应力钢束(包括平弯及竖弯),单元按照施工节段来划分,模型共分70个单元和99个节点,如图2所示。

2.2 立模标高计算

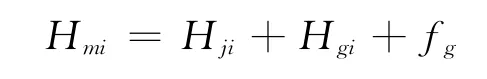

在连续箱梁桥悬臂浇筑法中,由于存在各种因素的影响,桥梁结构实测线形会偏离理论目标线形。为了控制这种偏差在规范允许的范围之内,施工过程中需设置预拱度,也就是通过调整每一施工节段的立模标高来达到成桥线形与理论线形相一致的目的。一般情况下,在施工每一节段时通过设置一定的预拱度来抵消后期施工中产生的变形影响,也就是箱梁节段立模标高并不是设计提供的标高,其计算公式如下

式中,Hmi为第i节段梁端立模标高;Hji为第i节段梁段设计标高;Hgi为预拱度计算值;fg为挂篮变形值,由预压试验确定。

通过已建MIDAS模型来计算预拱度值,预拱度荷载组合为恒载+1/2活载,其中恒载包括施工梁段的自重,预应力钢束张拉力,施工临时荷载等,活载则包括汽车荷载和人群荷载,该桥预拱度计算值及设计院提供预拱度值对比见图3。

由图3可知,模型计算预拱度值与设计院提够预拱度值基本相符,两者相差最大值不超过1cm,故模型计算预拱度值可有效指导工程施工。

3 施工精细控制

大跨径混凝土连续梁桥施工监控是一个施工→测量→识别→修正→预测→施工的循环过程。施工控制中最基本的原则是先确保施工过程中桥梁结构的安全,在此前提下,再对施工过程中的结构变形及应力进行双控,其中以变形控制为主,应力控制为辅,确保桥梁最终的结构状态满足预期目标。

3.1 线形控制

对于悬臂浇筑的连续箱梁桥,施工一个梁段称为一个节段,将每节段分成①定位立模;②混凝土浇筑;③预应力张拉3个工况。通过现场所测数据与理论计算值(MIDAS模型)进行对比分析,得出当前施工节段及已施工节段的线形状况,实现对主桥最终线形的有效控制。

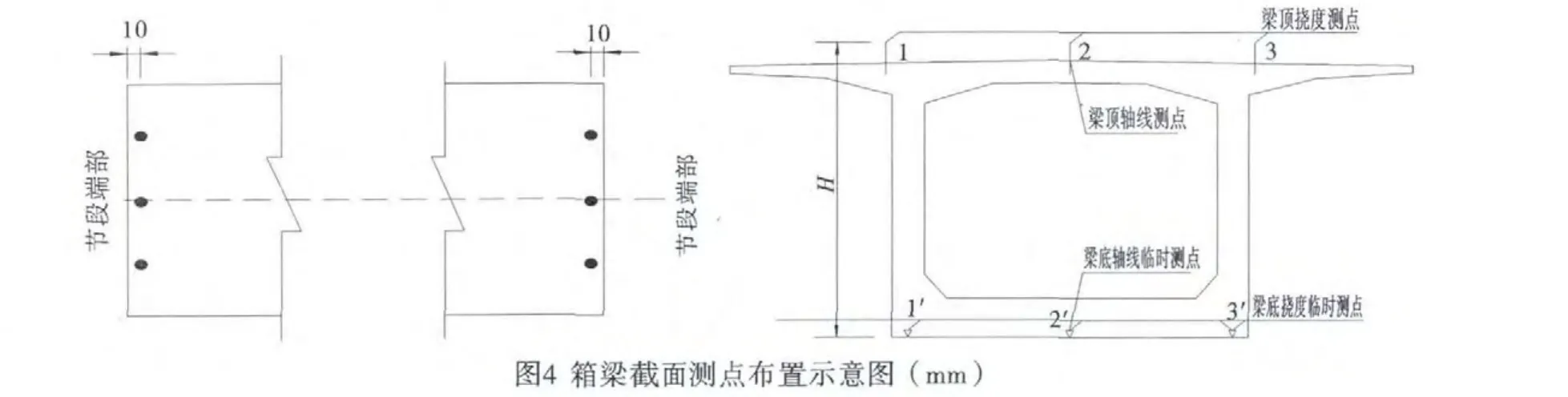

3.1.1 测点布置

每一梁段悬臂端截面梁顶设立三个标高观测点,观测点均用短钢筋预埋,短钢筋伸出长度比箱梁截面混凝土表面高20~30mm,其顶端平滑,观测点须用红油漆标明编号。当前现浇节段悬臂端截面梁底同时对应设立三个临时标高观测点,作为当前节段控制截面梁底标高用,并给出对应的测点的高程关系,测点布置见图4。

3.1.2 箱梁线形跟踪观测

每一节段按三种工况(即:混凝土浇筑后、预应力束张拉后和挂篮前移后)来进行箱梁线形的测量。在测量过程中,还要考虑温度的变化,为了找出温度变化引起箱梁线形变化的规律,在工况不变的情况下,从早晨6:00至下午18:00间对其进行观测,从而了解温差变化较大时的线形变化情况,为待施工节段立模标高的确定提供较为可靠的依据。

3.2 应力控制

由于钢筋混凝土材料的非均匀性和复杂性,结构分析结果涉及到设计参数的选取(如材料特性、密度、截面特性等参数)、施工状况的确定(施工荷载、混凝土收缩徐变、预应力损失、温度、湿度、时间等参数)和结构分析模型等诸多因素的影响,结构的实际应力与计算应力很难完全吻合,即计算应力不可能反映结构的实际应力状态。因此,采用性能可靠的传感元件,通过参数识别、误差分析与处理,使结构测试应力尽可能地接近于真实,从而较准确地掌握结构的应力状态。

3.2.1 测点布置

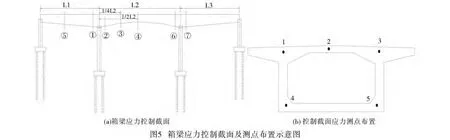

对于大跨径混凝土连续箱梁桥,考虑到施工先后顺序、施工人员、施工时间及预应力束应力损失等因素,箱梁应力控制截面及测点布置见图5。

3.2.2 箱梁应力测试

大跨径混凝土连续梁桥应力测试也是按三个工况循环推进,即挂篮定位立模、混凝土浇筑后、预应力束张拉后。通过现场实测值与理论计算值的对比分析,得出箱梁控制截面的应力状态,实现对箱梁结构应力的有效控制。

3.3 温度场控制

箱梁的线形和应力与大桥所处温度场是息息相关的,所以必须对大桥温度场进行测试。在主桥控制截面内预埋温度元件,测试截面和测点布置同箱梁应力测试截面,以测量其内部的温度场分布。根据实测的温度场,修正箱梁应力及线形测试结果,使结构的实际状态与理论计算状态在同一温度场下进行比较分析。

4 施工控制结果分析

4.1 箱梁中跨及边跨合拢段精度

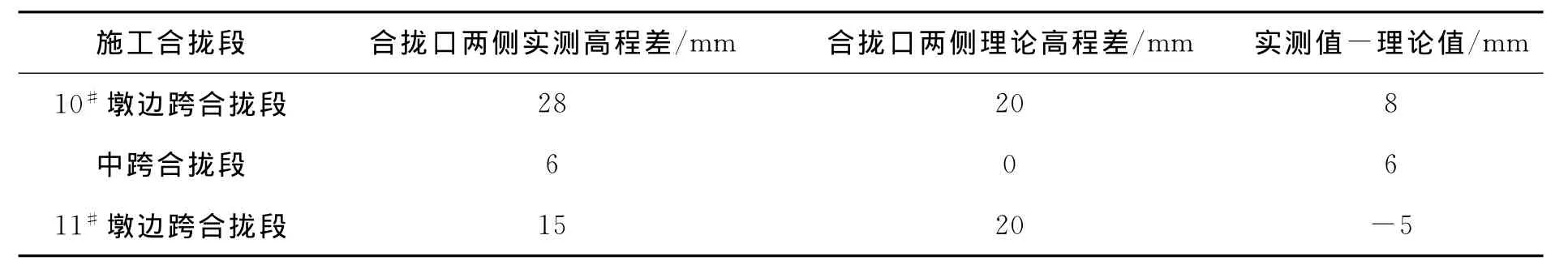

中跨及边跨合拢段是箱梁悬浇施工过程中的重要环节,对全桥的整体线形有着至关重要的影响。在各合拢段施工前,对合拢口两端的高程进行了测量,结果见表1。

表1 各合拢段锁定前两侧底板高程差

从表1可知,各合拢段在锁定前两侧底板相对高程差最大值为8mm,最小值为-5mm,满足规范规定的合拢精度(合拢段相对高差绝对值≤20mm),说明该桥各合拢段顺利合拢。

4.2 箱梁线形控制分析

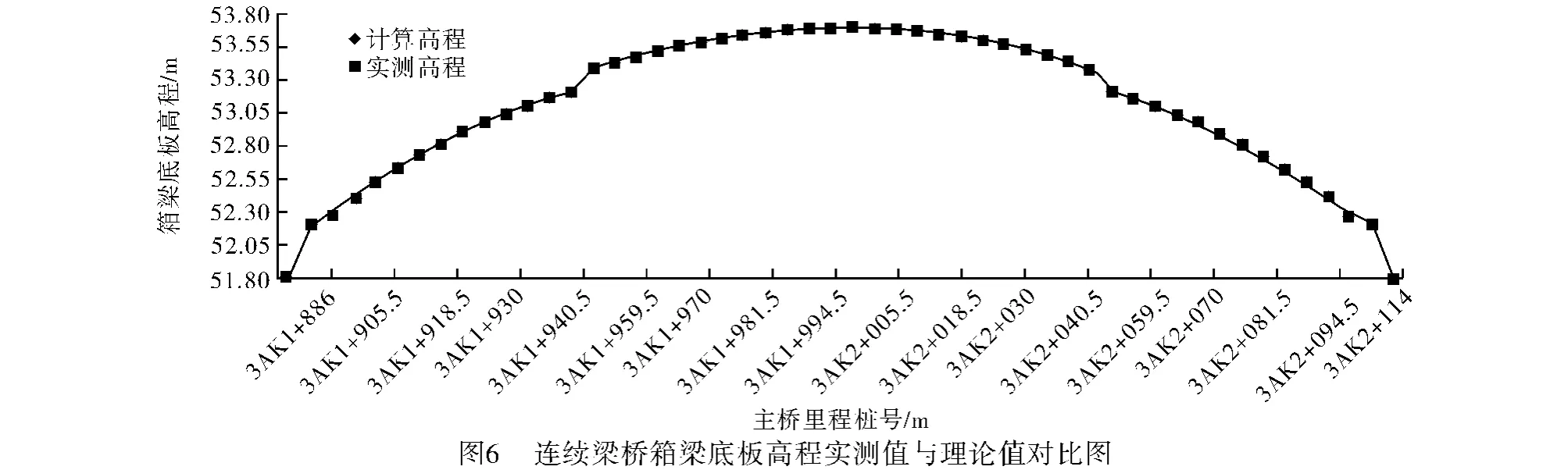

大跨径桥梁施工控制必须保证箱梁线形满足设计要求,以保证大桥结构线形流畅。待所有合拢段预应力束张拉完成后,对该桥线形进行了测量,结果见图6。

从图6可知,连续梁桥箱梁底板高程均比理论计算值大,以抵消桥面系施工时产生的累积挠度以及运营阶段混凝土的收缩徐变引起的变形,使得主桥10年后的最终线形向设计线形靠拢。高程最大偏差值(于中跨合拢段处)为12mm,小于规范规定值(L/5000=16mm),说明在成桥状态下,箱梁结构线形与理论线形吻合良好。

4.3 箱梁应力控制分析

在混凝土箱梁悬浇施工中,按混凝土浇筑、预应力束张拉两种工况,利用控制截面埋设的振弦式传感元件,对混凝土箱梁应变进行跟踪测试,通过应力测试误差分析并与理论计算应力对比分析,从而反映出整个施工状况。待全桥所有预应力束张拉完成后,对箱梁控制截面应力进行了测试,结果见图7。

从图7可知,在成桥状态下,箱梁控制截面均处于受压的状态,且接近理论计算值,说明桥梁结构处于安全范围之内,符合设计要求。

5 结 语

施工控制在大跨径混凝土连续梁桥施工中是必要的。运用MIDAS有限元软件对主桥施工阶段进行仿真模拟分析,计算各节段施工预拱度值及各阶段结构理论计算状态,通过现场相关实测数据对比分析,本桥各施工阶段结构变形及结构应力均在可控范围内,各合拢段精度符合规范要求,且成桥状态下箱梁结构线形及应力状态与理论计算状态相符。

[1]程 彦.悬浇预应力混凝土连续梁桥施工控制[J].工程与建设,2012(4):554-556.

[2]赵龙江,王海彦,曹书生.大跨度预应力混凝土连续梁桥的施工控制[J].铁道建筑,2011(9):24-26.

[3]孟 磊.预应力混凝土连续梁桥施工控制技术探讨[J].科技与生活,2011(3).

[4]陈元清,李小波.温福铁路昆阳特大桥施工控制[J].世界桥梁,2011(3):37-40.

[5]JTJ041—2000公路桥涵施工技术规范[S].北京:人民交通出版社,2000.

[6]JTGF80/1—2004公路工程质量检验评定标准[S].北京:人民交通出版社,2004.