风电机组叶片降噪研究﹡

文/李海涛 张锦南 郭辉 赵大文

风电机组叶片降噪研究﹡

文/李海涛 张锦南 郭辉 赵大文

风能作为解决常规能源告急和全球生态环境恶化问题的一种清洁可再生能源,已成为各国能源工业关注和发展的热点。风能的利用能减少化石能源的消耗,间接减轻了大气污染和水污染,但处理不当则会增加噪声污染。随着我国风电装机容量和国产化程度的不断扩大,风电机组的噪声问题逐渐显现出来,干扰人们的工作和生活。因此,风电机组的噪声控制非常必要,如果不认真研究解决,可能会成为制约我国风电产业发展的一个障碍。本文首先对风电机组叶片降噪相关的国内外专利和研究标准进行简单分析,然后对风电机组的重要部件叶片进行噪声机理和控制技术分析,并从叶片设计方面阐述若干种可行的降噪措施和方法。

叶片降噪专利简析和相关标准

在风电机组噪声研究领域,国外起步较早。目前国外几大风电巨头已申报了大量专利。表1列举了最近几年关于叶片降噪的部分美国专利。从表中可以看出专利申请人涵盖了全球几大风电巨头。专利涉及的发明内容多以通过附加的组件改变叶片涡流,进而达到降噪的目的。

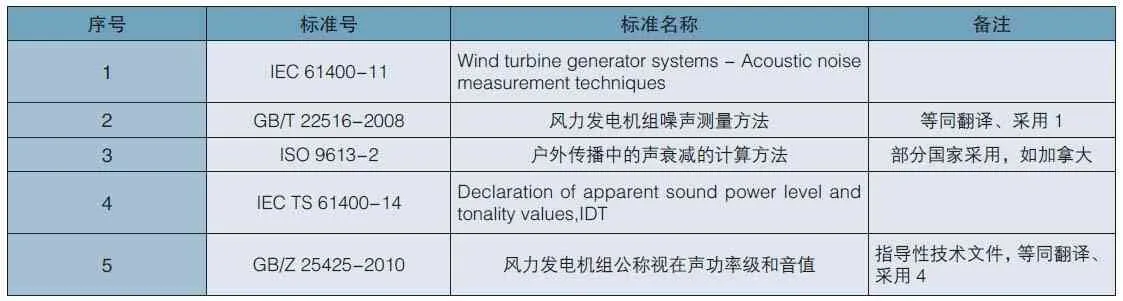

表2汇总了国内申报的大型机组叶片降噪发明专利(由于检索的局限性,有可能未能涵盖全部专利)。可以看出,这些专利申请时间均较晚,除一项已获授权外,其余均未授权。从专利申请人看,尚无国内风电龙头的身影。8项专利中有7项与后缘锯齿有关,显示这一领域的研究比较深入,业内对其降噪效果也比较乐观。表3列出了研究风电机组噪声的常用标准,供参考。

噪声分析

风电机组在工作过程中受到风及机械部件激励作用(机舱内部的电机、齿轮箱、轴承等主要机械部件在运转过程中相互碰撞摩擦产生振动)会产生较大的噪声。风电叶片的噪声源主要为风轮叶片旋转时引起叶片结构振动噪声和空气动力噪声。

表1 涉及叶片降噪的部分美国专利

一、 结构振动噪声

叶片结构振动噪声是叶片与空气产生摩擦或冲击及旋转过程中作用在叶片上的重力等因素,引起叶片在摆振和挥舞方向发生弯曲、扭转及弯扭组合振动的噪音。

二、空气动力噪声

叶片空气动力噪声是由于气体非稳定流动,即气流的扰动,气体与气体及气体与物体相互作用而产生的噪声,按产生机理可分为旋转噪声(气压脉动)和涡流噪声(紊流噪声)。

(1)旋转噪声是叶片旋转时不断击打空气,引起周围气体的压力脉动造成气流很大的不均匀性,从而向周围辐射噪声。

(2)涡流噪声又称为紊流噪声。它主要是气流流经叶片界面产生分裂时,形成附面层及漩涡分裂脱离从而引起的一种非稳定流动噪声。

表3 风电机组噪声的相关标准

叶片降噪技术

工程噪声的控制一般从三个角度考虑:一是从减少噪声声源着手;二是从噪声的传播途径着手,进行隔声处理和吸声处理降低噪声;三是从噪声接收者着手,对其进行保护。

表2 国内叶片降噪的发明专利

叶片振动噪声和空气动力噪声的产生与风轮叶片相关,随着风电行业的发展和大型兆瓦级叶片的应用,这部分噪音变成一个日益重要的CTQ(关键质量特性),制约着叶片设计的效率和产量。因此,从叶片方面想办法降噪有很大的研究和应用前景,主要从叶片的外形、翼型、结构及材料等方面进行研究和设计可行的措施来降低噪声。

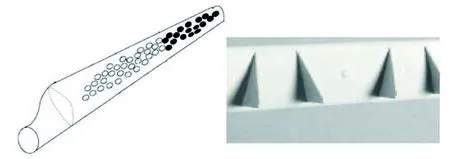

一、改变叶片表面涡流降噪

在叶片表面和边缘设置凹凸、条纹、鳞片等非平滑的形态,这些结构通常被称为“涡流发生器”(vortex generator),如图1 所示。研究表明,叶片表面和边缘的非光滑形态仿生设计,减少翼型表面紊流附面层压力脉动及叶片前缘对空气的冲击噪声。同时原叶片表面产生的大涡流转变为无数微小湍流并使附面层涡流群趋向有序化,延缓翼型后部涡流分离脱落。这将导致叶片产生更大的升力,以及微小湍流产生的噪声能够快速衰减,有效降低气流流经前后翼型表面时翼型间的扰流作用,减小涡流脉动噪声和尾缘涡流脱离噪声。

图1显示的是叶片表面粘贴的凹凸不平的结构,这种结构可粘贴在叶片的吸力面和压力面。图2显示的是三角形的涡流发生器,该涡流发生器的大小、形状和安装角度在不同的区域可以不一致。这种涡流发生器一般设置在叶片的压力面及叶片根部和后缘。

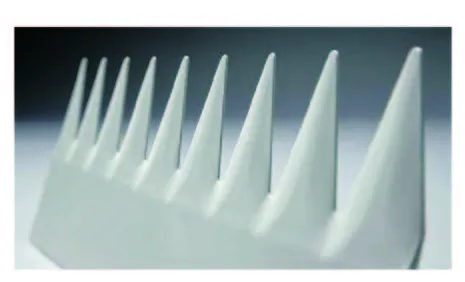

二、改变叶片后缘涡流降噪

翼型湍流边界层与尾缘相互作用产生的尾缘噪声是翼型自噪声的最主要分量,多年来研究者们已经在理论、数值和实验方面开展了多方面研究,但有关翼型尾缘噪声的产生机理和抑制方法仍有待深化与发展。尾缘齿形结构的气流噪声控制机理研究表明,叶片尾缘锯齿结构可以改变各截面尾迹涡的脱落位置,从而增大了涡心之间的距离,抑制了脱落涡对尾迹流动的扰动,进而减小了叶片表面的非定常压力脉动和尾迹涡引起的气动噪声。如图3-5,对叶片后缘全部或靠近叶尖部分进行锯齿形设计,采用切割叶片后缘或对后缘附加锯齿是一种可行的降噪方案,尤其对中低频段的远场气动噪声有比较明显的降低效果;另外附加锯齿对翼型壁面动态载荷的影响较小,基本不影响翼型的气动性能。

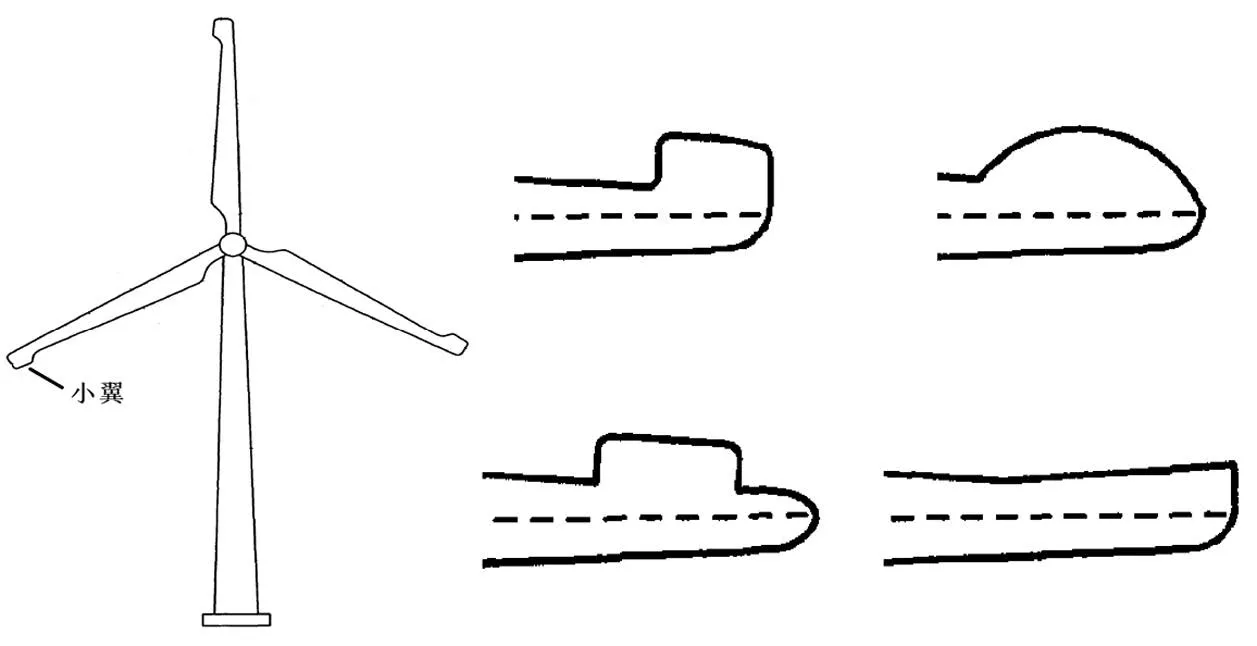

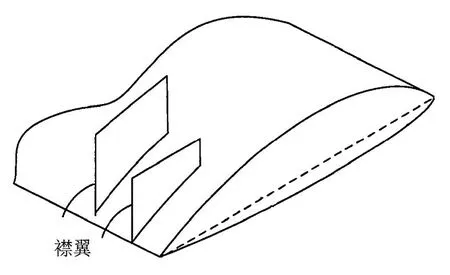

三、改变叶尖涡流降噪

叶片旋转运动时,由于叶尖压力面和吸力面的压力差,导致压力面气流绕过叶尖端面流入吸力面,既破坏了叶尖二维流动情况,同时会产生叶尖涡。这种情况广泛存在于风电机组叶片和飞机机翼工作中,通过对叶尖涡强度和控制方法的研究表明,叶尖涡是风电机组空气动力噪声的主要来源之一,如图6-8,在叶片尖部安装“小翼”(winglets)和襟翼(flaps或gurney flaps)是比较可行的降噪方法。叶尖“小翼”能够抑制扰流和旋涡的产生,襟翼通过优化形状和安装角度可以来捕捉和引导涡旋气流,削弱其漩涡强度,提高叶片气动性能,降低运行噪声。

图1 叶片表面凹凸设计 图2 三角形涡流发生器

图3 叶片后缘锯齿设计

图4 西门子Dino-Tails®锯齿状后缘

图5 锯齿形后缘安装在叶片上的情形

四、 阻尼减震降噪

阻尼减振降噪技术是利用阻尼材料的特性以及阻尼结构的合理设计,耗散结构件的振动能量,来达到减振降噪的目的。阻尼减振技术近年来在新材料的研制以及应用技术方面得到了迅速的发展,尤其在航空航天、汽车家电、仪器仪表、建筑业等领域有着广泛的应用。现在的叶片大多采用空腹薄壁结构,可以在振动比较厉害的叶片中后端到叶尖部分的壳体内部进行部分和全部的自由阻尼处理,比如填充贴附阻尼材料,通过振动波与阻尼材料或阻尼结构的相互作用消耗能量,使叶片振动衰减,降低噪声。

五、改变叶片外形弦长设计降噪

在一款叶片设计中,在不影响其他性能的前提下,可适当降低叶根段的弦长。另一方面,风轮产生的噪音往往随叶尖弦的增加而提高,为降低噪音,也可适度降低叶尖弦长。为了保证风轮的功率不下降,适度加大叶片从中部到中后部区域,主要是0.5到0.8的叶片长度的弦长。

六、 采用先进翼型叶片降噪

现代风电机组叶片采用的大多是由美国宇航局的NACA系列翼型族。针对叶片展向各处对翼型设计的不同要求,基于翼型气动性能及噪声预测理论,以多攻角范围内翼型最大风能利用系数为设计目标,各国相继开发叶片专用翼型。比如,荷兰的Du系列翼型,丹麦的RisΦ-A1、RisΦ-P、RisΦ-B1翼型,瑞典航空研究院FFAW1、W2、W3系列及美国新能源实验室NREL S系列翼型等。这些专用翼型的应用都会大大的改善风电机组的效率和降低噪声。

七、 限制叶尖线速度降噪

一般来说,叶片气动噪声与叶尖线速度的5次方成正比。在叶片设计时,需权衡叶片长度与额定转速的关系。对于成熟型号的叶片,必要时也可以通过降低额定转速来达到降噪的目的。不过一般会损失一定的发电量。目前已有部分主机厂能提供降低转速来降低噪声的运行模式供客户选择。

图6 安装在叶尖的小翼 图7 小翼的四种样式

图8 安装在叶片上的襟翼

结语

叶片降噪设计对降低风电机组噪声污染、提高风电机组气动性能、延长使用寿命有重要意义。处理叶片结构振动噪声和空气动力噪声,可通过对风电机组的频率和转速进行合理调节,改用先进的翼型和外形优化设计,在叶片上使用附加组件,如安装叶尖小翼、扰流器或后缘锯齿等改善气动效果,减低噪声的产生。另外,阻尼减振降噪控制和噪声传播中的隔声降噪控制可作为风电机组噪声治理的重要辅助手段,增强降噪效果。

(作者单位:李海涛、张锦南、郭辉:上海玻璃钢研究院有限公司;赵大文:上海电气风能有限公司)

上海市科委《风电叶片降噪技术、耐磨蚀涂层技术和结构健康监测系统》(课题编号:13DZ0511300)