1.5MW双馈型风电机组异常响声分析

文/胡仕明

1.5MW双馈型风电机组异常响声分析

文/胡仕明

由于风电机组的特殊工况,容易造成风电机组连接部位松动,固定支架变形,轴承及齿轮箱等部件、叶片局部的损伤,齿轮啮合间隙变化,螺栓初装连接应力变化,摩擦副出现异常等问题,进而引起风电机组出现各种异常响声。尤其是轮毂里,由于风电机组在运转时人无法进入,检查、排除非常困难。即使有的异响短期内不影响风电机组运转,但是一个安全隐患,随着时间延长会加剧隐患扩展,最后引起重大故障发生,导致大部件的损坏,所以必须找到真正的原因并想法排除。本文对因机组各部套固有频率、运行频率等不合理设计而共振引起异常响动方面没有做阐述,主要针对后期运行导致的机械故障进行了分析。

风电机组异响判别

风电机组在正常状态下,有叶轮扫风、轴承旋转、齿轮副啮合传动、电机工作等正常声响,当风电机组运行一段时间后,有时会出现不同于上述的、异常的响声。异响发出的部位有:叶片、轮毂、主轴、齿轮箱、发电机、偏航刹车器等;有的异响发声比较清脆,有的比较沉闷;有的在地面能听清楚,有的在机舱里能辨别清楚;异响在起机阶段、并网阶段、停机阶段都有;有的能分辨出规律,有的没有规律。异响来源通常因气动面粗糙、气动不平衡、紧固件松动、动静干涉引起、异常摩擦、异常变形、碰撞和冲击等因数引起。

根据上述的情况初步判定发出位置后再详细检查不同的部位。

风电机组几个关键部位的检查分析

(一)叶片

叶片是风电机组风能吸收部件,持续旋转,容易出现异响,大致有以下几种情况:

①气动面粗糙:叶片外部有表面不平整、边缘不平滑,雷击造成叶尖等部损伤,叶尖部位的排水孔堵塞,会发出类似哨鸣声。这些异响虽对机组无太大影响,但叶片需做相应处理。

②动静干涉:如图1,叶片根部的挡雨环容易出现变形,在变桨过程中会和轮毂罩壳发生摩擦产生声音,此类刮擦声音判断较为容易,虽不影响机组的正常运行,也需进行处理。

③异物滑动:如果叶片内出现脱胶等现象,启机过程会出现“唰、唰、唰”的声音,达到一定转速之后声音减弱,需要对异物进行清理。

④挤压变形:支撑梁与叶片连接部位、叶片合模缝、叶片隔板部位等出现裂痕、裂缝,会发出异响,如图2所示;

这种情况下的风电机组运行长时间后由于叶片自重挤压隔离板变形,压迫隔板内补强,隔板在变形和恢复的过程中发出“咚、咚、咚”的声音,需将叶片的隔板内补强布缝隙处完全打磨掉,并在打磨掉的内补强区域重新铺附纤维布进行增强处理。有时将隔板当中的人孔盖上的螺栓松一松来卸掉一部份在隔板上产生的挤压力的方法来处理,异响会有很大程度上缓解。 另外,人孔盖板上的密封胶条和背帽不能缺失,如果有松动和密封不严,也会出现上述类似声响。

图1 叶片外形

图2 叶片隔板

⑤导线松动:检查接地导线是否有松动、脱落,如图3,这种情况叶片在运转过程中会发出“嗒嗒”的声音。

⑥气动不平衡:如果叶片出厂时零刻度标识不准或程序调零不准,出现三支叶片气动不平衡,会导致传动链振动过大,相关部件如主轴轴承、弹性支撑、联轴器的损坏,偏航刹车器不能正常制动,从而带来异响。零刻度的标识与合模缝有关,不同厂家生产的叶片零刻度标识位置不尽相同,具体检查方法需参考制造厂家叶片根部设计图纸。

如果三支叶片零刻度标识有差异或调零不准,会导致扫风面不一致,叶片会发出哨鸣声。当发现有上述情况时,需左右进行调整零刻度标识,再调整限位开关板位置,最后叶片重新调零。

(二)轮毂部分

轮毂是持续旋转部件,要求各零部件联接可靠,不能有松动。如果出现异响,一般有以下两种情况:

①紧固件松动:所有连接、固定螺栓力矩松动会出现金属件撞击声、磕碰声。对于导流罩支架固定螺钉紧力检查,紧固过程中可先松后紧,释放应力。

变桨轴承集油袋处铝合金盒有无松动,如果松动会发出轻微的嗒嗒声。

②冲击:如果轮毂里发出类似“嘭”的金属撞击声,一般是由于变桨齿轮侧隙不在设计值内造成的,这种异响比较沉闷。对于1.5MW机组变桨齿轮副侧隙设计要求为:036mm-0.54mm。其由于机组长时间的运行,导致变桨传动机构发生了微量的变形、松动等异常,从而偏离了最初的装配值。

重新调整三面叶片变桨齿轮齿侧间隙方法:松开变桨齿轮箱与轮毂的连接螺栓,慢速短行程变桨,当箱体转动到合适位置(利用变桨齿轮中心与箱体中心偏心制造,改变齿轮副中心距来达到改变侧隙的目的)时,立即停止变桨,再把紧螺栓,并采用铅丝法(或塞尺)重新测量间隙,如图4所示,直到达到要求。可能需要多次调整。

如果上述检查调整仍不能消除轮毂异响,就考虑将叶轮所有连接固定螺栓先松掉,释放在安装、运行过程中产生的不当应力,再重新按力矩要求紧固。

(三)传动链

传动链包括主轴系、主齿轮箱,这里重点阐述联接部位,后面单独分析轴承和齿轮箱。

①紧固件松动:主轴轴承锁紧螺母松动,也会造成风电机组在低转速时异响,随着转速的提高响声有所减弱。用千斤顶紧固锁紧螺母,异响会消除。

②制造原因:轴承与轴的配合太松(轴的直径偏小或紧定套未旋紧)、轴承的游隙太小,旋转时过紧(紧定套旋紧得太紧)也会造成异响。

(四) 轴承

风电机组上大型轴承有变桨轴承、主轴轴承、偏航轴承,其他小轴承主要分布在齿轮箱、发电机、电动机内部,除齿轮箱内轴承为稀油润滑外,其他均为油脂润滑。滚动轴承处于正常工作状态时,运转平稳、轻快,无停滞现象,发生的声响和谐而无杂音,可听到均匀而连续的“哗哗”声,或者较低的“轰轰”声。若在运转过程中出现下列现象,则为润滑不良或故障所致,为不正常声响。

①轴承发出均匀而连续的“咝咝”声,这种声音由滚动体在内外圈中旋转而产生,包含有与转速无关的不规则的金属振动声响。一般表现为轴承内加脂量不足,应进行补充。若设备停机时间过长,特别是在冬季的低温情况下,轴承运转中有时会发出“咝咝沙沙”的声音,这与轴承径向间隙变小、润滑脂工作针入度变小有关。应适当调整轴承间隙,更换针入度大一点的新润滑脂。

②轴承在连续的“哗哗”声中发出均匀的周期性“嗬罗”声,这种声音是由于滚动体和内外圈滚道出现伤痕、沟槽、锈蚀斑而引起的。声响的周期与轴承的转速成正比。应对轴承进行更换。

图3 叶片内部接地导线

图4 塞尺法或铅丝法测量齿侧间隙

③轴承发出不连续的“梗梗”声,这种声音是由于保持架或内外圈破裂而引起的,必须立即停机更换轴承。

④轴承发出不规律、不均匀的“嚓嚓”声,这种声音是由于轴承内落入铁屑、砂粒等杂质而引起的。声响强度较小,与转数没有联系。应对轴承进行清洗,重新加脂或换油。

⑤轴承发出连续而不规则的“沙沙”声,这种声音一般与轴承的内圈与轴配合过松或者外圈与轴承孔配合过松有关系。声响强度较大时,应对轴承的配合关系进行检查,发现问题及时修理。这种情况主要在主齿轮箱中会出现。

⑥轴承发出连续刺耳啸叫声,这种声音是由于轴承润滑不良或缺油造成千摩擦,或滚动体局部接触过紧,如内外圈滚道偏斜、轴承内外圈配合过紧等情况而引起的。

对于因润滑不良造成异响的如变桨轴承、偏航轴承,需检查变桨轴承润滑情况,如图5,分别对三支叶片进行手动变桨,并且一边变桨一边对变桨轴承进行手动注油,确保轴承润滑充分,然后以不同速度对叶片全行程变桨,观察轴承是否还存在异响。

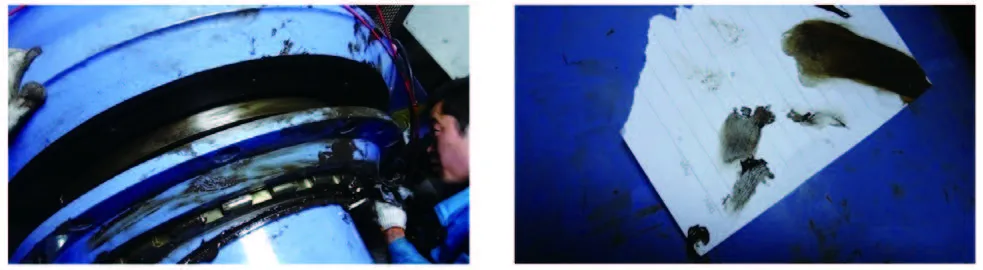

而主轴轴承是风电机组非常重要的部件,是风力载荷的支撑点,其状态好坏直接影响到风电机组正常运行,且损坏后更换非常麻烦,所以对于主轴轴承要特别关注。如果该部位出现上述异常响声时,在轮毂与机舱连接处容易听清,因为轴承无法直接观察,还可通过其他间接的方式进行判断:

·主轴轴承是否出现温升过高现象。

·此处是否有异常振动。

·轴承部位油脂检查:一般颜色为浅黄色较正常,用白纸检查油脂里是否含有硬块、金属粉末等异物,如图6。

·轴承有否异常窜位检查:测量动静油封端面尺寸,如图7,判断与设计值的差别。如果是风电机组在运行过程中,传动链逐渐向后移位,会加速主轴轴承的损坏。

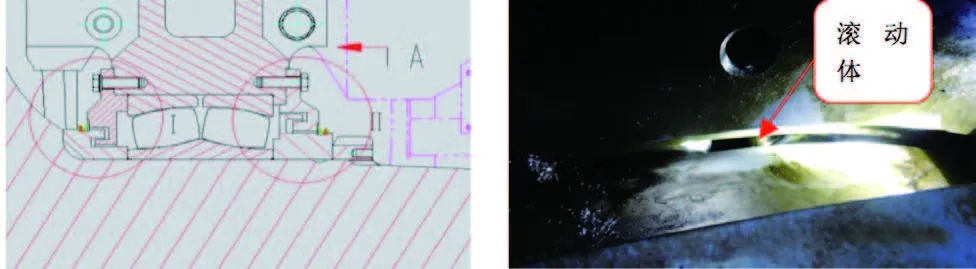

·将轴承的静止端盖油封拆卸,如图8,对轴承内部的滚柱、滚道进行粗略检查,看有否出现磨损、剥落、裂纹等异常。

从以上几个方面综合分析,可判断轴承是否受损。

主轴轴承受损初期出现的比较清脆的金属磕碰声,是因为当保持架出现变形,轴承的挡边与滚子端面的间隙消失后,滚子的长度总是存在加工偏差,于是总有某个滚子比其他滚子长。在轴承受到轴向力时,该长滚子的两端承受较大作用力,从而引起异响。由于风速风向的不稳定,加上轴承的上下半圈受力不等,这种异响有时有规律,有时无规律。

图5 变桨轴承手动加注油脂

图7 主轴轴承装配图 图8 主轴轴承滚道检查

该种异响是由于轴承质量、润滑不良、初次装配不当、本身结构所导致,所以不易排除,只能通过改善润滑、保证传动链力矩正常来观察能否消除异响,如果严重的话只有更换主轴轴承。

(五)主齿轮箱

主齿轮箱润滑方式为稀油润滑,如果齿箱内发出不是轴承转动、齿轮啮合的正常声音,一般情况是内部的轴承、齿轮失效造成。

①轴承引起:如发现有上述异常声响,则可通过开盖目视或内窥镜检查齿箱内部,是否出现轴承内外圈跑圈、滚子破裂、挡圈边缘破损、保持架损坏等现象。

②齿轮失效引起冲击:当齿轮出现点蚀、齿面剥落、凹坑、齿面异物压痕、齿面变形、齿部碎裂、断齿、过热烧坏等,均可很直观发现,那么这些异常会导致各种各样的异响,需立即进行更换处理。

图6 主轴轴承开盖检查

出现这些异常原因有:润滑不良、润滑系统维护不当,制造质量、装配质量差,瞬间冲击载荷,轴系不对中,传动链力矩异常,弹性支撑、联轴器损坏等等。

③润滑油泵引起:如果该处发出刺耳的噪声,需检查、排除整个润滑管路系统的空气;检查吸油处滤网是否堵塞;油泵联轴节是否有损坏等。

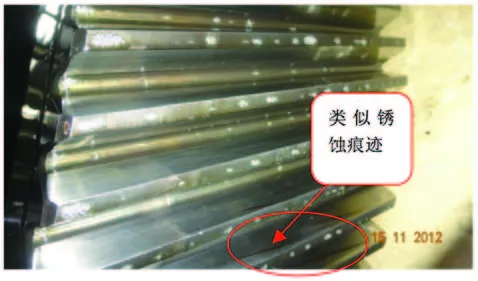

④齿面微小缺陷:还有一种异响,其声音类似“铛铛”声,声音较大、连续。开盖检查不易发现明显缺陷,但通过仔细检查会发现个别齿面有如图9所示情况。这种痕迹有凹陷,但很难用手触摸感觉出来。痕迹方向与齿向有一定夹角,在齿高方向分布有大半以上。当该齿啮合时,由于渐开线被破坏、此点出现瞬间周节突变,不能平稳啮合造成冲击、产生异响,当载荷越大、转速越高时响声就越大。这种情况一般出现在中速轴和输出轴齿轮上的个别齿部。

(六)发电机部分

该部分在工作时,声音很大、很杂,若出现异响,一般很难辨别清楚,需对比好坏两种状态下的声音。可按两类分析:

①机械故障:如前后轴承有受损、内部支架断裂损坏、定转子摩擦等。需打开端盖进一步检查,如果是轴承原因可通过改善轴承润滑来减弱异响。出现这种情况原因有:电机轴制造精度差,轴承装配精度不够、轴承质量差,润滑不良、电腐蚀等。从使用维护上需重点恢复完好润滑系统、接地系统。

②电气故障:发电机若出现绕组局部短路,或三相不平衡,也会导致异响,需利用专业仪器做一些检测判断,并相应处理。

(七)偏航系统

风电机组偏航及制动系统,启停比较频繁,也是很容易出现异常响声的部位:

① 刹车盘精度差:当刹车盘表面精度即粗糙度和平面度不达要求时,会出现轻微振动导致异响。

②刹车器安装精度差:安装时偏航刹车器中心不与偏航刹车盘中心一致,会导致刹车片偏磨,产生异响,这时必须用调整垫片来调整两个中心一致来消除异响;

偏航时,刹车片被卡住,摩擦力过大造成异响。判断方法:将残压泄至零,用螺丝刀能否撬动每个刹车片,如果不能则需检查刹车器的挡块、活塞等。

③液压系统问题:检查偏航残压值,对于1.5MW风电机组偏航残压设计值为15bar±1bar,如果残压过大会发出尖锐的啸叫声,则需重新调整至要求;如果液压站管路里存在空气,也会造成冲击异响。通过拆卸最后一个刹车器油管,短时间打压排气,或者通过多次打开解缆阀排气解决问题。

④紧固件松动:异常响动周期性发生,发出咚咚的搓动声音,声音发出时用手接触主机架振动较短,需按要求对制动器进行力矩检查。

⑤维护不当造成:刹车盘表面不清洁,存在油脂、积屑或磨损粉末太多,排泄不畅,也会诱发异响,需检查和清理;当刹车片已被全部磨掉,刹车片的钢背直接摩擦到刹车盘,也会造成异响。应加强维护,及时更换刹车片。

⑥偏航轴承部分,可参考前述轴承部分,若有异响,可暂时通过补油脂看能否消除。

⑦材质问题:当刹车片材质不合理、制造工艺差、摩擦系数不匹配时会出现不易消除的啸叫声,就要考虑更换适合品牌的刹车片。

⑧驱动电机:检查偏航时,电机的旋转方向是否正确,电机抱闸工作是否正常;如果驱动齿轮与齿圈间隙相差过大,电机负载不平衡也会发出异响。

⑨齿轮副:当风电机组没有偏航时,如果在偏航齿轮部位发出较沉闷的金属撞击声,则需检查偏航齿侧间隙,对于1.5MW机组设计值为:0.54mm-0.98mm。其测试调整方法类似変桨齿轮,由于塞尺不好操作,可采用压铅法。

图9 中速轴齿轮

图9 中速轴齿轮

结语

当风电机组出现异常响声时,由于很难设置报警环节,不易被监控和发现;并且其不会影响到机组运转,不被重视。但是,如果前期不注意采取补救或维护措施,一定时间后必然会导致大部件损坏,带来更大的损失。通过上述方法,已在彰武、法库、长寿山、张北绿脑包、莱州等风场解决了多次未能排查的异响问题。该方案可作为风电场风电机组维护、排查问题的参考。

(作者单位:东方汽轮机有限公司 )