X65MO 海底管线钢焊接适应性研究

王凤会,陈延清,郭占山,张建强,刘 宏,齐 建

(首钢技术研究院,北京 100043)

0 前 言

随着海上油气田的不断开发,海洋石油的开采逐渐从近海向深海发展,海底油气运输管道已成为广泛用于海洋石油工业的重要运输手段,并且成为连续大量输送油气最快捷、最安全、最经济有效的方式。我国海洋资源丰富,石油资源量为240亿t,天然气资源量为14万亿m3,开发和利用这些资源对于油气需要进口的我国具有非常重要的意义。因此,国内相关企业正积极研发海底管线钢[1-3]。

海底管线管除对强度、硬度、延伸率等常规指标有明确规定外,对碳当量、裂纹敏感系数、低温冲击韧性、屈强比、交货状态、坡口加工、定尺以及剩磁等要求亦极为严格,同时对钢管的焊接性能指标也提出了更为严格的要求[4-6]。特别是输气管道,对于焊接区域,如焊缝、熔合线、热影响区的硬度、冲击韧性及组织等方面不但要求严格,而且对焊缝的强度、压扁性能、抗弯曲性能亦有严格的约定。另外,由于海底油气田中H2S含量的增加,对海底管线钢焊接接头的抗氢致开裂(HIC)性能也要求很高[7]。管线管焊接性能的检验,被看作是一种对生产工艺水平、钢种设计的合理性及参数指标控制水平的综合考核手段。为此,对首钢集团公司生产的15.9 mm厚X65MO海底管线钢进行了焊接工艺评定及HIC性能腐蚀试验,以验证微合金化钢种设计及工艺设计的合理性。

1 试验材料及方法

1.1 焊接接头制备

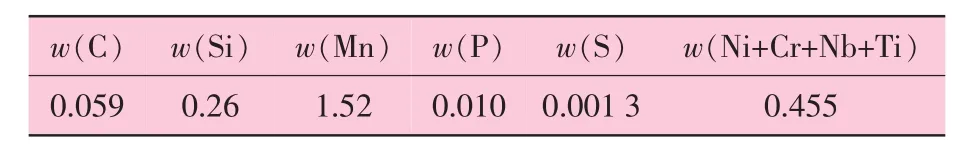

试验材料选择了首钢公司生产的15.9 mm厚的X65MO海底管线钢,材料的主要化学成分见表1,力学性能见表2。埋弧焊对接钢板尺寸为600 mm×200 mm×15.9 mm,坡口为X形,钝边为5 mm,坡口角度内焊为75°、外焊为80°。钢板外焊道预先打底,打底焊接工艺采用CO2气体保护焊,焊丝选用大西洋焊接材料公司生产的H60C焊丝。埋弧焊接采用三丝埋弧焊,埋弧焊丝与焊剂分别选用宝鸡宇生焊接材料有限公司生产的H08DG焊丝与YS-SJ101焊剂,埋弧焊接工艺参数见表3。

表1 X65MO海底管线钢化学成分 %

表2 X65MO海底管线钢力学性能

表3 焊接工艺参数

1.2 试验方法

按照管线钢力学性能检测标准,制取了钢板焊接接头的拉伸、冷弯、冲击和硬度试样,并进行了相关试验。采用WE-100型拉力试验机对焊接接头进行横向拉伸性能测试;采用ZBC2452-3型冲击试验机检测焊接接头各区域冲击吸收功;采用HVS-10Z型维氏硬度计测试焊接接头各区域的硬度,加载力为98N (10 kgf);采用OLYMPS激光共焦显微镜(OM)对焊接接头显微组织进行观察。焊接接头的硬度测试位置如图1所示。按照CTOD标准,制取了焊缝中心的裂纹尖端张开位移(CTOD)检测试样,在-10℃下评价焊缝的CTOD性能。CTOD试样形状如图2所示,试样槽深沿焊道方向。

图1 焊接接头硬度测试位置

图2 CTOD检测试样形状

1.3 HIC试验

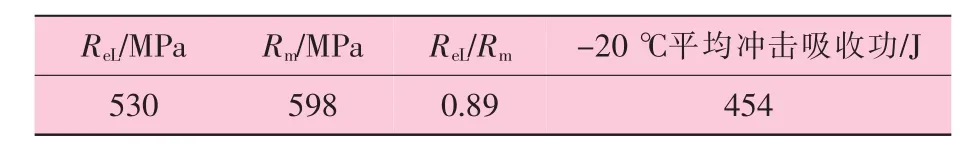

按照NACE标准TM0284—2003对焊缝接头进行HIC试验检测,取样位置及试样实物照片如图3所示,试样尺寸为100 mm×20 mm×15 mm,共取3个试样。

试样腐蚀步骤为:首先准备 5%NaCl溶液,溶液体积与试样表面积的比例应在(3~6)cm3/cm2的范围内;用醋酸调节溶液使pH值达到2.8~3.3,试验过程中溶液的制备及pH值的控制等都需经过委托人的检测与允许;持续向溶液中通入1 h的氮气以除氧,通气速率为100 mL/min;最后将试样窄的一面放在容器的底部,并用直径为6 mm的PTFE(聚四氟乙烯)或者玻璃圆棒分开。

图3 焊接接头HIC试验取样位置及试样照片

根据图3给出的腐蚀试样检测面的要求进行切割,并检查指示表面。对每个截面进行金相抛光、浸蚀,这样可以将裂纹与小的夹杂物、分层、擦痕等区别开来。但浸蚀处理时,只应对截面进行轻微的浸蚀处理,否则可能导致小的裂纹模糊。采用金相显微镜对制备的金相试样进行裂纹检测,裂纹测量方法如图4所示。

图4 裂纹测量方法

测量裂纹的长度和宽度时,相距小于0.5 mm的裂纹应视为一个裂纹,所有以使用不大于100倍的放大镜可区别的裂纹应包括在结论内。但那些全部位于内、外面1 mm内的裂纹除外。在检测某些断面时,可能需要更高的放大倍数,以区分是微小裂纹,还是夹杂物、侧面点蚀或其它的不连续现象。每个金相截面的裂纹敏感性比值(CSR)、裂纹长度比值 (CLR)及裂纹厚度比值(CTR)的计算方法分别按式(1)、 式(2) 和式(3)进行。

2 试验结果及讨论

2.1 焊接接头金相组织

X65MO海底管线钢焊接接头外焊缝的金相组织如图5所示。由图5可知,焊缝金属获得以针状铁素体为主+少量先共析铁素体的组织;粗晶区获得以粒状贝氏体为主+少量针状铁素体的组织;细晶区以等轴状铁素体组织为主;不完全正火区以等轴状铁素体为主+少量针状铁素体的组织;母材的组织为针状铁素体组织。焊接接头各个位置的组织具有优良的塑性,能保证接头具有优良的力学性能。

图5 X65MO海底管线钢焊接接头外焊缝的金相组织

2.2 焊接接头力学性能

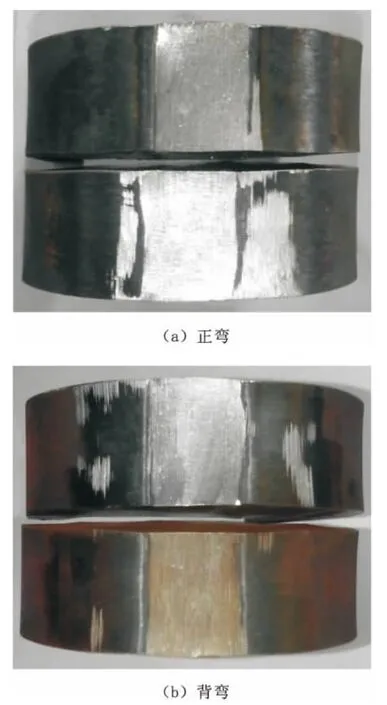

X65MO海底管线钢埋弧焊焊接接头拉伸、冷弯、冲击试验结果见表4和表5。焊接接头试样拉伸后的形貌如图6所示,冷弯后试样的形貌如图7所示。焊接接头的硬度测试结果如图8所示。

由图6可知,焊接接头拉伸试样断裂于母材位置,其抗拉强度大于标准要求,说明接头具有良好的拉伸性能。由图7可知,背弯和面弯试验后,弯曲试样任何部位均未发现超过3 mm长度的缺陷,焊接接头塑性良好,具有较好的冷弯性能。由图8可知,焊接接头各个位置的硬度≤270 HV10,且不存在明显的硬度突变,焊接接头不存在脆化带。

表4 焊接接头的拉伸和弯曲性能

表5 焊接接头的冲击性能

图6 焊接接头试样拉伸后的形貌

图7 焊接接头冷弯后的形貌

图8 焊接接头的硬度检测结果

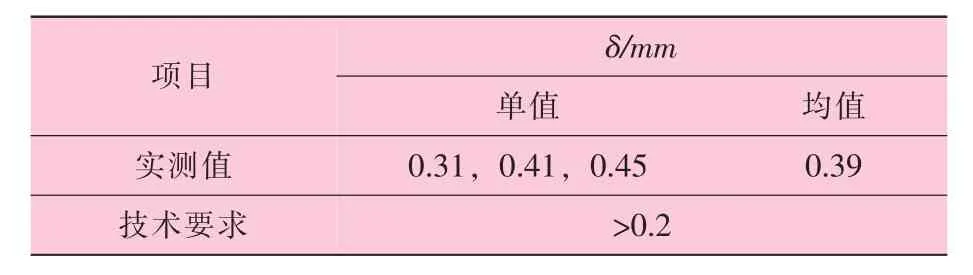

CTOD试验是一种评价焊接接头抗断裂性能的有效方法。表6给出了CTOD试验的检测结果。由表6可以看出,X65MO焊缝CTOD检测的δ均大于技术要求,说明接头焊缝具有较好的抗断裂性能。

表6 焊缝CTOD检测结果

2.3 HIC腐蚀试验结果

焊接接头抗HIC腐蚀试样经过腐蚀后的表面形貌如图9所示。腐蚀试样不同检测面的金相组织如图10所示,图中a,b和c分别为试样不同的检测面,a面和c面只有母材,b面含有焊缝。

由图9可以看出,试样表面均未出现鼓泡。X65MO海底管线钢母材和焊缝接头抗HIC腐蚀试验结果表明,腐蚀试样中均未发现裂纹,所有试样检测面的裂纹敏感性比值(CSR)、裂纹长度比值(CLR)及裂纹厚度比值(CTR)均为0,说明X65MO焊接接头具有优异的抗HIC腐蚀性能。

图9 试样HIC腐蚀后的表面形貌

图10 1#试样不同检测面的金相组织

试验结果表明,X65MO成分设计合理,在含H2S溶液条件下,对比传统钢提高了其耐腐蚀性能,降低表面析氢量和表面H吸附量;母材组织和焊缝组织具有较好的H扩散性能,硬度控制合理,降低了HIC风险;夹杂物尺寸、形态控制合理,未见明显的Ca-Al-O的链状夹杂物,母材1/4处未见明显的夹杂物聚集分布区,中心部位未发现带状偏析带,整体提高了材料和焊接接头的抗HIC性能。

3 结 论

(1)X65MO焊接接头具有优异的力学性能,X65MO多丝埋弧焊适应性良好。

(2)CTOD试验结果表明,X65MO焊接接头具有良好的抗脆性断裂性能。

(3)HIC腐蚀试验结果表明,X65MO焊接接头具有优异的抗HIC腐蚀性能。

[1]牛爱军,毕宗岳,牛辉,等.X70厚壁海底管线钢研制[J].焊管,2013,36(10):26-30,35.

[2]刘梁华,张世富.海底管线发展现状浅述[J].中国储运,2011(11):108-109.

[3]丁文华,姜中行,白学军.厚壁海底管线用X70钢板的研制与开发[J].轧钢,2012,29(01):16-18.

[4]邓彩艳,张玉凤,霍立兴,等.海底管线钢焊接接头的安全评定及寿命预测[J].中国造船,2005,46(B11):387-393.

[5]张莉,张玉凤,霍立兴,等.X65管线钢焊接接头低温韧性及安全评定的研究[J].中国机械工程,2004,15(06):553-556.

[6]周灿丰,焦向东,陈家庆,等.高强度海底管线钢焊接性研究进展[J].北京石油化工学院学报,2010,8(03):27-31.

[7]杨秘,赵东胜,王聚锋,等.X65管线钢焊接接头抗H2S应力腐蚀开裂性能[J].油气储运,2013,32(03):334-338.

[8]张业圣,李志卫.海洋石油用管的发展现状和前景展望[J].钢管,2009,38(05):1-10.

[9]李少坡,李家鼎,查春和,等.大壁厚X80管线钢的低温韧性研究[J].轧钢,2010,27(06):60-63.

[10]王建平,霍立兴,许永泰,等.海底油气外输管线的断裂和疲劳评定[J].管道技术与设备,2006(06):6-7.