基于DOE 技术的X65钢UOE焊管板管力学性能优化配置研究

杨剑峰,张 备,王啸修,姚 建

(1.宝山钢铁股份公司 制造管理部,上海 201900;2.宝山钢铁股份公司钢管条钢事业部,上海201900)

0 前 言

近几年,中国多个城市冬季持续大范围雾霾天气,并出现PM2.5指数严重超标的状况。遭遇雾霾天气既有气象方面的原因,如大雾天气使污染物难以及时扩散等;也有污染排放方面的原因,即产业结构调整不到位、能源上过度依赖煤炭资源等。防治空气污染,实现多项污染物协同减排,调整生产方式或者产能,避免燃煤污染的治本之策,就是要使用清洁能源,加快发展天然气等清洁能源,开展煤炭消费总量控制试点,从源头上减少污染排放[1]。城市燃气是指供居民生活、商业和工业作燃料用的,公用性质的燃气,它是城市建设的重要基础设施之一,也是改善城市大气环境的一个重要环节,其中发展天然气是可选择的最佳方案之一[2]。天然气属于清洁能源,预计未来全世界天然气的消费量将以压倒优势超过石油和煤炭,成为全球一次能源消费结构中的第一能源,因此21世纪被称之为“天然气世纪”。天然气具有低碳能源属性,其消费水平是衡量一个国家低碳经济的重要指标[3]。但由于能源紧张局面日益加剧,冬季天然气短缺问题突出。自2005年冬季始我国许多城市发生了大面积天然气 “气荒”。天然气安全保障引起广泛地关注。多气源供气,利用城市高压或次高压外环多点接气,提高供气的可靠性和连续性成为发展趋势。城镇化是中国经济继续增长的动力,直接带动城市燃气管线的迅速发展,“十二五”末我国将建成城市燃气管线 25万km,使城市燃气管线达到 60万km。但由于中国城市环境发生了重大变化,高层建筑密集、施工大开挖频繁、地下水抽吸过量等引起地面塌陷屡次发生[2],因此要高度重视燃气管线的安全,而加强城市燃气管网的相关研究就成为迫切的需求。

1 国内外城市燃气管网的研究及进展

1.1 城市燃气管网的发展趋势

城市燃气管网由基于应力设计向基于应变设计转变是发展趋势,UOE焊管是城市管网管型选用的最佳选择。

文献[2]和[3]指出了城市管网的一些技术规范及法律法规要求:①城际干线用管主要用于长输管线和城市之间的联接,是城市气源的来源管。 一般直径为406~914 mm, 压力为4~10 MPa,应按照长输管线四类地区的要求进行设计和施工,其安全系数应大于长输管线的要求,管型选择应为直缝焊管;②城市燃气管网按照输气压力区分,有环状高压管线、次高压管线、中压管线和低压管线四个档次、七个等级,其技术性能应符合GB/T 9711—2011要求;③城市燃气管线设计方法要以埋地管道设计为原则,从以应力为基础转变到以应变为基础上来。④日本JFE公司和大阪大学研究直缝焊管的压缩变形性能,比较结果表明:当 D/t(直径/壁厚)=50,钢级≤X65管材才合格,而 X70及螺旋埋弧焊管(SAWH)不能承受轴向压力。由此得出结论,城市燃气管线能经受轴向压力的管材等级≤X65;D/t≤50;管型选用直缝埋弧焊管 (SAWL)和高频直缝焊管(HFW)为宜[2]。

文献[4]和[5]指出,基于应变的管道设计理念是建立在极限状态设计思想和位移控制载荷作用的基础上,对于位移控制的管段,在保证管道安全运营的前提下,允许管道的应力超过屈服应力。此时的管道虽发生一定塑性变形,但仍能满足运行要求,能充分发挥管道材料的性能,节约成本。同时根据文献[4]介绍,各国管道规范中涉及管道基于应变设计大致分为3类:①同时包含应力和应变为基础的设计准则,有挪威船级社《海底管道系统》(DNV-OS-F101—2007)和加拿大标准协会《油气管线系统》(CSA Z662—2007);②允许以应变为基础的设计准则,但没有具体条款规定,有美国机械工程师学会 《油气输配管道系统》(ASME B31.8)、美国石油协会《管线焊接和联结设施》(API 1104)和澳大利亚 《石油和天然气管线第一部分: 设计和施工》(AS 2885-1—2009);③包含了部分特定管道以应变为基础的设计准则,有美国石油协会《碳氢化合物海底管道设计、建设、 运行和维修》(API RP 1111—1999)、 美国船舶部 《海底管道建设指导》 (ABS—2006)和美国生命线联盟 《埋地钢管的设计指导》(ALA—2001)。

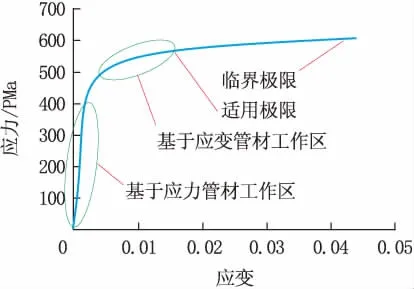

图1 不同设计方法的管材工作区域对比

不同设计方法的管材工作区域对比如图1所示[5]。管道直径、径厚比及材质与管道轴向最大拉应变的关系如图2所示[6]。文献[6]构造的跨越断层埋地管道的有限元模型给出了一些有利于管道抗震设计的规律性结论:①由管道直径与轴向最大拉应变的关系(图2(a))可见,相同断层位错量作用下,小直径管道容易产生更大的拉伸应变,且易发生塑性应力集中现象乃至管道破损,选择较大直径的管道跨越断层将更加安全;②由管道径厚比与轴向最大拉应变的关系(图2(b))可见,相同断层位错量作用下,径厚比越大,管道轴向拉应变越大,管道越容易失效,薄壁管道在断层作用下容易发生屈曲和塑性应力集中的现象,而厚壁管道则可以抵抗更大的断层位移;③管道材质与轴向最大拉应变的关系(图2(c))可见,不同管道材质在断层作用下发生失效时断层的位错量不同,管材型号越低,延性越大,管道抵抗断层变形的能力越大。由此可见,敷设管道应选用大直径且型号低的管材。而UOE焊管厚壁大直径的特点对于提高服役管线的抗震性能尤为重要。

图2 直径、径厚比及材质与管道轴向最大拉应变的关系

由文献[7]可知,输气管道输送量与输送压力和管道直径的关系如图3所示,管线钢强度级别对钢管壁厚和质量大小的影响如图4所示,结合管道设计准则可知,管道工程的大直径、高压输送这一目标可以通过增加钢管壁厚和钢管强度来实现,而提高管线钢的强度才是理想的选择。这是因为提升管线钢强度不仅可以减少钢管壁厚和质量,节约钢材成本,而且由于管径和壁厚的减少可以产生许多连带的经济效益。

图3 输气管线输送量与输送压力和管道直径的关系

图4 管线钢强度级别对钢管壁厚和质量的影响

综合文献[2]、文献[6]及文献[7]的分析可见,城市燃气管网的选型要综合考虑管道的输送压力、管径、壁厚及钢级。从经济和安全角度考虑,X65钢管应用于城市燃气管网其综合性价比较高,因此有必要对该钢级展开进一步的研究和分析。就历史经验来看,城市天然气管网的长度为长输天然气主干线的5倍,质量比为3倍,再加上强劲的市场需求等因素,可以预见城市天然气管网的市场前景看好。因此,宝钢加强了针对城市燃气管网的技术力量储备及深入研究,致力于生产制造富于成本竞争优势的经济型城市天然气管网用UOE焊管产品成为当前的客观需要。

1.2 宝钢UOE管在大应变管道设计方面的业绩

国外埋地管道抗震设计早已采用以应变为基础的设计方法。2003年10月8日美国正式发布了《管道以应变为基础的设计》文件,该文件指出了基于应力设计方法,即

式中:t—钢管壁厚;

Ф—设计系数;

σy—屈服强度;

p—工作压力;

D—钢管外径;

σ—设计应力;

[σ]—许用应力。

基于应变的设计方法,即

式中:εd—设计应变;

εc—许用应变。

日本对输气管线的相关研究表明:土壤和地震对管线安全的最大威胁是轴向压缩,会导致管道多在焊缝处破裂。在地震引起二级大地移动作用下明显变形的情况发生时,为了使管线仍能保持输送功能且不发生泄漏,日本环境保护厅为此做出规定,即

式中:εb—压曲临界(不发生断裂)的应变量。

日本学者SUZUKI等人提出了JAP公式[8],综合考虑了管线的应变硬化指数n和管材的厚径比t/D与εb的相关关系,即

并建议对于X65及其以下钢级n值取0.11,X80 HD1和X80 HD2分别取0.06和0.09。中国燕山大学学者郭宝峰等人的研究[9]也证明了此观点。

X60管线钢的应变硬化指数n与应变的关系基于应变的管道强度设计方法于2004年引入我国,并在2008年西气东输二线工程穿越强震区和活动断层段第一次得到工程应用实绩。但由于当时国内相关技术储备及研究还较匮乏,实际上大量使用的为进口日本JFE钢厂的X80抗大应变UOE焊管,用量达上万吨之多。由于当时宝钢UOE大直径焊管机组投产不久,仅于2009年 9月独家供应了φ1 219 mm×22 mm的X80 HD1抗大应变焊管,用量仅为千吨级。这是中国国产第一批X80 HD1抗大应变焊管,正式拉开了中国抗大应变管线钢管研究和技术应用的序幕。而后在2011年国内在中缅天然气管线 (国内段)大规模应用了X70抗大变形管线钢管,宝钢UOE焊管机组供应了φ1 016 mm×17.5 mm/22 mm两个规格1.1万余吨,其力学性能如图5所示。2012年在难度甚大的φ1 219 mm×26.4 mm规格X80抗大应变焊管的研究方面取得了突破性进展[10-11],标志着国内对大应变管线钢管的研究及生产水平赶上并达到了世界水平。

图5 宝钢UOE中缅管线X70HD钢管管体力学性能

2 宝钢对UOE板管力学性能的研究

UOE焊管产品全流程工序大致分为两块,一块是制管,另一块是供料(炼铁、炼钢、热轧厚板),这种划分是基于板管制造商,一般不是同一厂家乃至不在同一地区。宏观来讲,供料母材的性能直接决定了最终钢管管体的性能,因此,供料设计和控制技术至关重要。在设计阶段,对供料来说,首要目的是如何快速将用户对钢管的要求转化为对热轧厚板的要求,并科学地制定供料工序的一贯制控制工艺参数;在大生产阶段,焊管工序希望前工序质量稳定、能够快速交货,方便其组织生产;也希望在生产紧急需要补料时前工序能快速响应。总之,制管工序(或管厂用户)对供料有如下要求,即精(设计精准)和快(严格按照时间节点)。因此,对于管材和钢管制造商来说,了解从钢板到钢管的强度变化并分析其原因都是非常重要的。

20世纪60年代以来,欧美及日本的钢铁制造商们采用了多种复杂的数学模型来预测主要合金元素和加工工艺参数对管材和钢管力学性能的影响。最初,在钢板和钢卷领域采用多项线性回归模型来预测板和卷的强度和韧性。以著名的Hall-Petch关系为基础,屈服强度和韧性是各种强韧化机制的叠加,见式(6)。

式中:d—晶粒直径;

σi—除晶粒尺寸外影响强度的各种因素,如固溶强化、析出强化、错强化、织构等。

20世纪70年代,ORTONJ[12]提出了著名的关于管线钢的化学成分对屈服强度、抗拉强度和DWTT试验的吸收能的影响因素,见式(7)~式(9)。

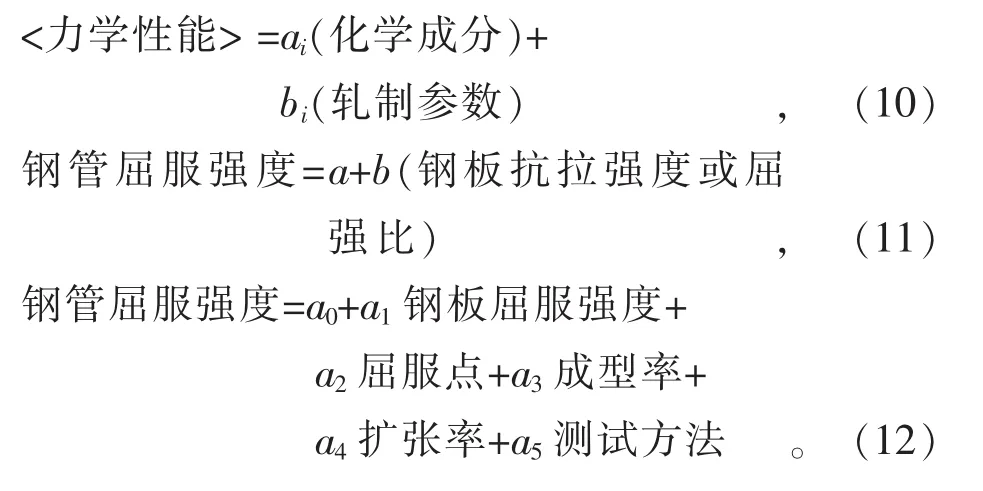

20世纪80年代以来,管材生产者们想出很多方法来计算从管材到钢管的强度变化,从试验规模的制管数据到经验统计技术、再到计算机模型。在热轧机中,通常采用简单的回归分析方法,在管材抗拉强度或屈强比与钢管的屈服强度之间建立起关系,来指导日常的生产操作。DOUGLAS G等人[13]设计了一个关于管材、钢管性能及制管参数等的数据库模型, 见式(10)~式(12)。

该模型或公式要具有说服力,往往要依赖于完备的大型数据库系统体系的支撑,目前,仅限于个别大制造商(如欧洲钢管、新日铁或JFE等大型钢铁制造商)使用。当然这种方法的使用范围受公式中各独立参数范围的制约,通常只适用于特定的(板或卷)轧机及相关焊管机组。但该方法能够对基本要素的影响做出基本正确地预测(或者趋势研判),故该方法仍在使用,并可以成功地运用于指导管材的合金设计和成本分析。

2.1 基于DOE技术的UOE板管力学性能研究

基于宝钢UOE焊管机组投产5年多来的140余万吨的管线业绩及宝钢管线钢近30年来的生产制造一贯制技术积累,统筹兼顾考虑炼钢化学成分、厚板轧制工艺(TMCP等)、焊管成型工艺参数等因素,并根据宝钢城市燃气管网工程项目的板管力学性能实绩的综合分析运用,以及参考国内外的相关专家学者等的经验关系(公)式等,本研究尝试运用试验设计(DOE)方法中的夏宁变量搜索法和混料回归分析法,对X65钢UOE板管力学性能的优化配置进行初步的探索和研究。

2.1.1 夏宁(D-shainin)试验设计的变量搜索法

试验设计(DOE)是以概率论与数理统计为理论基础[14],经济科学地制定试验方案以便对试验数据进行有效统计分析的数学理论和方法。试验设计研究如何合理而有效地获得数据资料[15]、安排试验,然后进行综合科学的分析,同时研究多个输入因素对输出的影响,从而获得影响试验结果的关键因素及最优方案。建立DOE矩阵的常用设计方法有:因子设计、正交数组试验、中心组合设计、D优化和LATIN法。在上述过程中,试验设计过程所需要进行的试验次数会随着因子数的增加而成几何级的递增,如全因子设计有4个因子,而每个因子各有2个水平,则有24即16个组合,这意味着要做16次试验。这种情况是切实可行的。但如果有10个因子,各有2个水平,将会有210个组合(即1 024次试验)。这个过程不仅需要成本投入,最重要的是产品投入市场或改进周期的延迟,常常会造成市场机会的流失。

图6 夏宁(D-shainin)DOE设计中的变量搜索法

本研究引入夏宁(D-shainin)试验设计(DOE)方法中的变量搜索法,其工作原理如图6所示。对DOE中重要因子(本研究主要针对厚板的控轧控冷TMCP工艺参数)进行筛选和交互作用分析。该方法具有试验数量较少的优势,甚至对于10个因子最多只进行26次试验,同时还可对所有的主效应和全部二阶、三阶和大多数四阶的交互影响效应进行简单的分离。此外,该方法比经典法和田口法更节省试验费用[16]。

变量搜素法可大致分为4个阶段:①球场/界定试验因子,决定试验用的每个变量是否正确有效;②分离重要和非重要因子,将重要变量从非重要变量中分离并消除非重要变量及其相关的交互影响;③求校运算,验证重要变量是重要的,而非重要变量是非重要的;④析因分析,对重要变量及其有关的交互影响的大小和期望水平进行量化。

2.1.2 管线设计要考虑的约束条件

管线设计时需要重点关注和考虑一些约束条件,即顶点构造的边界。

2.1.2.1 冶金成分方面的约束条件

自20世纪60年代以来,随着油气管道输送压力和直径的增大,对管线钢的强度级别要求也越来越高,于是开始采用高强度低合金钢代替普碳钢,并通过控制轧制和控制冷却技术进一步提高材料的强韧性。这类钢中,C的质量分数一般≤0.02%,合金元素的质量分数一般在3%~5%。随着管线钢的进一步发展,到20世纪60年代末70年代初,美国石油组织在API SPEC 5LX和API SPEC 5LS中提出了微合金控轧钢X56,X60及X65系列,这类钢突破了传统钢的设计理念,C的质量分数一般在0.10%~0.14%,钢中加入质量分数≤0.20%的Nb,V和Ti等合金元素,并通过控轧工艺使钢的力学性能得到显著改善。到1973年和1985年,API标准中又相继增加了X70和X80钢,C的质量分数降到0.01%~0.05%,碳当量相应地降到0.37%以下,开发出了真正现代意义上的多元微合金化控轧控冷管线钢。

从20世纪90年代初开始,对管线钢较高的低温韧性、良好的现场自动焊性能要求促使钢的碳当量逐渐降低,从而对钢的成分设计提出了更严格的限制。例如,酸性介质条件促进低C,S和高洁净度技术;高韧性的需要促进低C,S,P和洁净钢技术;高强度和大应变等需求促进微合金化、合金化、低温轧制和加速冷却技术等。基于材料易焊接性能的考量,提出了钢的冷裂纹硬化因子Hmax指标;而为了避免管线钢冷裂纹的产生,允许最大硬度一般为260 HV10。目前国外管线通常要求碳当量CEIIW小于0.40%或碳当量CEpcm小于 0.20%[17]。

API等国际管线技术规范对管线钢焊接裂纹控制的相关要求及约束条件如下[17]:

2.1.2.2 厚板TMCP工艺及物流方面的约束条件

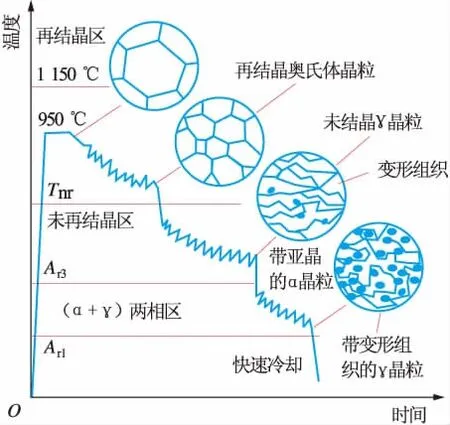

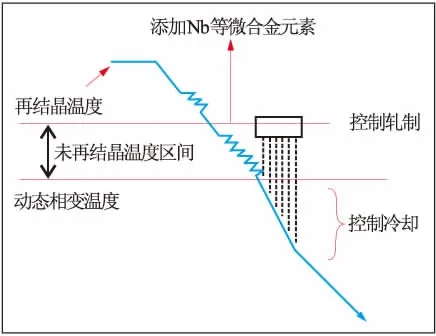

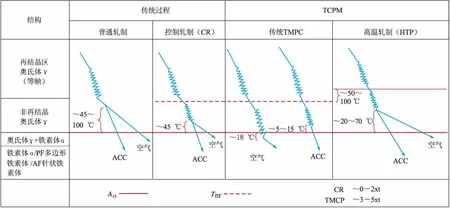

从冶金学原理角度分析,含Nb微合金化钢最合适的轧制工艺是热机械处理(TMCP)工艺,即采用奥氏体再结晶区、未再结晶区或奥氏体与铁素体两相区的三阶段控制轧制[18-21]和轧后控制冷却条件来控制奥氏体的组织形态、相变条件、碳氮化物析出行为、相变后钢的组织和性能,控制轧制三个阶段及组织变化如图7所示[18-20],控制轧制与控制冷却技术如图8所示[21]。控制轧制的主要工艺参数有:板坯加热温度、板坯加热时间、轧钢变形量、精轧开轧温度、中间坯厚度和终轧温度;控轧冷却的主要工艺参数有:冷却速度、始冷温度和终冷温度。控制轧制中各种因素的相关关系如图9所示[22]。

图7 控制轧制的三个阶段及组织变化

图8 控制轧制与控制冷却技术示意图

图9 控制轧制中各种因素的相关图

为确保微合金元素Nb和V在奥氏体中能充分固溶,即保证再结晶区域中的奥氏体晶粒足够细化,就需要合理的选择加热温度及加热时间。选择轧钢变形量时也要考虑由于存在再结晶区域、部分再结晶区域和未再结晶区域的影响。为细化铁素体晶粒,在γ再结晶区进行多道次大变形 (每道次变形量必须大于再结晶临界变形量)高温粗轧,通过形变/再结晶反复进行使奥氏体晶粒充分细化(同时须保证粗轧结束时处于完全再结晶区,防止混晶),总形变量以40%左右为最佳[23]。TMCP与普通轧制的相关工艺对比如图10所示[13]。

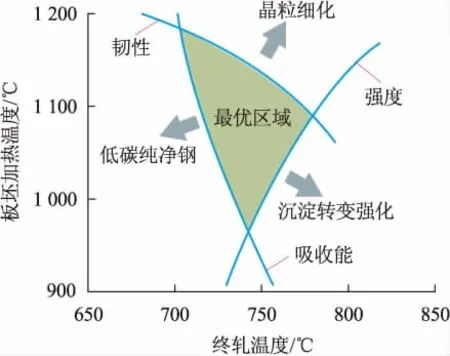

日本住友极地管线钢的相关研究表明,针对管线钢优良的强韧性,相关的加热温度及热轧轧制温度存在一个 “最优区域”。住友极地管线钢希望性能轧制条件的最优区域如图11所示[24]。

图10 TMCP与普通轧制的相关工艺对比简图

同时针对含Nb微合金钢轧制温度控制的一些经验公式等也构成管线设计的一些约束条件,共同影响顶点的构筑。据科恩M等人[20]的研究,有关控轧温度控制的几组经验公式见式(17)~式(19)。

图11 住友极地管线钢希望性能轧制条件最优区域

此外,针对X65管线钢厚板的轧制工艺方法有多种选择,既可以采用两阶段控轧,即再结晶区开轧和再结晶区终轧,终轧温度高于Ar3;也可以采用三阶段控轧,比两阶段控轧工艺增加了一个γ-α两相区的轧制,而且其后的控制冷却形式也具有多样性 (即可以空冷也可以ACC等),可依据各个宽厚板厂的设备、轧制条件、板厚板宽 (轧制难易程度)乃至于物流及产能等多方面因素的综合考量而择优选取。

自20世纪70年代开始,国外宽厚板厂采用多块钢板交叉轧制方式以减少轧机待机的时间,提高产量,因厚板中间坯需待温冷却,后阶段须在规定的温度范围内轧制且累计压下率也有特殊要求。代表目前世界厚板轧机工艺装备最高水平的德国迪林根宽厚板厂就采用双机架多块板坯三阶段控制轧制工艺生产管线钢[25-26]。

2.1.3 混料设计极端顶点构造法

采用兼有上下界约束的混料试验极端顶点设计方法,以宝钢的UOE机组生产的L450MB (X65)钢φ813 mm×11.9 mm/15.9 mm规格的某城市燃气管网项目为例,研究了成分变化对厚板轧制温度、UOE成型参数及X65管线管板、钢管拉伸和冲击性能变化的交互关系等影响规律,为后续X65板管力学性能优化配置的研究应用提供一定的实践经验和理论依据。

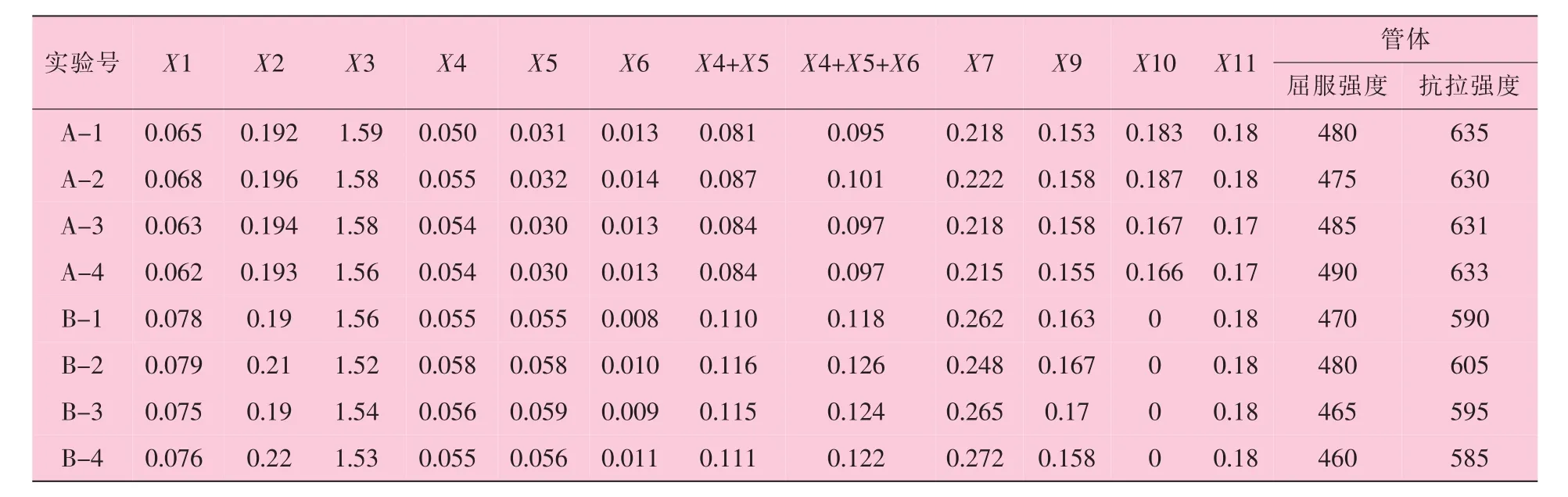

试验设计分为两组(A和B),均以微合金化的C-Mn-Si钢为基础,A组合单独添加Nb,B组合添加Nb和Mo。混料设计极端顶点构造表见表1,基于API管线设计原则的各分量约束条件见表2。考虑薄壁及小直径管等因素,结合前期生产其他相近规格的生产实绩,此项目所有管料采用1.1%左右的扩径率,并采用中等水平0.25%以下的压缩率进行,以期保证钢管强韧性指标优良的同时实现高的椭圆度控制目标[27-28]。

表1 混料设计极端顶点构造表

表2 基于API管线设计原则的各分量约束条件

2.2 试验结果与分析

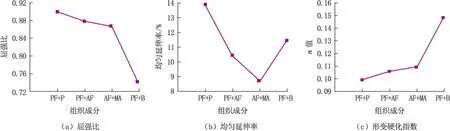

L450MB(X65)钢 φ813 mm×11.9 mm/15.9 mm板管的力学性能如图12所示。

从图 12(a)~图 12(c)的拉伸试验结果可以看出,试验设计的两组(A和B)成分的板材制管后的拉伸性能均满足相关技术要求。B组11.9 mm厚板管性能的变化趋势更明显,即由板到管的屈服强度降低更明显,而对应的A组11.9 mm厚板管屈服强度的变化基本不大。15.9 mm厚板仅安排A组生产,其板管屈服强度变化也不明显。A组和B组板管抗拉强度的变化也不太明显。

从图 12(d)~图 12(f)的冲击试验结果可以看出,试验设计的两组(A和B)成分的板材制管后的冲击性能均满足相关技术要求,且有较大的富裕量。A组和B组板材经UOE制管后,由板到管的塑性损失均较大,11.9 mm厚的B组降低51 J、A组降低108 J,15.9 mm厚的A组降低114 J。

从图 12(g)~图 12(i)的 DWTT 试验结果可以看出,试验设计的两组 (A和B)成分的板材制管后的DWTT性能均满足相关技术要求,且都达到了92%以上的高水平。由板到管的剪切面积均值有所上升,主要考虑板管试验温度的10℃的差异等因素。极端顶点设计方案以及结果(管体拉伸性能)见表3。

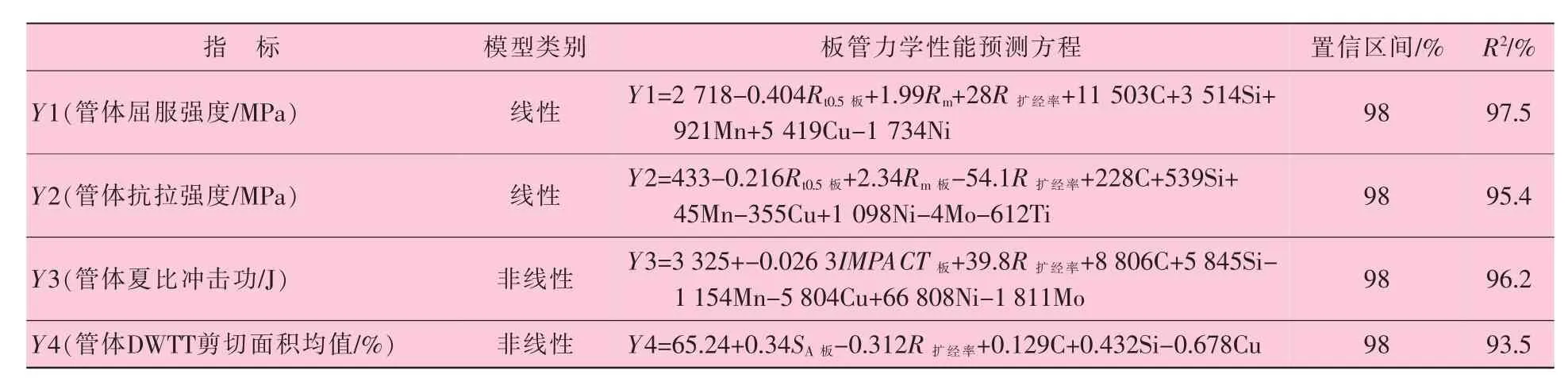

采用二阶段多项式回归模型,用最小二乘法得到各回归系数,并结合统计分析MINITAB软件进行检验分析,最终获得表4中的有关X65板管力学性能的预测方程。

图12 L450MB(X65)钢φ813 mm×11.9 mm/15.9 mm板管力学性能分布图(均值的95%置信区间)

表3 极端顶点设计方案及结果(管体拉伸性能)

表4 X65板管力学性能预测方程及方差分析

3 结 语

(1)伴随中国城镇化进程清洁能源替代战略的推进,城市燃气管网将迎来新一轮的发展。而城市燃气管网的设计思路由基于应力设计向基于应变设计是未来的发展趋势。UOE焊管的工艺技术特性表明其是城市燃气管网管型的最优选择,且X65钢能很好地平衡城市燃气管网的经济性和安全性。

(2)将试验设计(DOE)技术引入UOE焊管板管力学性能的配置和优化中,采用夏宁变量搜索法和混料设计回归分析法,以某城市燃气管网的生产制造实绩为应用对象,初步分析了影响X65钢板管力学性能的关键因素,并尝试推导了板管力学性能的预测方程,以实例分析和验证了该方法的有效性和可行性。

(3)对UOE焊管板管力学性能的工艺研究过程中运用DOE方法可以实现对试验设计、模型建立、过程优化控制和工艺参数预测等的高效深入研究,并取得良好的效果,初步显示了DOE方法在板管力学性能研究应用中的优越性。随着后期相关研究的不断发展,变量搜索及混料设计等主要方法在板管力学性能研究中的应用将会越来越广泛,兼之与神经网络及遗传算法等其他最优化方法相结合,一定能够促进对UOE焊管板管力学性能的最优化过程研究的持续改进及提高。

[1]王新,何茜.雾霾天气引反思看国外如何治理[J].生态经济,2013(04):18-23.

[2]彭在美.中国城镇化和城市燃气管线的发展[N].世界金属导报,2013-04-16(B12) .

[3]彭在美,沈发楚,嵇绍伟.我国UOE/JCOE直缝埋弧焊管机组的现状及发展趋势[J].钢管,2013(02):1-5.

[4]李璞,陶燕丽,周建.基于应变设计管道局部弯曲应变极限值的计算[J].天然气工业,2013,33(07):102-106.

[5]张宏,崔红升.基于应变的管道强度设计方法的适用性[J].油气储运,2012,31(12):952-954.

[6]朱秀星,仝兴华,薛世峰.跨越断层的埋地管道抗震设计[J].油气储运,2009,28(10):30-33.

[7]高惠临.管道工程面临的挑战与管线钢的发展趋势[J].焊管,2010,33(10):5-6.

[8] SUZUKI N,IGI S,MASAMURA K.Seismic Integrity of High-strength Pipelines[J].JFE Technical Report,2008(17):14-19.

[9]郭宝峰,赵石岩,王林锋,等.UOE成型中X60管线钢板的力学性能反推模型[J].中国机械工程,2011,22(23):2873-2878.

[10]柏明卓.基于应变设计用X80大应变UOE钢管的研发[J].宝钢技术,2013(03):45-52.

[11]杨剑峰,张备,王满智.网络化控制在宝钢UOE的应用实践[J].宝钢技术,2013(03):70-71.

[12] ORTON J. Structure-property Relationship in High-strengh Microalloyed Steel[C]//Proc.of Syonp.On Microalloying75,Session 2B.New York:Union Carbide Corp.,1975:334-347.

[13]DOUGLAS G.高强度石油天然气管线钢的合金设计[C]//石油天然气管线工程技术发展、规范及焊接国际研讨会报告文集与论文选编.北京:CITIC-CBMM中信微合金化技术中心,2006:189-192.

[14]马彦辉,何祯.基于QFD,TRlZ和DOE的DFSS集成模式研究[J].组合机床与自动化加工技术,2007(01):22-25.

[15]张弛.六西格玛试验设计[M].广东:广东经济出版社,2003:4-9.

[16] 林昕,张秀梅,林复.道林·夏宁方法及其应用[J].哈尔滨理工大学学报,2001,6(05):49-52.

[17]高惠临.管线钢与管线钢管[M].北京:中国石化出版社,2012:150.

[18] PALMIERE E J.Influence of Processing Conditions and Alloy Chemistry on the Static Recrystallization of Microalloyed Austenite [J].Mater.Forum,1998 (24):151-158.

[19] TANAKA T.Controlled Rolling of Steel Plate and Strip[J].International Metals Reviews,1981(05):185-212.

[20]科恩M,皮克林F B,格拉德曼T,等.钢的微合金化及控制轧制[M].李述创,向德渊,译.北京:冶金工业出版社,1984.

[21]王国栋.以超快速冷却为核心的新一代TMCP技术[J].上海金属,2008,30(02):2-5.

[22]小指军夫.控制轧制、控制冷却—改善材质的轧制技术发展[M].北京:冶金工业出版社,2002:95-96.

[23]丁文华,李淼泉.合金元素和控轧控冷工艺在管线钢研制中的应用[J].材料导报,2007,21(09):67-70.

[24]V B金兹伯格 (美).板带轧制工艺学 [M].马东清,译.北京:冶金工业出版社,1998:337.

[25]陈健就,贺达伦.现代化宽厚板厂控制轧制和控制冷却技术[J].宝钢技术,1999(02):10-16.

[26]孙浩,陈启祥,陈林谦.迪林根厚板厂工艺设备考察[J].轧钢,2000,17(02):59-62.

[27]赵石岩.UOE焊管成形质量控制的策略研究与仿真系统开发[D].秦皇岛:燕山大学,2009:64-69.

[28]王啸修.UOE成型三维有限元仿真研究[J].宝钢技术,2014(01):40-46.